Изобретение относится к оборудованию для электрошлаковой сварки, а именно к устройствам для механизированного закрепления водоохлаждаемых кокилей при контактно-шлаковой сварке дисков и стержней больших сечений. Установка может быть использована для сварки шпинделей металлорежущих станков, водил крупных планетарных редукторов, элементов фрикционных муфт и других деталей, содержащих вал с фланцем-диском.

Известна установка для контактно-шлаковой сварки стержней и дисков с водоохлаждаемым неразъемным кокилем 1.

Однако на монтирование кокиля и переналадку установки на различные типоразмеры изделий затрачивается много времени.

Наиболее близкой по технической cyui,ности и достигаемому эффекту к описываемому изобретению является установка для контактно-шлаковой сварки преимущественно стержней с дисками, содержащая станину с расположенными на ней поворотной колонной с механизмами крепления неплавяп1,егося электрода и свариваемого стержня и стола с механизмом для закрепления

диска и с выполненным из двух полуколец водоохлаждаемым разъемным кокилем 2.

Установка кокилей на диск вручную вызывает значительную утомляемость рабочего, npii этом не гарантируется требуемая гехнологией соосность кокиля н электрода, что может быть причиной ирожога кокиля электродом при сварке.

В процессе сварки кокиль прижимается к поверхности диска только собственным весом, который, однако, должен быть минимальным для удобства ручной установки. Кроме того, шланги нодвода и отвода воды создают опрокидывающий момент, под действием которого может образоваться зазор между плоскостью диска и кокиля. Указан5ные обстоятельства приводят к тому, что жидкий нлак и металл из внутренней полости коки,тя вытекают иарух у.

Целью изобретения является устранение этих недостатков, т. е. повышение безопас0ности работы и производительности труда за счет сокраихения времени на установку и закрепление полукокилей на свариваемом диске.

Поставленная це.чь достигается за счег (), что -установка снабжена двумя новоротными рычагами, расположенными симметрично относительно оси новоротной ко.чонны по обе ее етороны, на одном конце каждого из KOTopijix выполнена прон 1адка для закренления полукокиля, а па другом иплиидрическая втулка с роликами, имеющая возможность поворота относительно своей осп, параллельной оси свариваемого стержпя, и ноднружиненная по направлению к станине. Кроме того, установка снабжена валом, прикренлепным к станине, на котором установлена упомянутая втулка, н торHOBijiM кулачком с фланцем, прикрепленным к станине и взаимодействующим с роликами втулкн.

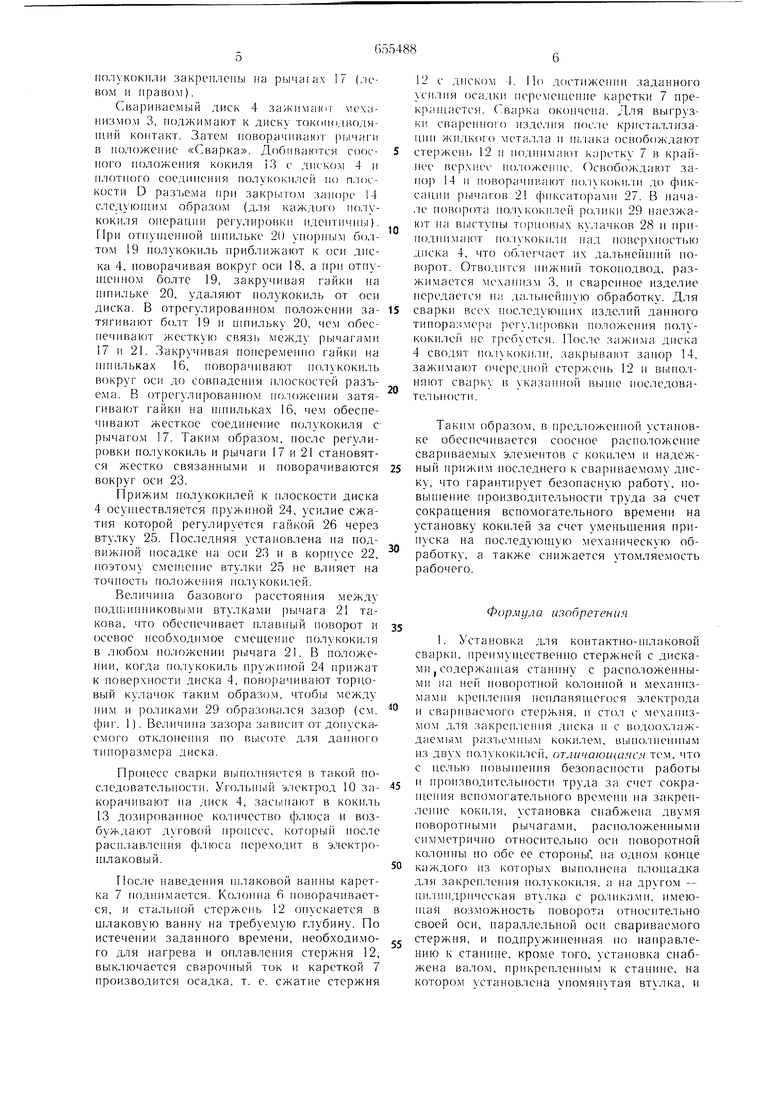

С це.лью возможности сварки изделнй различных типоразмеров каждый новоротный рычаг BbiiKviHeii из нескольких регулируемых друг относительно друга звеньев, соединен П)1х пилиидрнческпм шарииром с осью, иараллелыюй осн коки,1я, а ф;1анеп торцового кулачка выполнен с овальными регул и ровоч н ы ми паза ми.

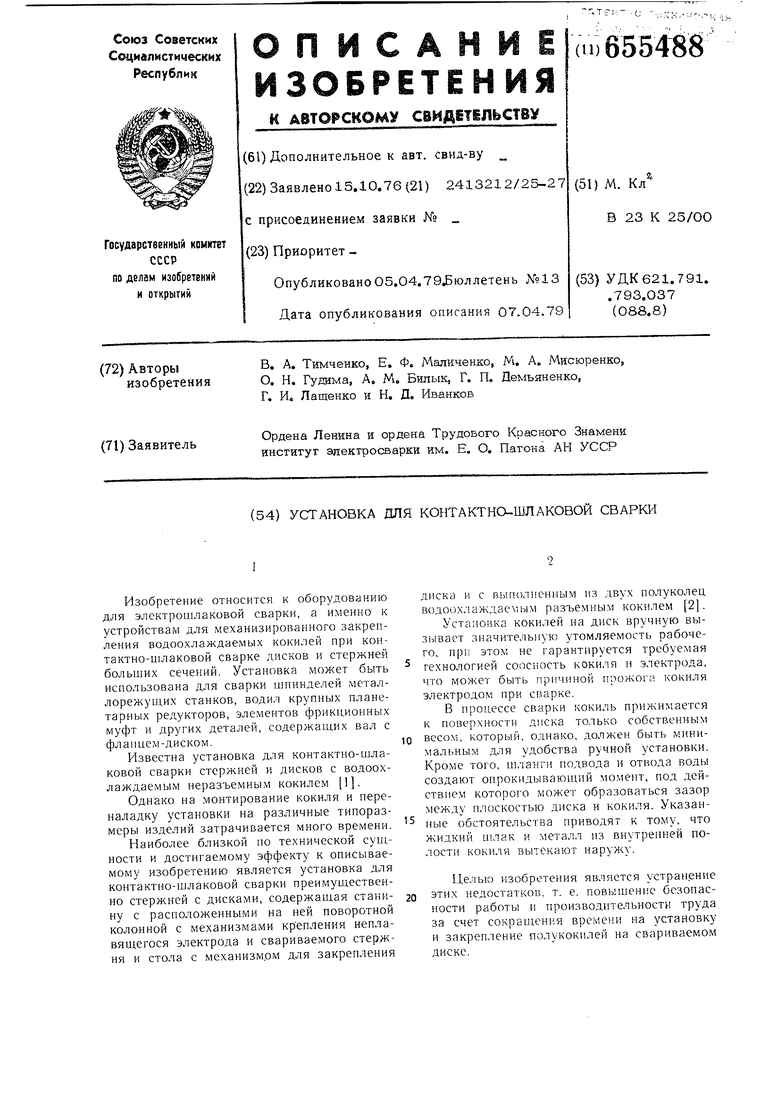

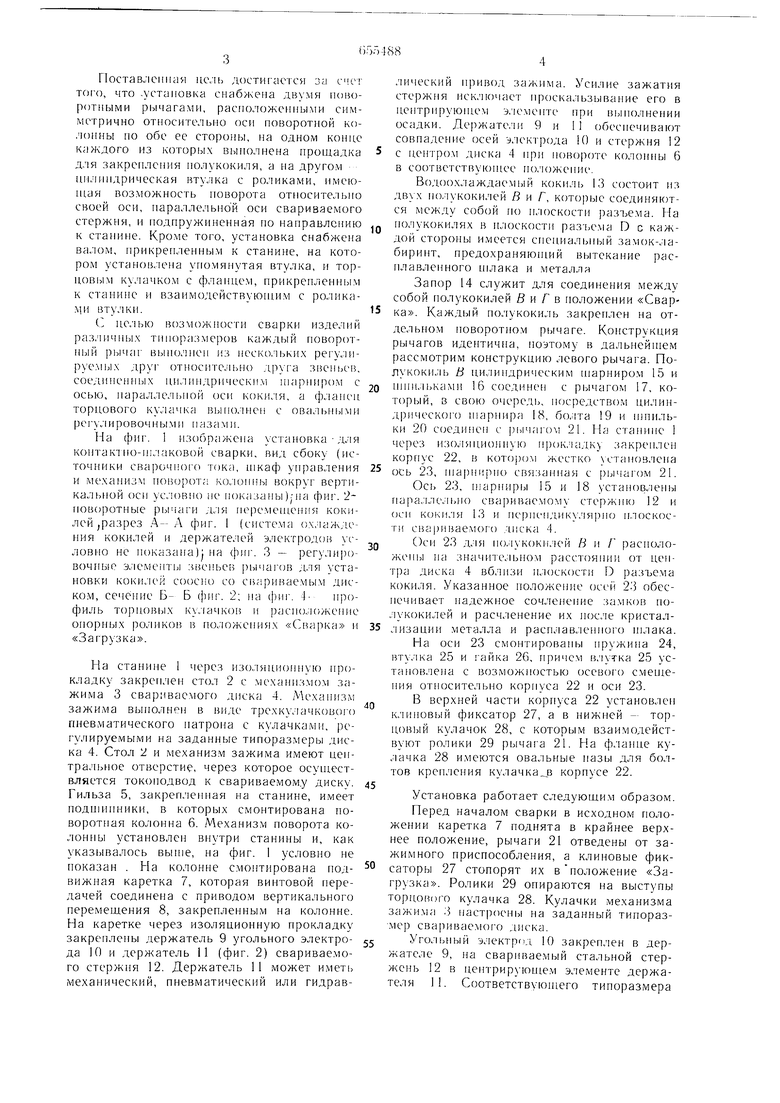

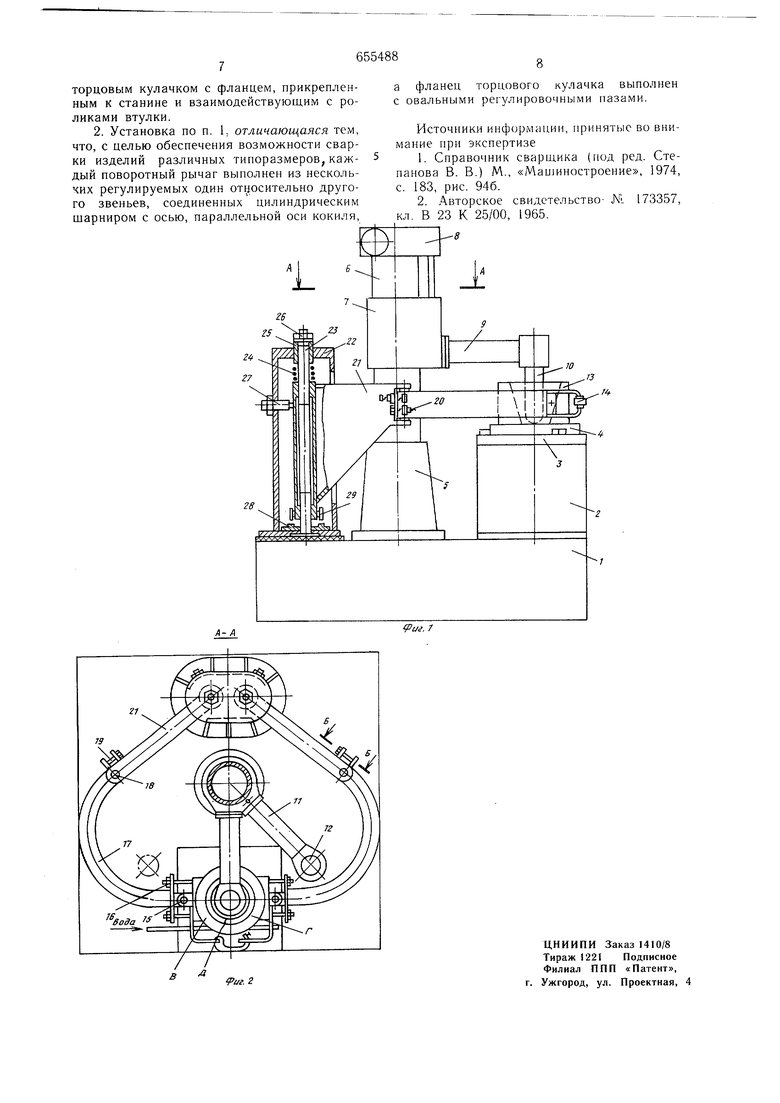

На фиг. 1 изображена установка для контактно-пклаковой сварки, вид сбоку (источники сварочного тока, 1пкаф управления и механизм поворота ко.лонпы вокруг вертикальной оси ус-ловно не иоказаны)р1а фиг. 2иоворотпые р1 1чаги д.ля перелнпцения кокилей ,разрез А-А фпг. I (еистема охлаждет- я кокилей и держателей элeктpoд(JB условно не иоказана)|иа (1иг. 3 - регулировочные э.леме11ты зве1П:)ев рычагов д.ля установки коки.лей соосно со свг.риваемым диско.м, сечение Б- Б фиг. 2; па (|)И1 -) профиль торцовых кулачков и расио.ложе1П1е оиорных ролико В ноложениях «CiuipKa н «Загрузка.

На станиие 1 через изолнцио1П1ую прокладку закреи.лен стол 2 с мехагшзмом зажима 3 свариваемого диска 4. Механизм зажима выполнен в виде трехкулачкового пневматического натрона с кулачками, регулируемыми на заданные типоразмеры диска 4. Стол 2 и механиз.м зажима и.меют центра.чьное отверстие, через которое оеунгествляется токоподвод к свариваемом.у диску. Гильза 5, закрепленная на станине, имеет ПОДП1ИИНИКИ, в которых смоитирована поворотпая колонна 6. Механизм поворота колоппы установлен внутри станины и, как указывалось вьппе, па фиг. 1 условно пе показан . На колонне смонтирована подвижная каретка 7, которая винтовой нередачей соединена с приводо.м вертикального перемещения 8, закрепленным на колонне. На каретке через изоляционную прокладку закреплены держатель 9 угольного электрода 10 п держатель 11 (фиг. 2) свариваемого стержня 12. Держатель 11 может имет1 механический, пневматический или гидравлический привод зажима. Усилие зажатия стержня иск.чючает проскальзывание его в центрнруюшем элементе при В1)1нолнении оеадки. Держате.ли 9 и 11 обесиечивают совпадепне осей электрода 10 и стержня 12 5 с центром диска 4 при повороте колонны 6 в соответетвующее но.ложение.

Водоохлаждаемый кокиль 13 состоит из двух по.лукокилей В и Г, которые соединяются между еобой но илоскости разъема. На

g полукокнлях в плоскости разл.е.ма D с каждой стороны имеетея специальный замок-лабиринт, предохраняюн1ий вытекание раеплавленного шлака и металла

Запор 14 служит для соединения между собой нолукокилей в и Г в положении «Свар5 ка. Каждый полукоки.ль закреплен па отдельном новоротном рычаге. Конструкция рычагов идентична, поэтому в дальпейи1ем рассмотрим конструкцию левого рычага. Полукокиль В ци;1индрическим П1арниром 15 и

0 шпильками 16 соедипен с рычагом 17, который, в свою очередь, посредетвом цилиндрическо1-о И1ариира 18, болта 19 и (пнильки 20 сс едипеп с рычагом 21. На стаппне 1 через изоляционную прокла.дку закреплен корпус 22, в котор(П1 жестко установлена

5 ось 23, Hia)HMpHo евязанная с )ычагом 21.

Ось 23, шарниры 15 и 18 установлеги

параллельно свариваемому стержню 12 и

осн кокиля 13 и псршндикулярно п.лоскости свариваемого .лиска 4.

QОсн 23 для но.лукокилей В и / расиоложен1 1 на значнлч льном расстоя1Н1и от центра диска 4 вблизи плоскости D разъема кокиля. Указанное положение осей 2- обеспечивает надежное сочленение замкоЕ полукокилей и расчлепение их после кристал5 ;1изации металла и раенлавлениого Н1лака.

На оси 23 смоитироваиы иружина 24,

втулка 25 и гайка 26, причем в.лутка 25 устаиовлена с возможностью осевого смеше1ШЯ относительно кориуеа 22 и оси 23.

В верхней части корпуса 22 установлен клииовый фиксатор 27, а в нижней - торцовый кулачок 28, с которым взаимодейетвуют ролики 29 рычага 21. Н.а фланце ку.лачка 28 и.меются овальные назы для болтов кренления кулачка в корпусе 22.

Установка работает следуюши.м образом.

Перед началом сварки в исходном положении каретка 7 поднята в крайнее верхнее положение, рычаги 21 отведены от зажимного приспособления, а клиновые фиксаторы 27 стопорят их вположепие «Загрузка. Ролики 29 опираются на выступы торцового кулачка 28. Кулачки механизма зажи.ма 3 пастроепы па заданный типоразмер свариваемого диска.

Угольный электрга Ю закреплен в держателе 9, на сварнваемый стальной стержень 12 в пентрируюн1ем элементе держателя 11. Соответствующего типоразмера полукокили закреплены на рычагях I/ (.icfU)M и правом). Сл5а)нвасмый лиск 4 зажпмаКГ механизмом 3, поджимают к диску тoк(JIl()днoл iшпй контакт. Затем поворачивают р1,1чаги в положение «Сварка. Добиваются соосного ноложения кокиля КЗ с диском 4 и плотного соединения полукокилей по п.лоскости D разъема при закрытом запоре 14 е,1едую1пи.м образом (для кажд(Яо полукокиля операцпи pery.injJOisKii пдептпчны). При отпущенной П1ни„1ьке 20 упорным болтом 19 полукокиль приближают к оси диска 4, поворачивая вокруг оси 18, а при отпутеппом болте 19, закручивая гайки па пп1ильке 20, удаляют полукокиль от оси диска. В отрегулированном положении затягивают болт 19 и П1пильку 20, чем обеспечивают жееткую связ) между рычагами 17 н 21. Закручивая поперемепно гайки на П1ппльках 16, поворачивают полукокиль вокруг оси до совпадения плоскостей разъема. В отрегулированпом по.южепии затягивают гайки на П1Г1ильках 16, чем обеспечпвают жесткое соединение полукокиля с рычаго.м 17. Таким образом, после регулировки полукокиль и рычаги 17 и 21 становятся жестко связанны.ми и поворачиваются вокруг оси 23. Прижим полукокилей к плоскости диска 4 осун1ествляется пружиной 24, усилие сжатия которой регулируется гайкой 26 через втулку 25. Последпяя установлена на подвижной иосадке на оси 23 п в корпусе 22, поэтому емен1епие втулки 25 пе влияет на точпость положения полукокилей. Величипа базового расетоянпя между подшипниковыми втулками рычага 21 такова, что обеспечивает плавный поворот и осевое необходимое смеп1епие полукокиля в любом положении рычага 21. В положении, когда полукокиль пружиной 24 прижат к поверхности диска 4, поворачивают торцовый кулачок таким образом, чтобы между пим и роликами 29 образовался зазор (см. с}). 1). Величина зазора зависит от допускаемо|-о отклопепия но высоте для данного тпнораз.мера диска. Процесс сварки в| ц1олняется в такой пос.чедовательиости. Угольный э.чектрод 10 закорачи 5ают на диек 4, 3aeijniaioT в кокиль 13 дозированное количество флюса п возбуждают дуговой пропесс. Который после расплавления флюса переходит в электрошлаковый. После наведения И1лаковой ванны каретка 7 поднимается. Колоина 6 поворачнваетея, и стальпой стержеиь 12 опускается в шлаковую ванну на требуемую глубину. По истечении заданпого времени, необходимого для нагрева и оплавления стержня 12, выключается сварочный ток и кареткой 7 производится осадка, т. е. сжатие стержпя 12 е диском 4. По достижении заданпого хсилия осадки перемещение каретки 7 прекр;пцается. (ва)ка окончена. Для выгрузК1 сварепного изде.чия noe.ie криста,1Л1 заппп жпдкого метал.ча п ni.iaKa освобождают стержень 12 и иоднимают каретку 7 в крайнее Bepxi.ee по.юженпс. Освобождают запор 14 II поворачивают iio.iyKOKn.in до фиксации рычагов 21 фиксаторами 27. В пача.le поворота полукокплей ролики 29 наезжают на выступы торповых кулачков 28 и приподнимают ио.1укокили над поверхностью дпска 4, что об.чегчает пх дальней 11ИЙ поворот. Отводится пижний токонодвод, разжимаетея 3. и сваренное изделие передается на да.1ьпейн1ую обработку. Для сварки всех ноеледуюших изделий данного типоразмера регу,1ировкп нолол ения полукокплей пе . Пос.че зажима диска 4 сводят нолукокпли, закрывают запор 14, зажнмают очередно етержень 12 п выполняют сварку в указанной выше нос.1едовательностн. Таким образом, в предложенной установке обеспечивается сооспое раеположение свариваемых элементов с кокилем и надежный нрижи.м последнего к свариваемому диеку, что гарантирует безопасную работу, повышение производите,аьности труда за счет сокращения вспомогательного времени на установку кокилей за счет умепьшенпя припуска на последующую механическуро обработку, а также снижается утомляемость рабочего. Формула изобретения . Установка для коптактно-пкпаковой сварки, нреимушествеппо стержней с дисками , содержащая станину с расноложеппыми на ней поворотпой колонной п механпзмами крепления пеплавяп1егося э.чектрода и свариваемого стержпя. и CTO;I с мехаппзмом для закреп.ченпя диска и с водоох.паждае.мым разъемны.м кокллем, выпо.мненны.м пз двух полукокп.пей, отл11ча/ои1а;1С.ч том, что с целью повышения безопасности работы н н|К)пзводптельности труда за счет сокрашепия вспомогательного времени на закреплеппе кокпля, установка снабжена двумя новоротнымп рычагами, расноложепными спмметрично отноеительно осп поворотной колоппы по обе ее стороны , на одном конце каждого из которых вынолнена площадка для закрепления полукокпля. а на другом - 1и.1ппдрическая втулка с ро.чика.ми, имеющая возможность поворота отпоснтельно своей оси, нараллельной осп свариваемого стержпя, и подпружипепная по направлению к етапипе, кроме того, установка снабжена валом, нрпкренлепным к станине, па котором установлена упомянутая втулка, и

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор разборки облицованных кокилей | 1981 |

|

SU996094A1 |

| Манипулятор разборки облицованных кокилей | 1975 |

|

SU740405A1 |

| Кокильный станок | 1976 |

|

SU609594A1 |

| Машина для нанесения облицовки на кокили | 1973 |

|

SU474392A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Кокильная машина | 1974 |

|

SU478680A1 |

| Устройство для сварки пересекающихся труб | 1977 |

|

SU722711A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ОКРАСОЧНЫХ СОСТАВОВ | 2001 |

|

RU2207961C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| Устройство для изготовления сварных шнеков | 1975 |

|

SU599942A1 |

Авторы

Даты

1979-04-05—Публикация

1976-10-15—Подача