1

ИзобретеЕ}ие относится к улучшенному способу непрерывной очистки сложных эфиров фталевой кислоты. Полученные сложные эфиры находят применение в основном в качестве пластификаторов различных термопластов.

Известны способы очистки сложных эфиров фталевой кислоты, полученных в присутствии кислых катализаторов, путем нейтрализации кислых компонентов, отмывки солей нейтрализации,, отгонки избыточного спирта и воды, обработки сорбентами и фильтрования.

Так, описан способ очистки.дибутилфталата, заключающийся в отгонке основной массы бутанола при остаточном давлении 50-90 мм рт.ст., нейтрализации водным раствором карбоната натрия, отмывке солей нейтрализации и отгонке воды, летучих и остатков бутанола на колпачковой тарельчатой колонне острым перегретым паром при температуре lOO-.lSOc и остаточном давлении 80-50 мм рт,ст. 1.

Известен способ очистки сложных эфиров путем последовательной нейтрализации, промывки и отгонки летучих острым перегретым паром. В соответствии с этим способом отдувку летучих проводят с применением нескольких последовательно расположенных колонн при постепенном углублении вакуума и противоточном движении острого перегретого пара по отношению-к эфиру 2.

Недостатками этих способов являются большой расход острого перегретого пара и большое количество химзагрязненных стоков.

По технической сущности и достигаемому результату к описываемому способу наиболее близок способ очистки сложных эфиров фталевой кислоты, в частности ди-(2-этилгексил)-фталата,

путем нейтрализации кислых компонентов водным раствором едкого натра при 60-70 с, отделения отстаиванием эфирного слоя от водно-солевого, отмывки эфира от солей нейтрализации

водой при-.70-80 с, отгонки от эфира избыточного спирта и летучих острым перегретым паром при температуре 155-165°С и остаточном давлении не выше 130 мм рт.ст., обработки эфира

сорбентами и фильтрования. Расход острого перегретого пара при этом 270-630 кг/т 3.

Однако на стадию отгонки острым перегретБВч паром поступает зфир-сырец, содержащий большое количество 36 воды н спирта, для отгонки которых необходим значительный расход острого перегретого пара. Состав эфира-сырца, поступающего на стадию отгонки, колеблется в широких пределах. Содержание в нем спирта изменяется от 6 до 20%, а вод от 0,5 до 15%. Это приводит к соответствующей нестабильности процесса на стадии непрерывной отгонки и полу чению некондиционного продукта. Для устранения этого недостатка дополни тельно увеличивают расход острого пе регретого пара из расчета самого неблагоприятного из возможных режимовотгонки. При высокой концентрации спирта и воды в эфире-сырце .на их испарение требуется затратить значительное количество тепла (теплота испарения спирта и воды соответственно 100 и 540 ккал/кг) . Для компенсации тепловых потерь приходится дополнительно увеличивать расход острого перегретого пара. Повышение расхода остр.ого перегре того пара приводит к увеличению количества химзагрязненных стоков со стадии отгонки. Потери сырья на стадии отгонки с химзагрязненными стоками определяю ся растворимостью спирта и целевого продукта в конденсате острого перегретого -пара и количеством конденсата. Поэтому повышенный расход острог перегретого пара приводит и к значи тельным потерям сырья. Целью изобретения является сокращ ние потерь сырья, снижение расхода -острого перегретого пара и количества химзагрязненных стоков. Цель достигается описываемым способом очистки сложных эфиров фталево кислоты путем нейтрализации кислых компонентов водньлм раствором едкого натра при 95°С, отмывки эфира от солей нейтрализации водой при 90°С, отгонки избыточного спирта и воды пу тем нагревания эфира до температуры 12С-170°С при-давлении от атмосфер ного до избыточного 3 кг/см , азеотропной отгонки от него воды и спир та мгновенным испарением при резком углублении- вакуума до остаточного да ления 20-150 мм рт.ст., повторного нагревания эфира при остаточном давлении 20-150 мм рт.ст..до температур 140-200 С -с отгонкой от него при указанной температуре следов воды и отгонки оставшегося спирта острым п регретым парОм при температуре 140200 С и остаточном давлении- 40- 170 мм рт.ст, с последующей обрабо кой сорбентами и фильтрованием. Отличительными признаками способ являются отгонка избыточного спирта и воды путём нагревания эфира до температуры от 120 -до при давлении от атмосферного до :избыточ 9 ного 3 кг/см, азеотроичой отгонки от него воды и спирта мгновезнным испарением при редком углублении вакуума до остаточного давления 20150мм рт.ст.,повторного нагревания эфира при остаточном давлении 20150 мм рт.ст. до температуры 140200 С с отгонкой от него при указанной температуре следов воды и отгонки оставшегося спирта острым перегретым паром при температуре 140-200 С и остаточном давлении 40-170 мм рт.ст. Технология способа заключается в следующем. Узел непрерывной отгонки состоит из насоса для создания давления до 3 кг/см , теплообменника для подогрева эфира-сырца до температуры 120- , регулировочного вентиля для резкого сброса давления от избыточного (0-3 кг/см) до остаточного (20- 150 мм рт.ст.),. расширительной камеры, в которой происходит мгновенное испарение воды .и спирта, теплообменника для повторного нагревания эфира-сырца до температуры 150- 200°С, аппарата для отгонки летучих острым перегретым паром, системы конденсации и охлаждения паров, флорентийского сосуда для разделения конденсата на спирт и воду и приемника целевого продукта. В качестве теплообменников можно использовать любую теплообменную аппаратуру, как правило,- кожухотрубчатые теплообменники. Для подогревания на второй стадии можно применять роторный пленочный испаритель. Расширительной камерой может служить любой полый аппарат или свободное пространство теплообменника второй стадии отгонки, например расширительная часть роторного пленочного испарителя. В «ачестве аппарата для отгонки острым перегретым паром целесообразно использовать колпачковую тарельчатую колонну, на верхнюю тарелку которой подают эфир-сырец, а в нижнюю часть - острый перегретый пар. Способ .согласно изобретению может быть реализован при получении сложных эфиров этерификацией фталевого ангидрида алифатическими спиртами нормального или изостроения с числом углеродных атомов от 4 до 12 или смесью указанных спиртов в присутствии кислых катализаторов.- В качестве алифатических спиртов можно исполь зовать, например, бутанол, 2-этилтексанол, додециловый спирт, смесь спиртов C-J -С нормального строения, смесь спиртов С g -Cg нормального и изостроения, а в качестве кислых катализаторов - например, серную кислоту, бензолсульфокислоту, п-толуолсульфокислоту. Пример. На установке непрерывного действия, включающей мерник эфира-сырца объемом 5 л, теплообменник типа труба в трубе, обогрев емый горячим глицерином, дросселирующий вентиль, расширительную каме ру объемом 0,5 л, теплообменник тип труба в трубе для повторного на гревания эфира-сьорца, ОТГОННЫЙ аппа рат объемом 1,5 л с барботером для подачи острого перегретого пара, два конденсатора-холодильника типа труба в трубе для конденсации и охлаждения паров спирта и водь, флорентийский сосуд объемом 0,7 л д разделения спирта и воды и приемник эфира-сырца объемом 5 л, отгоняют летучие от ди-{2-этилгексил)-фталат сырца, полученного взаимодействием фталевого ангидрида с 2-этилгексанолом . в присутствии в качестве кат лизатора бензолсульфокислоты. предварительно эфир-сырец очищают извес ным способом, а именно нейтрализуют кислые компоненты водным раствором щелочи при температуре 95°С и атмосферном давлении и отмывают соли нейтрализации водой при температуре и атмосферном давлении. Кислот ное число эфира-сырца, пос тупающего на стадию отгонки летучих, 0,07 мг КОН/Г, концентрация спирта и воды соответственно 11 и 2 вес.%. Эфир-сырец со скоростью 1 л/ч из мерника эфира-сырца через теплообмен ник типа труба в трубе и дросселирующий в.ентиль непрерывно подают в расширительную камеру. Давление в мернике 3 кг/сМ создают сжатым азотом. В теплообменнике эфир-сырец нагревают до . Остаточное давление в расширительной камере и теплообменнике для повторного нагре9вания эфира-сырца 150 мм рт.ст. Из теплообменника эфир-сырец температурой 170 С самотеком через гидрозатвор поступает в отгониып апп.эрат, куда вводят острый перегретый пар со скоростью 250 г/ч. Температура в отгенном аппарате 180°С, остаточное давление 140 мм рт.ст. Содержание спирта в эфире-сырце на входе в отгонный куб 4, 5 вес.%, содержание воды 0,05 вес.%. Эфир-сырец из приемника обрабатывают сорбентами известным способом (по 0,5% активированного угля и глины от веса эфира, температура ,остаточное давление 20 мм рт.сх).. Показатели полученного ди-(2-этилгексил) -фталата, соответствующие первому сорту по ГОСТУ 8728-66: Цвет по йодометрической шкале, номер .о,5 Кислотное число, мг КОН/Г0,08 Температура вспышки, °С, , 206 Примеры 2-4. -эфиры фталевой кислоты очищают, как описано в примере 1, но при иных значениях параметров процесса, приведенных в ни- . еследующей таблице. Состав исходного сырья в примере : дибутилфталат, бутанол, бензолульфокислота; в примере 3: эфир арки ДАФ-68, смесь спиртов Cg-Cg, серная кислота; в примере 4: смола марки ДАФ-789, смесь спиртов CT-C, бензолоульфокислота; в примере 5: дидодецифталат, додециловый спирт, серная кислота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU825499A1 |

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU889655A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

| Способ получения сложных эфиров | 1981 |

|

SU979328A1 |

| Способ получения фталатов | 1980 |

|

SU1022964A1 |

| Способ непрерывной очистки сложного эфира | 1978 |

|

SU763322A1 |

| Способ очистки сложных эфиров карбоновых кислот | 1977 |

|

SU696006A1 |

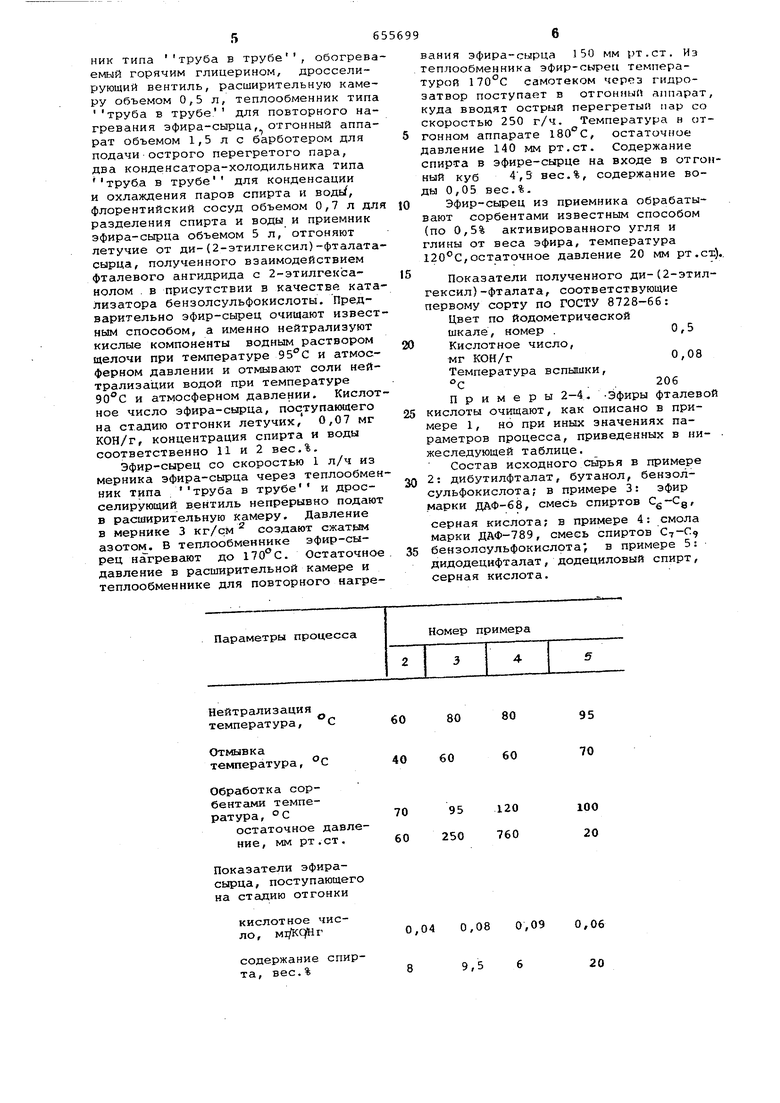

Нейтрализация температура, С

Отмывка температура, °С

Обработка сорбентс1ми температура, °С

остаточное давление, мм рт.ст.

Показатели эфирасырца, поступающего на стадию отгонки

кислотное число, М1/КС)Иг

содержание спирта, вес.%

80

80

95 70

60

60

95 120

100 20 250 760

0,04 0,08 0,09 0,06

9,5

20

содержание воды,

вес.%

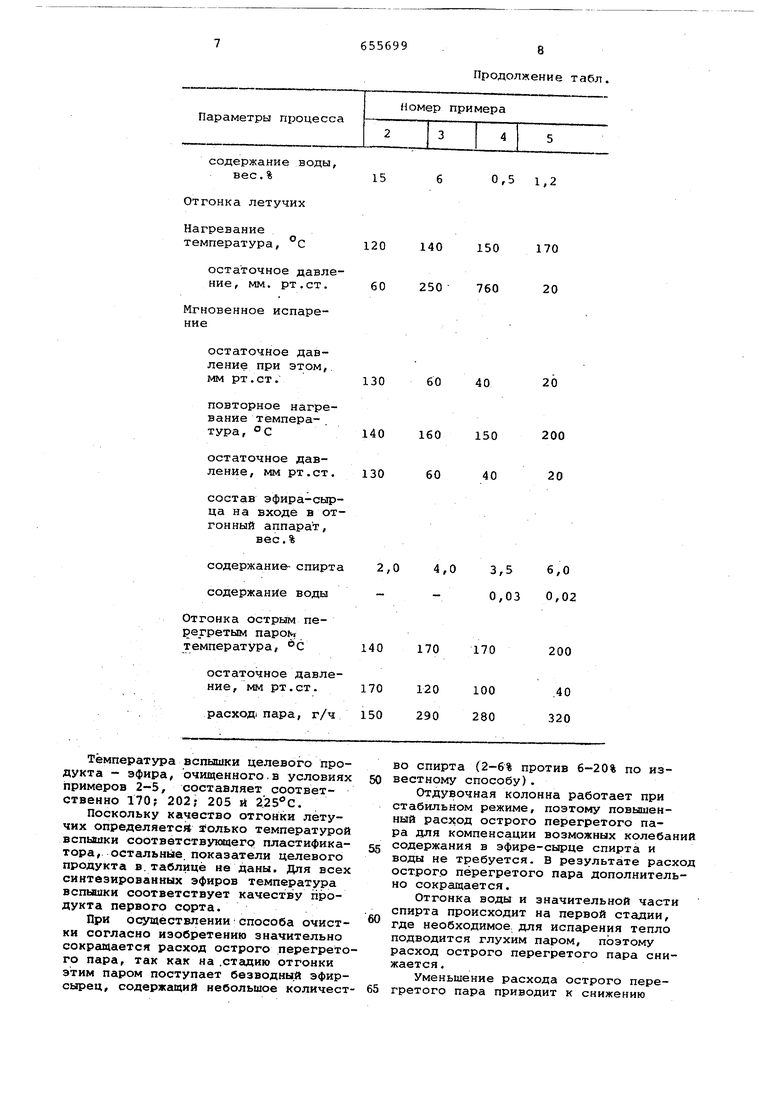

Отгонка летучих

Нагревание

температура, °С

остаточное давление, мм. рт.ст.

Мгновенное испарение130 60 40 20 140 160 150 200 130 60 40 20

2,0 4,0 3,5 6,0 - - 0,03 0,02 140 170 170 200

Тёмпература вспышки целевого продукта - эфира, очищенного.в условиях примеров 2-5, составляет соответственно 170; 202; 205 и .

Поскольку качество отгонки летучих определяется только температурой вспышки соотватствуювдегр пластификатора, остальные показатели целевого продукта в.таблице не даны. Для всех синтезированных эфиров температура BcntflflKH соответствует качеству продукта первого сорта.

При осуществлении способа очистки согласно изобретению значительно сокращается расход острого перегретого пара, так как на .стадию отгонки этим паром поступает безводный эфирсырец, содержащий небольшое количестПродолжение табл,

0,5 1,2

170

150

20 760

во спирта (2-6% против 6-20% по известному способу).

Отдувочная колонна работает при стабильном режиме, поэтому повышенный расход острого перегретого пара для компенсации возможных колебани содержания в эфире-сырце спирта и воды не требуется. В результате расхо острого перегретого пара дополнительно сокращается.

Отгонка воды и значительной части спирта происходит на первой стадии, где необходимое для испарения тепло подводится глухим паром, поэтому расход острого перегретого пара снижается.

Уменьшение расхода острого перегретого пара приводит к снижению

ко.пичесч-рл химчагрячиеипых стоков со стадии отгонки, а это - к сокращению потерь сырья на стадии отгонки.

Формула изобретения

Способ очистки сложных эфиров фталевой кислоты путем нейтрализации кислых компонентов водным Раствором щелочи при нагревании, отмывки солей нейтрализации водой при нагревании, отгонки избыточного спирта и воды при нагревании и пониженном давлении, обработки сорбентами и фильтрования, отличающийся тем, что, с целью сокращения потерь сырья, снижения расхода острого перегретого пара и количества химзагрязненных стоков, избыточный спирт и воду отгоняют путем нагревания эфира до температуры 120-170 С при давлении от „

атмосферного до избыточного 3 кг/см азеотропной отгочки от него воды и спирта мгновенным испарением при резком углублении вакуума до остаточного давления 20-150 мм рт.от., повторного нагревания эфира при остаточном давлеНИИ 20-150 мм рт.ст. до температурЕЛ 140-200-С с отгонкой от него при указанной температуре следов воды и отгонки оставшегося спирта острым перегретым паром при температуре 140200 0 и остаточном давлении 40170 мм.рт.ст.

Источники информации, принятые во внимание при экспертизе: 1- Патент Франции № 2047642, кл. С 07 С. 67/00, 1970.

2,Патент Франции 2098915, кл. С 07 С 64/00, 1970.

Авторы

Даты

1979-04-05—Публикация

1976-09-07—Подача