мы Мли антимоната висмута иорошок этих веществ молчио суспендировать, например, в пеорганических кислотах, таких, как азотная или соляная кислота, водпом растворе аммиака, воде и в органических кислотах, таких как уксусная кислота. Из экономических соображений наиболее приемлемой является вода. Дисперсию, состоящую из суспензии лнбо окиси сурьмы, либо аитпмоиата висмута, лучще всего использовать при концентрации 1-50 вес. %, желательно 3-20 вес. % в расчете на окись трехвалентной сурьмы. Раствор молибденовой кислоты или ее солей используют в виде, например, молибденовой кислоты или растворимых молибдатов, таких как молибдат аммония, иатрия и калия в растворе либо воды, лнбо неорганических кислот, таких как соляная н азотиая, либо органических кислот, таких как уксусная или водном растворе ам.чиака. Не говоря уже о том, что Д1еталлический молибден и трехокись молибдена (МоОз) можно также растворять в азотной кислоте или водном растворе аммиака и использовать в виде раствора молибденовой кислоты или ее солей. Эти растворы лучше всего использовать с концентрацией 5-50 вес. %, желательно 10-40 вес. % в расчете на трехокись молибдена (МоОз). Раствор солей висмута иснользуют, например, в виде растворимых солей висмута неорганической кислоты, таких как нитрат, хлорид, оксихлорид, сульфат, основной нитрат внсмута (ОН)2 BiO(OH) и основиой карбонат висмута или в виде растворимых висмутатов, таких как висмутат натрия, в растворе либо воды, лнбо иеорганических кислот (азотной и соляной) или органических кислот (уксусной). В качестве растворов солей внсмута исиользуют также метал.лическнй висмут н окись внсмута, растворенные в неорганических кислотах, таких как азотная н соляная. Эти растворы солей висмута лучше jscero использовать с концентрацией 3-50 вес. %, желательно 10-40 вес. % в расчете на OKHCIJ трехвалентного висмута (BiaOo). С другой етороны, удобно испо,-|ь; овать в качестве раствора соли .металла И груииы церноднческой снстемы нитрат, х.торн;,, гид)0окись или соль орга1П чеекой кислоты таких металлов, как магии;, кальций, стронций, барий, циик, кадмий н ртуть в раство х; ,тибо воды, либо неорганической кнслоты, такой как азотная или соляная, либо органической кис,тоты, такой как уксусная. Эти .;еталлы И груииы н их окиси могут быть, кроме того, использованы раствореннь:ми в азотной кислоте. Из металлов предиочтительны.ми являются кальций, барий, магний, и цинк, расноложеииые в норядке их важиости. Растворы солей металлов II группы лучще всего использовать с концентрацией 1-60 вес. %, желательио 3-40 вес. % в расчете на окиси металлов II грунны. Эти исходиые соедииения, то есть окисс сурь.чы, аитимонат В1 смута, соль металла II группы, молибденовая кислота или ее соль и соль висмута обычно объединяются и смешиваются тек, чтобы атомное соотнощение четырех ко.мнонеитов металлов, как указано ниже, несколько отличалось в зависимости от нспользовання данного катализатора, %: Мо 5-60 (желательно 10-40) Sb 5-60 Bi5-60 Металл II г)-нны: 5-60 (желательно 10-40). Для получения катализатора, который нозволяет нолучать вещества с большим выходом и который проявляет большую селекшвцость в ироцессе иротекания реакции окнелеиия, желательио, чтобы атомное еоотношеиие, выраженное в црои,еитах сурь.мы и висмута было по существу равным. Атомное соотношение молибдена к металлу II грунпы можно варьировать в пределах 1:5 - 5 ; 1, желательио от 1 ; 3 до 3 : 1. Практически никаких ограннчеиий не требуется отиоеительио порядка, is котором смеип-шаются: а) диснерсия окиси сурьмы или антимоната вис.мута, б) раствор соли металла II группы, в) раствор молибдеиовой кислоты или ее соли и г) раствор соли висмута. Например, раствор соли металла II грунны, раствор молибденовой кислоты или ее еоль и раствор соли внсмута можно добавить к дисперси, cocтoян eй из суспензии окиси сурьмы или антимоиата . Кроме того, окись сурьмы или антимонат .можно диспергировать н суспенди)овать в одном или дьух застзорах, Biji6paHiibLX из грунпы, состояи е: нз раствора металла II г)унць. раствора мо,тибдеповой кислоты или ее со,1И н раствора соли висмута, после чего оставшийся раствор или раCTisopbi мож:10 добавить к суспензии. 11олуче11нь;й соосадок отделяют затем от маточного раствора фнльтран.чей нли цецтриф т;;)оваиием. за чем с,тедует промывание отде;1енног() соссадка водой. Же.тательно, чтобы : рол11 1вание, если э-:о иеобходимо, осущест1,тялось р;;збавлениел; водным раствором азотной laic.iOTbi ь:п1 аммиа1-;а. Достаточно, чтобы jjacTBopHMbie , которые легко улетучишиотея н удал 11отся нрн еплоиой обработке, проводи.мой н)н обычных температурах прока л ива ппя, такие как .NH ;, , СО ,, ни, чтобь сод.ержаине их в соосадке было менее 5 вес. Ь. Одггако , чтобы ионы, которые ие могут быть легко удалены нрн теиловой обработке, проводимой при обычных температурах ирокалнзання, такие как ионы нелочных металлов, например Ха+ и К , и ионы, которые МОГУТ С1и зы15аться с металлическн-ми ко.мнонеитами катализатора для модификаини катализатора, такие как SO;, и С) , и ионы ненрореагировавших металлов И грунны должны быть удаленЕ 1 обильным

промыванием насколько это возможно, например, до тех пор, нока содержание в соосадке станет .менее 0,1 вес. %.

Далее, до конца промытой соосадок лучше всего прокаливать при 400-800С, желательно 500-700°С. Время прокаливания в данном случае обычно 3-20 ч.

Для получения катализатора можно также использовать метод, в котором материал-носитель суспендируют с суспенз мей окиси сурьмы или антимоната висмута, вслед за чем добавляют соли металла II группы, раствор молибденовой кислоты или ее солн и раствор соли висмута. Получают катализатор, не только обладающий высокой активностью и хорошей селективностью, но в котором активные компоненты равномерно откладываются на носителе, причем для получения используется единственная методика.

В качестве материала-носителя можно использовать, например кремнезем, окись алюминия, окись алюминия - кремнезем, силикаты, каолин и кизельгур.

Размер и коипеитрация частиц катализатора не нормируется. Можно сформировать катализатор произвольной формы и произвольных размеров (в шарики или гранулы) и придать осповную прочность катализатору после просеивания. Различия в способах формования ие дают никаких отличий в каталитической активности полученного катализатора. Кроме того, этот катализатор можно использовать в любых каталитических процессах псевдоожижеиия в подвижном или неподвижном слое, но для лучшей его каталитической активности он обычио используется в иенодвижном слое.

В результате анализа иосредством рентге)1оскопии и инфракрасной спектроскопии считают, что предлагаемый катализатор преимуш.ественно состоит из антимоиата висмута и молибдата металла II группы.

Полученный катализатор проявляет прекрасные свойства, как катализатор окисления, в частности ири получении ненасыщенных альдегидов, ненасыщенных нитрилов, конъюгнрованных диолефинов или им подобных из олефинов, напри.мер моноолефинов, содержащих 3-5 ато.ма углерода.

Катализатор иснользуют для нолучення акролеина или метакролеииа из пропилена или изобутилеиа посредством молекулярного кислорода в газовой фазе, акрилонитрила или метакрилонитрила из нропилена или нзобутилена посредством аммонолиза, или для получения 1,3-бутадиена из 1-бутена, г{мс-2-бутена или гранс-2-бутена посредством молекулярного кислорода в газовой фазе, 1,3-пентадиена из гранс-2-пентена, или изопрена из 3-метил2,1-бутена посредством такого же окисления в газовой фазе. Условия реакции получения этих соединений отличаются в зависимости от тииа исходных олефинов н получающегося продукта. В основном )еакцию проводят при атмосферном давлении и 300-550С,

лучше 300-500°С- Желательно, чтобы количество применяемого кислорода составляло 0,2-3,0, лучше 0,3-2,5 моль на 1 моль олефина. В случае а.ммонолиза желательно, чтобы количество аммиака было 0,4-2,0, предпочтительно 0,5 - 1,5 моль на 1 моль олефина. При проведенни реакции возможно использовать в качестве разбавителя газ, который является инертным но отношению к реакционной фазе, такой как водяной пар, азот и двуокись углерода. Водяиой пар особенно способствует улучшению селективности. Желательно использовать водяиой пар в количестве по крайней мере 0,5 моль на 1 моль оле5 фииа.

Получение катализатора, обладающего большой площадью поверхности, и в котором четыре комиоиента металлов однородно диспергированы, стаповится возможным благодаря описанному выше способу.

Каталнзатор в случае получения акрнлонитрила прн аммоиолизе пропилена позволяет получить степень превращения пропилеиа свыше 80% и больше того с высокой селек5 тнвностью для акрилонитрила свыше 80%. Можно получить катализатор, превосходящий по своей каталитической активности и селективности ранее известные, который не только исг10.1ьзуется в случае получения ненасыщенных ннтролов, но и может быть очень удачно использован для получения иепасыщенных альдегидов н коиъюгированны.х днолефинов нз олефинов.

Процесс получения катализаторов для 5 окисления олефииов будет проиллюстрирован приведенными ниже примерами.

Сравннтельные прнмеры иллюстрируют процессы, проводимые на катализаторах, полученных по методам, отличным от предлага0 емого способа.

В нрпведенных примерах и примерах для сравнения конверспю и селективность определяют по следующим формулам:

- Изпасходоваиный олефии, моль , ,

-. Конверсия ,

пс.ходный олефии, моль

X 100%.

f- Продукт, моль,

Селективность .X

1 ;зрас.ходоваиный олефин, моль

X 100%.

Пример 1. В сосуд на 88 л загружают 18,70 кг нитрата кальция Са (КОз)2 4Н2О, после этого добавляют 15 л воды при тщательном иеремешиванни для растворения первого в последнем. Затем к этому раствору добавляют 1,99 кг окиси трехва,тентной сурьмы {5Ь20з) и при перемешивании проводят диснергированне. Затем к нолученной таким обD разом суспеизии добавляют по каплям одновременно 12,4 л (0,307 моль/л) раствора молибдата аммония, полученного при растворении 4,68 кг молибдата аммония (NH4)sMo7O24 IHoO в Б1;днсм аммиаке концентрацнн 9,32%,

5 н 9,9 л (1,34 моль/л) раствора иитрата ппсмута, получеппого при n;icTii{;poinni 6,34 кг пнтрата висмута Bi (NOs). ЗИ.О и азотной кислоте 13,8%-iiou колаептрании. После за}зер1 1сиия прикапывания jill обьсдпненпого раствора поддерживают равпым 4-4,5 благодаря быстрому добавлепию малого количест 5а водного аммиака :0%л1ой коидентрацип. За;ем испсмсшпваппс ;р0110дят еще в течепие 30 Min-i до завсгдюпия реакции.

Весь этот раствор остав;1Я1от па. поч) ирп компатпой температуре после завеэпдепия рсакппп для образоваппи соосадка, а также его созрс запп$г. Затем всплыгппую жидкость отбрасывают, а соосаждетпс продолжают в другом сосуде. Соосадох тш.атедыю промывают, трижды по; торпя дека ггаппю 300 л вод1т. еоосадок отделяют фпльтраппеп прп noMonj,n обычпого фильтра. Иеречнсле П1ые выше спепапип проводят при компатпой температуре (около 20°С). Кроме того, содержапие NFi,.NO;i п Ca(KO;i)2, оетавпшхея is осадке 0,15% п 0,08% еоотаетствеипо по весу па сухую основу.

Затем осадок, получена высуп ивают в течепие 13 затем дробят. Пос.те добг личества графита (около шейный еоосадок), втлсупкдювп осадок формуют в впде пилипдоическпх 1аб;1еток (около 5 мм в диаметре п 5 мм длппой) пои помопщ т а б л ет и ру ющего у о ii с .в а.

Затем ефо 1моваип1;.1е таблетк;: прока ливают в течепие 16 ч при , пропуская irepea печь воздух. Получепп1)1Й таким обоазом катализатор е ед Ю1ил1й соста:; чсп-лрех металличеекпх компопеитов (атОлп;ое еоотпопюпие) Мо : Са : Sh : Bi --- 2 : G .1:1. этого ката.ти.;атора1 .

Затем этот катадпзато:) дробят п просеивают, оставив частидьт с разменом 14--20 Mcin (сито стандартное Tylera). 1-1сг:ользуя 4 смтакпм образом получеппого катализатора и набив его в трубку U-образиой формы реактора из пержавею1дей стали с впутре1пп1м диаметром 8 AIM, проводят ката;гитнческу:о реакцию при пропуекапии через Tjiy6Ky газовой смееп из прошичепа : аммпака : воздуха : воды прн мольпом еоотиоп епии i : К : 2 со скоростью 80 см- в 1 Mini п в| емепн контакта 3 с при температуре внутри тпубки 450С.

В )езультате этого получают продукт ео етепенью нреврашения 94,5% и еелект1впостью для акрилоиитрила 89,5%i.

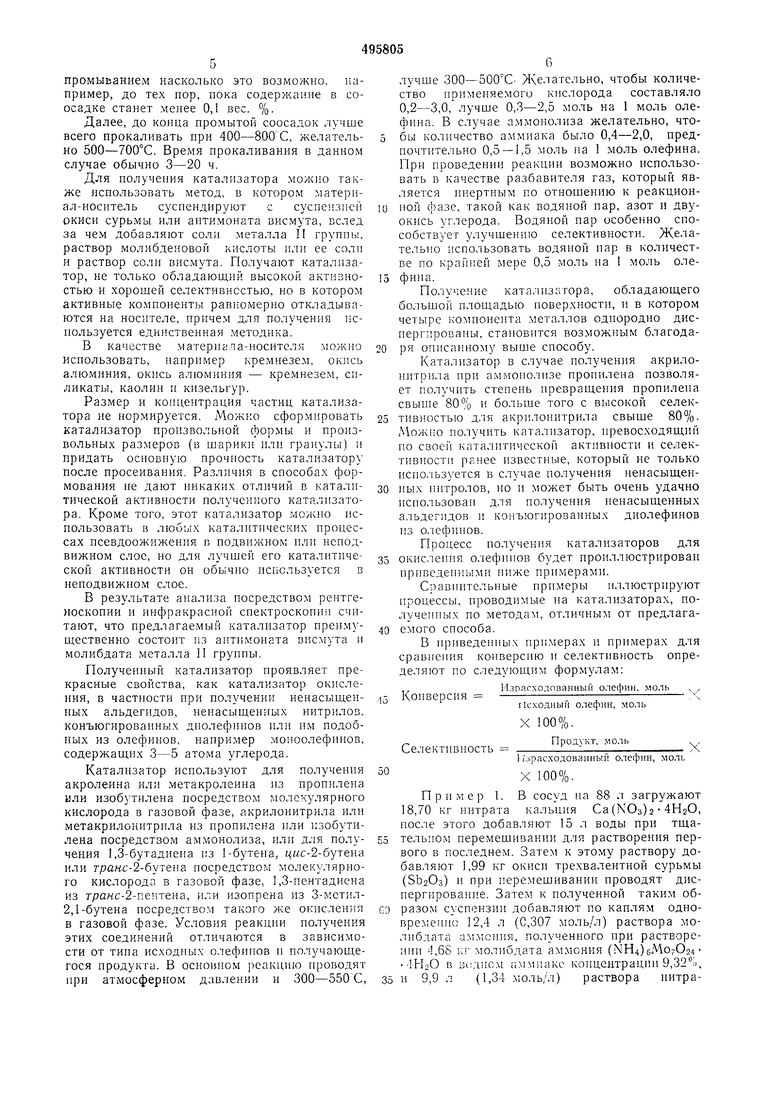

Примеры 2-13. Э|и примеры иллюстрируют получеиие катализаторов, и. которых соотнонтение чст.ырех металлтпееких комионентов изменяется.

Количество окнен .чсптно : сурьмы Sb2O.4, молпбдата аммония (М4)бМо7 Оол 4Н2О; нитрата висмута Bi (ХОз)з БМоО н нитрата кальция Са (Х0з)9 4И9О отличны от примера 1, а каталнзаторы, еостаг, которых нз четырех омгкм е1Г1о; метал.. 1П1нведен в табл. 1, нолучены так же как в нрнмере 1.

Т а G л и и п

11ееко.1ько катализаторов используют i; 1-.(;лпчес:т;:е - С м н (роводит аммнопо.чиз нропплсна при таких же с,10В1;ях рсакпии. как в примере 1, результаты ириведеиы п табл. 1.

Следуюлц1-1е ер-ави -ггельные примеры 1-3 да.иы для ж .люстраннн но.чучеиия катализато)а по способам, отлнч Пз1м от пре.тлагаемо|о. аталн.;атор15:, полученные такнм обра:к):м, пепользуют для аммополиза пропилена.

С р а в и и те л ь н ы и п р и м ер 1. 37,9 г м(1- 1бдата аммоппя (КП.))бМо7О24 4П40 и 12,5 г хлорида сурьмы смснгнвают с 31,2 м.т воды 1 аппарате нрн тп1.а1ел1..пом перемеп1пваи;- и. С,ксь иостепеиио |г;1гревают д,о обр.азован1;я пасты, к насте лпбаз.-1яют 13,1 м:1 28%-иого водного ам:.:иака нрн неременпп}а П1П, и нагревают ;i ныпарнвают досуха. Далее нагревание продолжают до иснарешш п удале1ия хлорида амгчонпя. Затем смесь оставляют .на холоде, добавляют раствоо 128,5 г шгграга висмута Bi (NOs);; 5Н2О и i)2.5 г нитрата кальния Са (ХОз)2 4П2О в 00%-ной азотной кпс.чоте и 00 мл поды. Поллчеииую емееь пагревагот /юсуха нрн перемешивании и продолжакот пагревапне до тех пор, пока пе прекратитея образование коричпевого газа - перекиси азота. Полученный иг одукт оставляют на хо.тоде п к педту добавляют 30 М..Т водл для образования насты, которую затем постепенно пагревают и . Сухой нро.тукт гранм шруют н ироееивают до частии, размером 14--20 меи (стандартиое сито Tylera) и ирокаливают нри 540°С в течение 16 ч для образования катализатора. Соетав нолученного кгта.лизатора из мо.тибдена, висмута, )I и ка.Л1)Ция. выражеппный в виде атомного еоотношепия. еледуюи1ий, %: Мо 26,8, Bi 33,3; Sb 6,6 и Са 3,3.

Аммополнз пропилена проводят нри тех же условиях, как в иримере 1, используя 4 см катализатора, получеииого такнм образом.

В результате получают акрнлпи рнл с селективиостью 89,9%, н конверсией пропилена

9 39,3%. Видно, что конверсия пропнлена очень низка. В двухСравнительны и н р и н ер 2 литровый сосуд sarpyjKaiOT 232 г хлорида сурьмы SbCls, который растворяют при досолянойбавлении 24.мл концентрированной кислоты. Затем добавляют воду для того, чтоб произошел гидролиз и образовался осадок. Превращение в окись сурьмы проводят нри добавлении 76,7 мл водного раствора аммиака с концентрацией 28%, носле этого окись сурьмы фильтруют и нромывают водой. Полученную таким образом окись сурьмы номещают в аннарат для выиаривания н добавляют раствор 492 г В1(КЮз)з SHaO в 92 мл азотной кислоты 62%-ной концентрации и 92 мл воды, нитрата висмута н раствор вынаривают досуха до тех нор, иока не ирекращается выделение перекиси азота. Полученный твердый нродукт помещают в U-образную трубку из нержавеющей стали н прокаливают в течение 16 ч при 700°С н обогреве с внешней стороны нрн пропускании тем временем воздуха. Полученный таким образом антимонат висмута имеет атомное соотношение Sb и Bi, равное 1:1. Отдельно в двухлитровый сосуд загружают раствор из 177 г молибдата аммония (NH4)6Mo7024 4Н20 в 1180 мл воды, к этому раствору добавляют раствор из 236 г нитрата кальция Са(КЮз)2 4Н2О в 240 мл водыЗатем этот объединенный раствор выпаривают досуха до тех иор, пока не прекратится образование нерекиси азота. Полученный таким образом твердый продукт иемещают в V-образную трубку на нержавеющей стали и прокаливают в течение 16 ч нри 540°С нри обогревании с внешней стороны и пропускании воздуха. Таким образом получают молибдат кальция, в котором атомное соотношение Мо и Са составляет 1:1. Полученные таким образом антимонат висмута BiSbO4 и молнбдат кальция CaMoO.i смешивают в весовом отношении 50 : 50 и заливают водой, используя пульверизатор. Полученную пастообразную массу затем высушивают в течеиие 16 ч нрн 120С. и нросеивают, оставив частицы размера 14-20 меш (стандартное сито Tyler); иолучается катализатор. 4 см катализатора номешают в U-образиую реакционную трубку из нержавеющей стали диаметром 8 мм и нроводят аммонолнз пронилеиа нри 470°С и пропускании через трубку газовой смеси из пропилепа, аммиака водного пара, воздуха нри мольном соотпо шеиии 1:1:2: 7,5 со скоростью 80,5 см в 1 мин при времени контакта 5,97 с. В результате этого конверсия пропилена 41,2%, а селективность для акрилопптрила 80,5%. Сравнительны и н р и м е р 3. К 22,4 окиси кальция СаО, 57,6 г трехокиси молиб дена МоОз, 46,5г окиси висмута В12Озн29,2

10 кнсн сурьмы ЗЬчОз добавляют малое количетво воды, после чего смесь перемешивают в ече1П1е 2 ч в мельнице для топкого нзмельченя и Быкладь вают в форме пасты. Затем ее ысушивают в течение 16 ч нрн 120°С с ноледующим обжнгом в течение 16 ч при 50 С, получения каталнзатора. Получеиbiii таким образом катализатор дробят и росеивают до частиц размером 14-20 меш (стандартное сито Tyler). Атомное отношение етырех металлических 1сомпонентов этого катализатора следующее: Мо : Са : Sb : Bi - 2:2:1:1. Используют 4 c.i таким образом нолученпого катализатора, проводят ам:йополиз пропилсг;а при условиях, ндеитпчных примеру 1. В результате проведенного процесса конверсия пропнлеиа достигает 34,5-/о и селективliocTiJ для акрилоиитрила - 65,4%. Примеры с 14-23 иллюстрируют приготозленне предлагаемого каталнзатора, а также пспользование полученного каталнзатора при амлшно.чпзе пропнлена. llpniNiep 14. В литровый сосуд загружа:от 18,6 г гпдроскпси кальция Са(ОП2) и 18,3 г окиси трехвалентной сурьмы ЗЬ2Оз, после чего добавляют 200 мл воды. Этп соедннспня диспергируют и суспеадируют при перемсшпванн:. К полученной таким образом ;яют одновременио по капраствора нитрастворепиемвисмута В1(ХОз)з 51Т2О в нитрата поп азотпол кислоте и 118 мл раствора молпбдата ам1моппя, нолученпого растворением 44,5 г молпбдата алмоплля {ЛН4)еМо7024 4Ii2O 13 водно, 9,32%-ном раетворе аммиака. Затем для усгановлепня рП раствора 4-5 к смеси по каплям добавляют пебольшое количество водпого 9,32%-пого раствора a ;: iнaкa н перемешивают в течепне 30 мин. Затем раствор осга 5ляюг па ночь для совместного осаж:денн51, а также для полноты осаждеппя (старепия) таки: 1 образом полученного осадка. ,Кпдкость над осадком удаляют и созместпый осадок ноиторно промы) дек;;нтпрованпем дважды 5 л воды нропорциональнымп частя: 1П. Промывку проводят прн компатпон температуре (). Совместпьп; осадок сушат прп 120-130°С П1 затем обжпгают 16 ч прн 550С н нропускаплл воздуха через печь. Полученный таким об)азом каталл1затор содержит четыре металлпческнх комг)011ента в атомном соотношении Л1о : Са : Sb : Bi - 2:2:1:1. Выход катали:,1тора 98,0;:. Затем катализатор дробят н просеивают до частнц размером 14-20 меш (стандартное спто Tyler). Используют 4 см гю.тучеппого таким образом катализатора, и аммополиз пропилена проводят прп тех же условиях, как опнсано в 1. В результате конверсия нропилепа составляет 92,9% н се.:1скиппюсть д;я акрнлонитрнла 88,8%. Пример 15. Раствор 59,4 г питрата кальция Са()2 И-ЬО в 200 мл воды загружают в литровый сосуд, после чего туда добавляют 20,3 г пятиокиси сурьмы SbgOs, диспергируют и суспендируют эту смесь. К получающейся суспензии добавляют затем по каплям и одновременно в течение 15 мин 94 мл раствора питрата висмута Bi(N03)3 бНзО, полученного растворением 61,1 г иитрата висмута в 13,8%-ной азотной кислоте и 118 мл раствора молибдата аммония, полученного растворением 44,5 г молибдата аммония в 9,32%-ном водном растворе аммиака. Затем рН смешанного раствора доводят до 4-5 посредством добавления 9,32%-ного водного раствора аммиака, после чего раствор в течение 30 мин перемешивают. Смесь оставляют на ночь для совместного и полного осаждения. После сливания жидкости над осадком совместный осадок промывают посредством декантирования пропорциональными частями дважды 5 л воды, после чего соосадок отделяют фильтрованием. Все эти операции проводят при комнатной температуре (20°С). Полученный таким образом осадок затем высушивают при 130°С, а после суи1ки прокаливают в течение 16 ч при . Получеиный катализатор имеет состав (атомное соотношение) по четырем металлическнм компонентам - Мо : Са : Sb : Bi - 2:2:1:1. Выход катализатора 99%. Затем этот катализатор дробят и просеивают до частиц размером 14-20 меш (стандартное сито Tyler). Используя 4 см- полученного таким образом катализатора, аммонолиз пропилена проводят при условиях, идептичиых описанным в примере I. В результате конверсия пропилена составляет 98,1% и селективность для акрилопитрила 90,1%. Пример 16. В сосуд па 88 л загружают 2,970 кг нитрата кальция Са (Юз)2 - 4Н2О и растворяют при добавлении 30 л воды с перемешиванием. Затем добавляют 0,915 кг окиси сурьмы 5Ь2Оз к предыдупгему раствору, диспергируют и суспендируют. К таким образом полученной суснензии затем добавляют одновременно по каплям 7,8 л 0,222 моль/л раствора молибдата аммония, нолучепного растворением 2,225 кг молибдата аммония (КШ4)бМо7О24-41-120 в 9,32%-ном водном растворе аммиака и 3,9 л 1,6 моль/л раствора нитрата висмута, полученного растворении металлического висмута (1,320 кг) в 60%-пой азотной кислоте (2,5 л) и 1,4 л воды. После окончания прикапывания рП смешанного раствора быстро доводят до 3,5-4 посредством добавления небольших количеств 9,32%-ного водного раствора аммиака, после чего смесь оставляют на 30 мин с перемешиванием. Смешанный раствор оставляют па ночь для образования соосадка и для полного соосаждения с последующим сливанием жидкости над осадком. Соосадок помещают затем в другой сосуд, в котором промывание соосадка тндаTc.ibiio проведено посредством четырехкратного повторения операции декантирования 180 л воды, разделенной па равные норции. Иро.мытый соосадок затем отделяют фильтрацией. Все описанные выше онерации проводят при ко.мнатпой температуре (20С). Лолучепный таки.м образо.м соосадок после сушки Б течение 16 ч при 120-130°С дробят, объединяют с небольшими количествами графита (около 1% по весу па сухой соосадок и сплав.чяют з цилиндрическую форму (5 мм в диаметре и 5 мм в длину) на таблетнруюшсй машине. Сн.чавленные таблетки затем прокаливают в течение 16 ч при 540С и пропускании воздуха через печь. Таким образом получают катализатор со следующим атомным соотношением по четырем металлическим компопентам - Мо : Са : Sb : Bi - 2:2:1:1. Вы.ход катализатора 98,3%- Катализатор дробят и просеивают до размеров частиц И- -20 меш (стандартное сито Tyler). При иснользова} ии 4 с.м- полученного таким образом каталнзатора для проведепня аммонолпза пропилена прп условиях, идентичных описанным в примере 1, копверспя пропилена составляет 90,3%, а селективность для акрилоннтрила 89,1 %Пример 17. После растворения 116 г а1гглмонита хлорида SbCb в 12 мл концентрпроващюй соляной кислоты, осуществляют гидролиз при добавлеппп воды, в результате которого образуется осадок. Этот осадок далее превращают в окись сурьмы при добавлении 76,7 мл водного раствора аммиака, окись сурьмы отделяют фильтрованием и промывают водой. Затем окись сурьмы помещают в Bbinapinao чашку и после добавления в нее раствора 246 г нитрата висмута В1(КОз)з 5Н20 в 46 мл 60%-пой азотной кислоты, содержимое выпарной чашки нагревают и выпаривают досу.ха. Таким образом, получают твердый продукт. При прокаливании твердого продукта в течение 16 ч при 700 С получают антимопат внсмута, препмуп1ествен 10 состоя1ЦИЙ из BiSbO.j. 4 г антимоната висмута, получеппого указаппым способом, добавляют в одполитровый сосуд вместе со 100 M;I воды, диспергируют и суспендируют там. К этой суспепзии одновременно добавляют по каплям из отдельных соеудов 141 мл раствора 54.3 г молибдата аммония (МН4)бМо7О24-41420 в 9,32%-ном растворе водного а.ммиа-ка л 150 мл раствора 70,7 г питрата кальция Са(Оз)2 - 4Н2О в воде в течейие 15 мин при перемешивании. В течение прикапывания рП смеси поддерживают поетоянно равной 4-5. Перемешивание носле полного прикапывання продолжают еп;е 30 мин. Затем трижды повторяют декантацию 500 мл воды пропорционально поделенными порциями и отделяют соосадок путем фильтрации, да.чее промывают водой и после этого сушат в течение 12 ч при 120°С для получепия твердого продукта. Этот продукт подвергают дроблению и просеивают до

размеров частиц 14-20 меш (стандартное сито Tyler). Затем продукт обжигают 16 ч при 540°С и пропускании воздуха через печь. Таким об.разом получают катализатор.

Состав (атомное соотношение) четырех металлических компонентов катализатора следующий - Мо : Са : Sb : Bi - 2:2:1:1, а выход катализатора 96,3%.

Используя 4 с.м этого катализатора, проводят аммонолиз пропилена при тех же условиях, как описано в примере 1. Конверсия 89,8% и селективность для акрилонитрила 88,9%.

Пример 8. В сосуд на 88 л загружают 6,43 кг нитрита висмута Bi (МОо)з SHgO, после чего добавляют 13,8%-ную азотную кислоту для растворения и получения раствора нитрата висмута в количестве 9,9 л. К этому раствору добавляют 1,99 кг окиси сурьмы SbsOs, которая диспергирована и суспендирована. К этой суспензии одновременно по каплям добавляют 12,4 л (0,307 моль/л) раствора молибдата аммония, полученного при растворении 4,68 кг молибдата аммония (ЫН4)бМо7О24 4Н2О в 9,32%-iiOM водном аммиачном растворе и 20 л (3,97 моль/л) водного раствора нитрата кальция, полученного при растворении 18,70 кг иптрата кальция Са(ЫОз)2 4Н2О в воде. После окончания прикапывания рН смешанного раствора быстро устанавливают равным 4-4,5 9,32%-ным водным раствором аммиака и перемешиваниепродолжают еш,е

30 мин до окончания реакции. Раствор затем оставляют на ночь для соосаждения, а также для созревания соосадка. После сливания жидкости над осадком его Г1ереиосят в другой сосуд, где тш,ательно про.мывают водой посредством трехкратной декантации равными порциями по 300 л воды. Все операции проводят при комнатной температуре.

Полученный таким образом соосадок сушат в течение 16 ч при 120-130°С, после чего его дробят, смешивают с небольшим количеством графита (1 вес. % по отношению к сухому осадку) и снлавляют в цилиндрические по форме таблетки (5 мм в диаметре и 5 мм в длину) в таблетируюшей машине. Сплавленные таблетки затем прокаливают в течение 16 ч при 540С при пропускании воздуха через печь. Полученный таким образом катализатор имеет следующее содержание (атомное соотношение) четырех металлических компонентов - Со : Са : Sb : Bi - 2:6:1:1. Выход катализатора 77,9%.

Полученный катализатор дробят и просеивают до размеров 14-20 меш (стандартное сито Tyler). Когда аммоиолиз пропилена проводят при тех же условиях, что и в примере 1, используя 4 см этого катализатора, то конверсия пропилена составляет 98,8%, а селективность для акрилонитрила 88,3%.

Пример 19. В сосуд на 88 л загружают 6,23 кг нитрата кальция Са(ЫОз)2 4Н2О, после которого добавляют 10 л воды и при

перемешивании растворяют нитрат кальция. Затем к этому раствору добавляют 1,99 кг 9,32%-ном водиом растворе ам.мнака и 9,9 л окиси сурьмы ЗЬоОз, диспергируют и суспендируют. Затем к суспензии одновременно добавляют по каплям при перемешивании 12,4 л (0,307 моль/л) раствора молибдата аммония, полученного раствореннем 4,68 кг молибдата аммония (N444)6 0:024 4П2О в

(1,34 мо;1ь/л) раствора нитрата висмута, полученного растворением 6,43 кг нитрата висмута Bi (1МОз)з бЬЬО в 13,8%-ной азотной кислоты. После окончания прикапывания рН смешанного раствора быстро устанавливают

равным 6,5-7 9,32%-ным водным раствором аммиака, после чего продолжают перемешивание еще 30 мин до окончания реакции. Раствор оставляют на ночь для соосаждения, а также для созревания соосадка, после чего

жидкость 1ад осадком удаляют. Соосадок затем помещают в другой сосуд, где тщательно промывают трехкратной декантацией 300 л воды, поделенной на равные порции, затем отделяют соосадок фильтрацией. Указанные

операции проводят при комнатной температуре (20 С).

Получе:4ный таким образом соосадок затем сушат 16 ч при 120-130С, после чего дробят п смешивают с небольшим количеством графпта (1 вес. % на сухой соосадок), затем сплавляют в цилиндрической форме таблетки (5 мм диаметром и 5 мм в длину) на таблетирующей машине. Затем эти таблетки прокаливают в течение 16 ч при ,

пропуская воздух через печь. Полученный катализатор имеет следующий состав (атомное соотношение) по четырем металлическим компонентам - Л1о : Са : Sb : В1 - 2:2:1:1. Выход катализатора равен 98,2%.

Затем этот катализатор дробят и просеивают до частиц размером 14-20 меш (стандартное сито Tyler). Используя 4 см этого катализатора, проводят аммонолиз пропилена при условиях, идентич)ых примеру 1. Конверсия пропилена 92,5%, селектив1юсть для акрилонитрила 87,3%.

Пример 20. Проводят процесс приготовления катализатора, оппсапный в примере 19. Методика, а также условия использования

идентичны условиям, использованным в примере 1, за исключением гого, что температуру суспензии окиси сурьмы поддерживают в пределах 80-90 С. Вы.ход катализатора 95,3%.

Когда использованы 4 см полученного таким образом катализатора, аммополиз пропилепа проводят при реакционных условиях, описанных в примере 1. Конверсия пропилена 94,3% и селективность для акрилонитрила

89,3%.

Пример 21. Катализатор готовят, как в примере 1, за исключением того, что аммиачной водой рП раствора в течение прикапывания растворов молибдата аммония и нитрата

висмута постоянно поддерживают равным 7,5.

Выход катализатора 89,3%. 4 см полученного таким образом катализатора используют в аммонолизе пропилена при реакционных условиях, онисанпых в примере 1. Конверсия нроннлепа 89,3%, се юктивность для акрилопитрнла 87,3%.

Пример 22. Повторяют нример 1, за псключеннем того, что в течение нрнкаиывання раствором молибдата аммония и нитрата висмута рН постояппр поддерживают равным 2. Выход катализатора в этом случае 95,8%. Этот катализатор иснользуют в количестве 4 с.г и аммополнз пропилеи а проводят так же, как в нримере 1. Конверсия нропилепа 90,4%, селективность для акри.тонитрила 88,3%.

Пример 23. Повторяют пример 19, за псключепием того, что соосадок прокаливают при вместо 540°С. В этом случае выход катализатора 93,2%. Используют 4 см полученного таким образом катализатора и аммополиз нронилепа проводят как в ирпмере 1. Копверсия пропилена 83,2%, селект1пзпость для акрилонптрила 86,4%. Повторяют пример 23, за исключеппем того, ч1о температура прокаливания 850С вместо 700С. В этом случае выход катализатора 98,2%. Используют 4 см полученного таким образом катализатора, проводят аммонолпз пропилена так же, как в нримере 1. Копверспя пропилена 50,3%, селектнвиость для акрнло1П1трила 75,6%.

Пример 24. В сосуд па 88 л заг)ужают 10,9 кг нитрата кальция Са (N63)2 4Н2О, носле которого добавляют 20 л воды, и нитрат кальция растворяют в воде. К этому раствору добавляют 1,99 кг окиси сурьмы ЗЬ2Оз и 2,0 кг каолиновой нудры, диснергируют н суспендируют в этом растворе. Затем к ириготовлеппому раствору одповремеппо по каплям добавляют 35 ;i (0,307 моль/л) раствора молибдата аммония, нолученпсго путем растворения 11,92 кг молнбдата аммиака ()бМо7О24-4П2О в водном 9,32%-ном растворе аммиака и 16,83 л (1,34 моль/л) раствора висмута, по;1ученного растворением 10,9 кг нитрата висмута Bi (N63)3 5Н20 в 13,8%-ной азотной киелоте. После окончания прикапывания рП смешаппого раствора быстро устанавливают равным 4-4,5 водным раствором аммиака (9,32%-ной концентрацин) н перемешивают далее 30 мип до окончания реакции. Реакционную смесь затем оставляют на ночь для того, чтобы вызвать соосаждепне, а также для созревания соосадка, после чего жидкость иад осадком удаляют. Соосадок затем переносят в другой сосуд и там обрабатывают так же, как в прнмере 19. Получают катализатор, состав которого (атомлое соотношение) по четырем металлическим компонентам - Со : Са : Sb ; Bi - 3:3:1:1. Катализатор содержит 10 вес. % каолина. Выход катализатора 99%.

Аммонолиз пропилена проводят при )еакционпых условиях, идентнчных условиям нрпмера 1, используя 4 слг указанного катализатора. Копверсия пропплена 90,3% селективность для акрплонитрила 85,9%.

Пример 25. Катализатор готовят так же, как в примере 24, за исключением того, что иснользуют вместо 2 кг каолиновой пудры, как носитель, кнзельгур в том же количестве. В этом случае выход катализатора 99,1%. Используют 4 см этого катализатора при тех же условиях, что и в нримере 1. Конверсия пропилепа 87,3%, селектнвпость для акрилопптрила 86,9%.

Пример 26. Этот пример показывает использоваппе предлагаемого катализатора для аммополиза изобутплепа.

Катализатор, полученный в примере 1, используют для аммополнза изобутилена. При проведении реакции а.ммонолиза условия реакции те же, что и в нримере 1. Но вместо проннлена используют пзобутилеп при 430°С. В итоге конверсия изобутилена 90,3%, селективность для метакрилонитрила 90,7%.

Пример 27. 4 см катализатора, нолучеипого в .нримсре 1, помешают в ..0:бразную трубку реакчора из пержавеюп ей стали, имеюшую внутреппий диаметр 8 мм. Затем проводят окисление р011плена путем пропускания газовой смеси, состоящей из нронилена, воздуха и воды при мольном соотношении

1:5:3 через трубку со скоростью 80 см

1 мин и времени контакта 3 с, температуру 1 путри трубки поддерживают равной . В результате конверсня пропилена 83,3%, а селектнвиоеть для акрилонитрила 80,5%.

Пример 28. Окисление изобутилена проводят по методике, описанной в нримере 27, за исключениел того, что в реакционном газе вместо проннлена используют изобутилен. В результате конверсня изобутилена

87,6%, а селективность для метакролеина 79,6%.

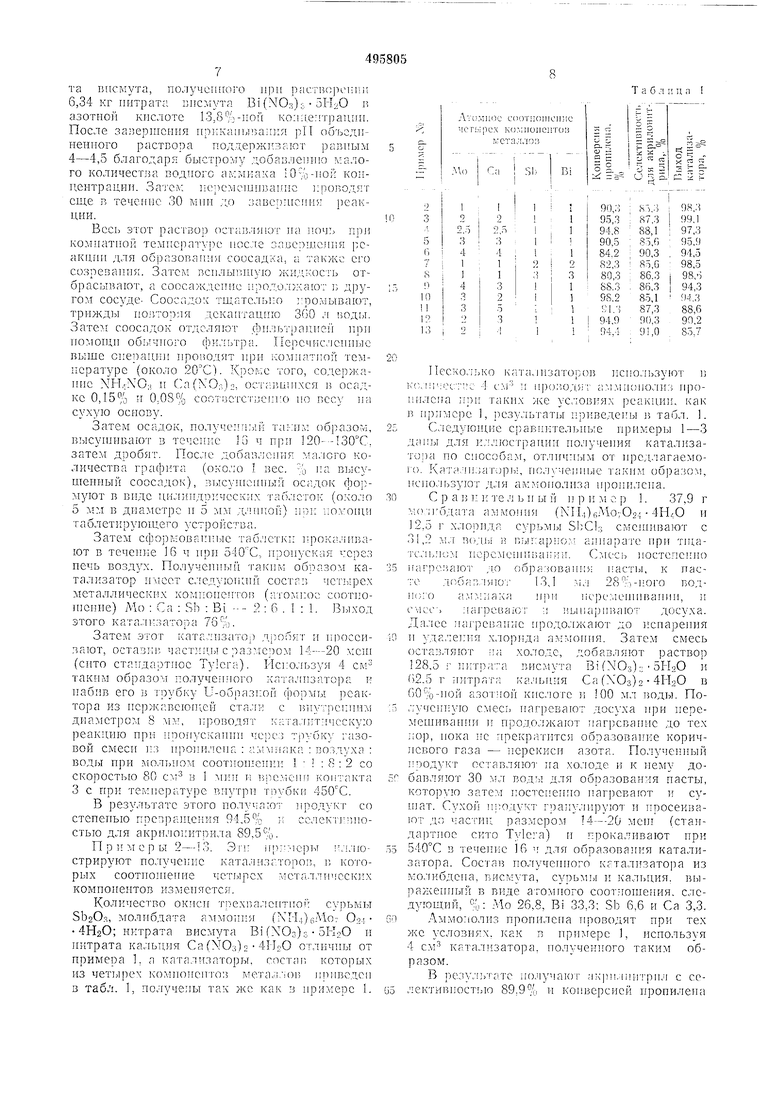

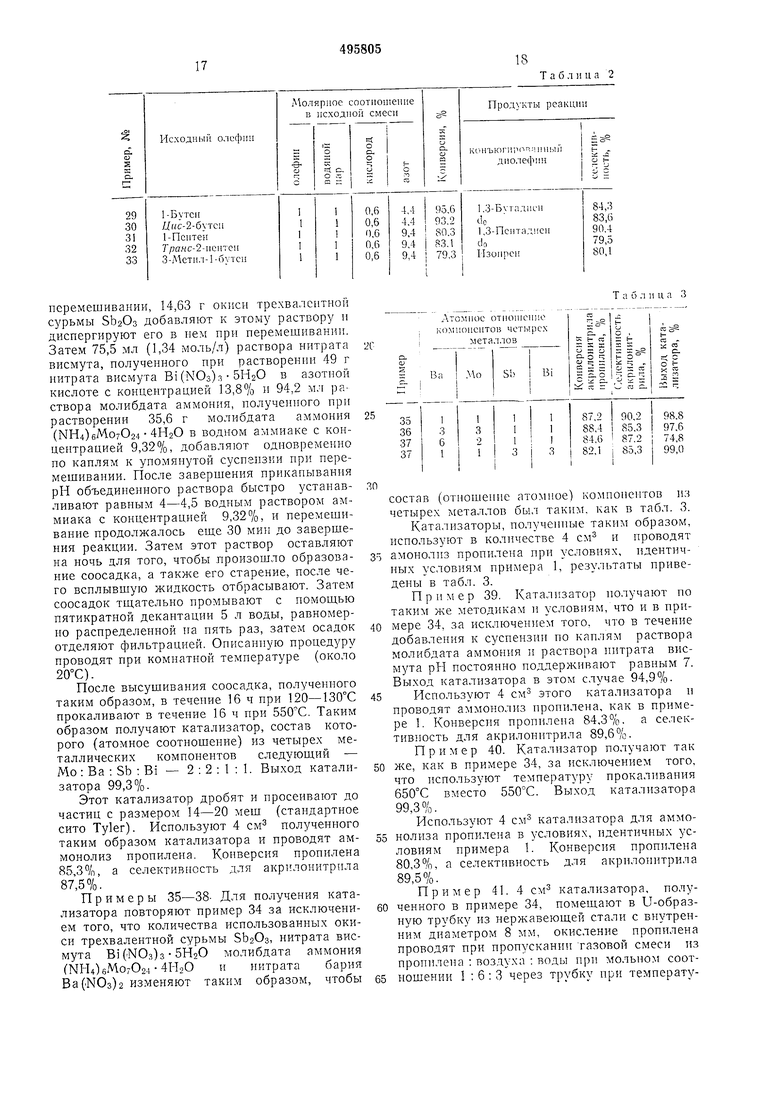

Примеры 29-33- Эти примеры иллюстрируют кспользованне нредлагаемого катализатора при дегидрированном окислении моноолефинов в диолефины.

Реакция дегндрнрова пюго окисления 1-бутена, г{Г/с-2-бутена, 1-иентена, 7/5анс-2-нептена и З-метил-1-бутепа проводят, используя 4 см катализатора, получеппого по методу, описанному в примере 1. Реакцпп окислепия проводят при тех же ус.човиях, что и в примере 1, за исключением того, что составы исходной газовой смеси нзмепяются в зависимости от ус.товий, результаты прнведегпл в табл. 2.

Примеры 34-42 иллюстрируют получение предлагаемого катализатора, в котором в качесгве KOMiioneirra металла II группы использовапа соль бария, кроме того, показано использование таким образом полученного катализатора при аммонолизе и окислении пропилена в дегидрированном окислении 1-бутепа.

Пример 34. 52,75 г нитрата бария Ва(ЫОз)2 помещают в двухлитровый сосуд н

растворяют его при добавлении 1 л воды при

17

18

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ, | 1973 |

|

SU404199A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1973 |

|

SU400084A1 |

| Способ получения акрилонитрила | 1979 |

|

SU957763A3 |

| Способ получения акрилонитрила | 1975 |

|

SU648083A3 |

| Катализатор для окислительного аммонолиза пропилена или изобутилена | 1973 |

|

SU558625A3 |

| Способ приготовления катализатора для окислительного аммонолиза пропилена | 1984 |

|

SU1428180A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИЛА | 1970 |

|

SU425389A3 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU336856A1 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| Способ регенерации висмут-молибденового катализатора для окислительного аммонолиза пропилена | 1990 |

|

SU1761254A1 |

перемешивании, 14,63 г окиси трехвалентной сурьмы 5Ь2Оз добавляют к этому раствору и диспергируют его в нем при перемешивании. Затем 75,5 мл (1,34 моль/л) раствора нитрата висмута, полученного при растворении 49 г нитрата висмута Bi (ЛЮз)з 5Н2О в азотной кислоте с концентрацией 13,8% и 94,2 мл раствора молибдата аммония, полученного при растворении 35,6 г молибдата аммония (МН4)бМо7О24 4Н2О в водном аммиаке с концентрацией 9,32%, добавляют одновременно по канлям к упомянутой суспгнзии при перемешивании. После завершения прикапывания рН объединенного раствора быстро устанавливают равным 4-4,5 водным раствором аммиака с концентрацией 9,32%, и перемешивание продолжалось еш,е 30 мин до завершения реакции. Затем этот раствор оставляют на ночь для того, чтобы произошло образование соосадка, а также его старение, после чего всплывшую жидкость отбрасывают. Затем соосадок тщательно промывают с помощью пятикратной декантации 5 л воды, равномерно распределенной на пять раз, затем осадок отделяют фильтрацией. Описанную процедуру проводят при комнатной температуре (около 20С).

После высушивания соосадка, полученного таким образом, в течение 16 ч при 120-130°С прокаливают в течение 16 ч при 550С. Таким образом получают катализатор, состав которого (атомное соотношение) из четырех металлических компонентов следующий - Мо : Ва : Sb : Bi - 2 ; 2 : 1 : 1. Выход катализатора 99,3%.

Этот катализатор дробят и просеивают до частиц с размером 14-20 меш (стаидартное сито Tyler). Используют 4 см полученного таким образом катализатора и проводят аммонолиз пропилена. Конверсия пропилена 85,3%, а селективность для акрилонитрила 87,5%.

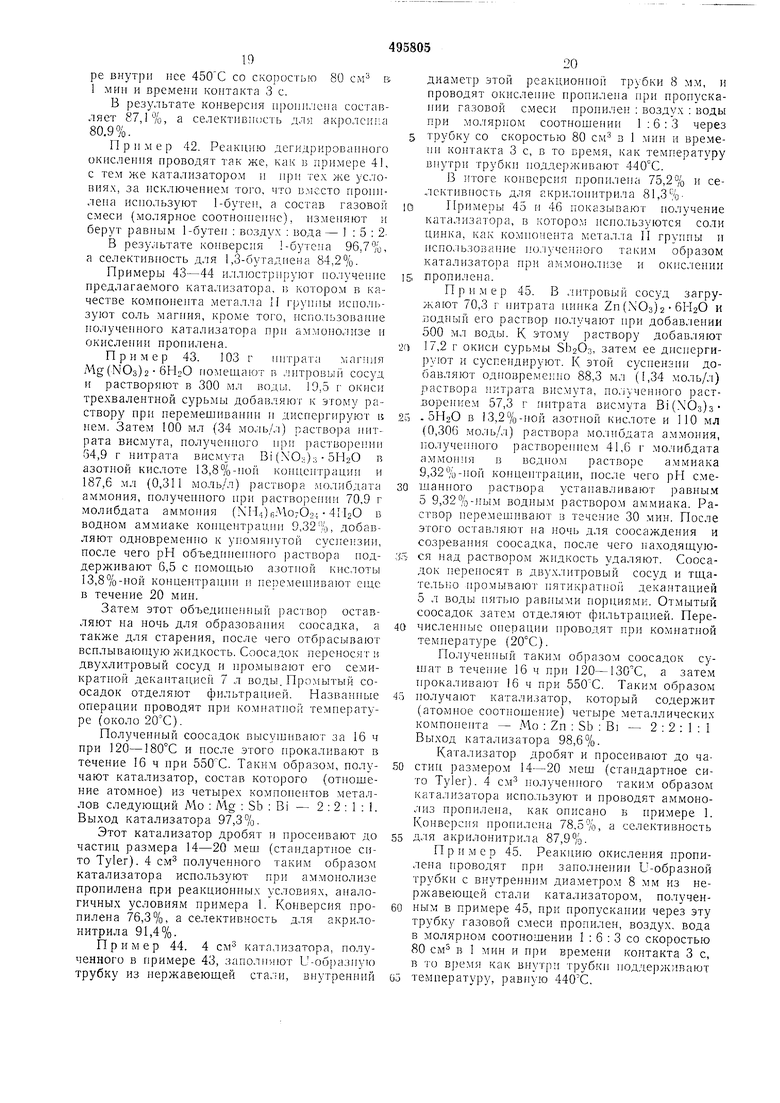

Примеры 35-38- Для получения катализатора повторяют пример 34 за исключением того, что количества использованных окиси трехвалентной сурьмы 5Ь2Оз, нитрата висмута Ы(ЫОз)з 5Н2О молибдата аммония (1ЧП4)бМо-О24 4И2О и нитрата бария Ва(НОз)2 изменяют таким образом, чтобы

т а б .1II ц а 3

Атомное отношение

компонентов четыре.х

металлов

35 36 37 37

состав (отношение атомное) компонентов из четырех металлов был таким, как в табл. 3. Катализаторы, получе1П1ые таким образом, используют в количестве 4 см и проводят

амонолиз пропилена при условиях, идентичных условиям примера 1, результаты приведепы в табл. 3.

Пример 39. Катализатор получают по таким же методикам и условиям, что и в примере 34, за исключением того, что в течение добавления к суспензии по каплям раствора молибдата аммония и раствора цитрата висмута рН постоянно поддержнвают равным 7. Выход катализатора в этом случае 94,9%.

Используют 4 см этого катализатора и проводят аммонолиз пропилена, как в примере 1. Конверсня пронплепа 84,3%. а селективность для акрилонптрила 89,6%.

Пример 40. Катализатор получают так

же, как в примере 34, за исключением того, что используют температуру прокаливания 650°С вместо 550°С. Выход катализатора 99,3%.

Используют 4 см катализатора для аммонолиза пропилена в условиях, идентичных условиям примера 1. Конверсия пропилена 80,3%, а селективность для акрплонитрила 89,5%.

Пример 41. 4 см катализатора, полученного в примере 34, помещают в U-образную трубку из нержавеющей стали с внутреннил1 диаметром 8 мм, окисление пропилена проводят при пропускании тазовой смеси из пропилена : воз.ауха : воды при мольном соотношении 1:6:3 через трубку при температуре внутри нее со скоростью 80 см в 1 мин и времени контакта 3 с.

Б результате конверсия пропилена составляет 87,1%, а селективность для акролеина 80.9%.

Пример 42. Реакиню дегидрированного окисления ироводят так же, как в примере 41,

rex же ус,:юс тем же катализатором и нрн что вместо проииЕ ия., за исключением того, лена используют 1-бутен, а состав газовой смесн (молярное cooTHOHieiine), изменяют и берут равным 1-бутен : воздух : вода- 1 : 5 : 2В результате конверсия 1-бутена 96,7%, а селективность для 1,3-бутаднена 84,2%.

Примеры 43-44 иллюстрируют нолученпе предлагаемого катализатора, в котором в качестве компонента металла И группы иснользуют соль магния, кроме того, использование нолученного катализатора прн аммоно;1изе и окислении пропилена.

Пример 43. 103 г нитрата магния Mg(NO3)2 бПпО помещают в литровый сосуд и растворяют в 300 мл воды. 19,5 г окиси трехвалентной сурьмы добавляют к этому раствору при неремешпваиии и диспергируют и нем. Затем 100 мл (34 моль/л) раствора ннтрата висмута, полученного нри растворешш 54,9 г нитрата висмута Bi ()з оПаО в азотной кислоте 13,8%-ной коицентрании н 187,6 мл (0,311 моль/л) раствора молибдата аммония, получеииого при раствореггип 70,9 г молибдата аммоиия (NM.OfiMoyOL; 4М2О в водном аммиаке копнептрацпп 9,32;;о, добавляют одновременно к упомянутой суснензип, после чего рН объеднненпого раствора ноддерживают 6,5 с помощью азотной кис.;юты 13,8%-пой концептранип н нереме1нива1от еще в течение 20 мин.

Затем этот объедииенный раствор оставляют на ночь для образования соосадка, а также для старения, после чего отбрасывают вспль ваю1н,ую жидкость. Соосадок переносят и двухлитровый сосуд и нро.мывают его семикратной декантацией 7 л воды. Промытый соосадок отделяют фильтранпей. Назва П1Ь е операции проводят при комнатной темнературе (около 20С).

Полученный соосадок высушивают за 16 ч при 120-180°С и после этого прокаливают в течение 16 ч при 550С. Таким образо.м, получают катализатор, состав которого (отиошение атомное) из четырех компонентов металлов следующий Мо : Mg : Sb : Bi - 2:2:1:1. Выход катализатора 97,3%

Этот катализатор дробят

н просеивают до (стандартное снчастиц размера 14-20 мещ то Tyler). 4 см полученпого гакнм образом нри ам.монолизе катализатора используют условиях, аналопропилена при реакционных гичных условиям примера 1. Конверсия пропилена 76,3%, а селективность для акрилонитрила 91,4%.

Пример 44. 4 см ката.лизатора, полученного в примере 43, заполняют С-образпую трубку из иержавеющей стали, внутренний

диамет) этой peaKunoFjHoii трубки 8 мм, и проводят окисление пропилена при иропуска1П-Ш газовой смеси пропилен : воздух : воды нри моляр 1ом соотношении 1 :6:3 через трубку со скоростью 80 см в 1 мин и времени ко1Г1акта 3 с, в то время, как температуру внутри трубки ноддерживают 440°С.

В итоге конверсия нронилена 75,2% и селективность для акри,1онитрила 81,3%Примеры 45 н 46 показывают нолучение катализатора, в которо.м испо.тьзуются соли цинка, как комнонента металла И грунпы и исно;1ьзование но.мученного тр.ким об 1азом катализатора при ан.монолизе и окислении

пропилена.

П р и .м е р 45. В литровый сосуд загружают 70,3 г нптрата нинка Zn (N03)2 и водный его раствор но.тучают нри добавлении 500 мл воды. К этому раствору добавляют

17,2 г окиси сурьмы 8Ь2Оз, затем ее днснерги)уют и суспендируют. К, этой суснензнн добавляют одновременно 88,3 мл (1,34 моль/л) раствора итрата висмута, нолученного растворением 57,3 г нитрата висмута В1(ХОз)з

. 5П2О в 13,2%-иой азотной кислоте и ПО мл (0,306 моль.Ат) раствора мо.чибдата алшония, юлуче1П1ого pacTBopeiUiCM 41,6 г молибдата аммония в водно.м растворе аммиака 9,32%-ной конце1гграцип, после чего рП смешанного устанавливают завны.м 5 9,32%-ны.м водны.м раствором аммиака. Раствор неремешивают в течение 30 .мин. После этого оставляют на ночь для соосаждения и созревания соосадка, после чего находящуюся над раствором жпдкость удаляют. Соосадок переносят в двух.титровый сосуд и тщательно промывают иятикрат11ой декантацией 5 л воды пятью равными порциями. Отмытый соосадок затем отделяют фильтрацией. Перечисленные операцпп проводят при комнатной темнературе (20°С).

По.тучеппый таким образом соосадок сушат в течепие 16 ч при 120-130 С, а затем прокаливают 16 ч при 550С. Таки.м образом

иолучают катализатор, который содержит (атомпое соотношение) четыре металлических компонента - Мо : Zn : Sb : Bi - 2:2:1:1 Выход катализатора 98,6%.

Катализатор дробят и просеивагот до частиц размером 14-20 мещ (етандартное сито Tyler). 4 см- нолученного таким образом катализатора используют и проводят аммонолиз нропнлепа, как описано в примере 1. Конверсия нрогп-1лена 78.5%, а селективность

для акрилонитрила 87,9%.

Пример 45. Реакцию окисления пропилеиа проводят прп заполпеиии U-образной трубки с внутренним диаметром 8 мм из нержавеющей стали катализатором, полученным в примере 45, нри пропускании через эту трубку газовой смеси пропилен, воздух, вода в молярном соотношении I : 6 : 3 со скоростью 80 см в 1 мин и нри времени р онтакта 3 с, в то время как виутри трубки поддерживают

температуру, равпую 440С.

. ; В итоге конверсия пропилена 77,3%, а селективность для акрилонитрила 82,3%.

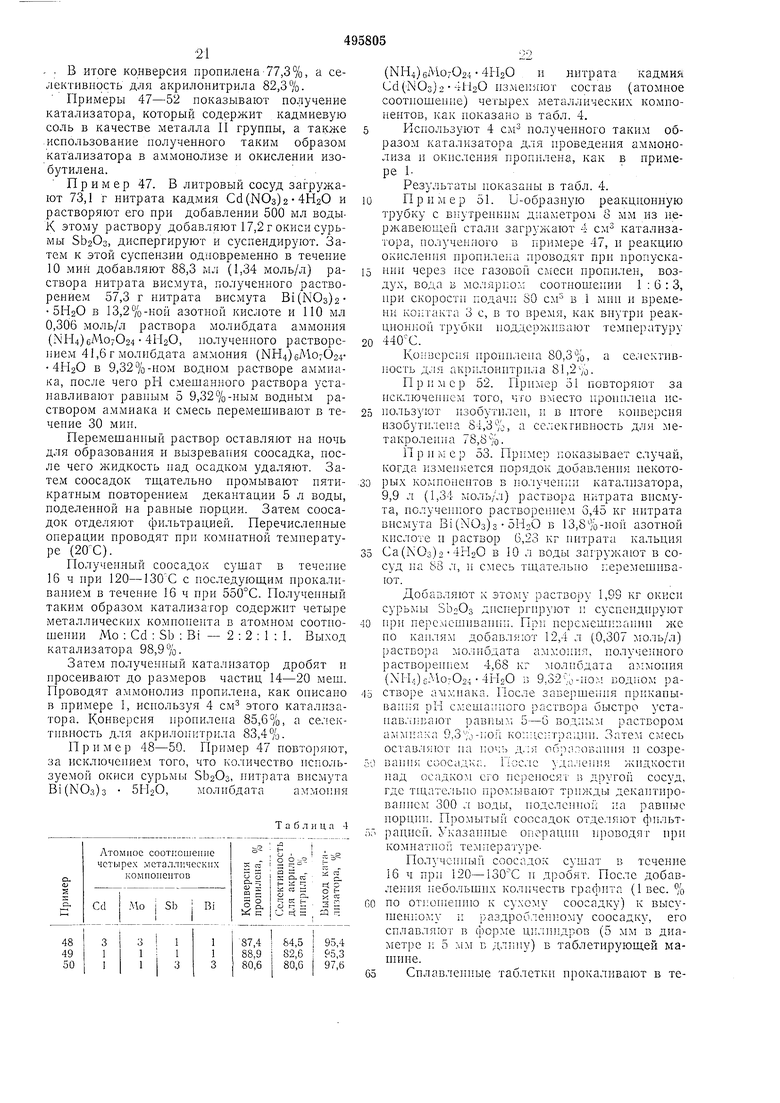

Примеры 47-52 показывают получение катализатора, который содержит кадмиевую соль в качестве металла II группы, а также .использование полученного таким образом катализатора в аммонолизе и окислении изобутилена.

Пример 47. В литровый сосуд загружают 73,1 г нитрата кадмия Cd(.NO3)2 4Н20 и растворяют его при добавлении 500 мл водыX этому раствору добавляют 17,2 г окиси сурьмы 5Ь2Оз, диспергируют и суспендируют. Затем к этой суспензии одновременно в течение 10 мин добавляют 88,3 мл (1,34 моль/л) раствора нитрата висмута, полученного растворением 57,3 г нитрата висмута В1(КОз)25П20 в 13,2%-нон азотной кислоте и ПО мл 0,306 моль/л раствора молибдата аммония (КН4)бМо7024 4П2О, полученного растворением 41,6 г молибдата аммония (МН4)бМ07О244Н2О в 9,32%-ном водном растворе аммиака, после чего рН смешанного раствора устанавливают равным 5 9,32%-ным водным раствором аммиака и смесь перемешивают в течение 30 мин.

Перемешанный раствор оставляют на ночь для образования и вызреваг{ия соосадка, после чего жидкость над осадком удаляют. Затем соосадок тш,ательно промывают пятикратным повторением декантации 5 л воды, поделенной на равные порции. Затем соосадок отделяют фильтрацией. Перечисленные операции проводят при комнатной температуре (20С).

Полученный соосадок сушат в течение 16 ч при 120-130С с последующим прокаливанием в течение 16 ч при 550°С. Полученный таким образом катализатор содержит четыре металлических компонента в атомном соотношении Мо : Cd : Sb ; Bi - 2 : 2 : 1 : I. Выход катализатора 98,9%.

Затем полученный катализатор дробят н нросеивают до размеров частиц 14-20 меш. Проводят аммонолиз пропилена, как описано в примере 1, используя 4 см этого катализатора. Конверсия пропилена 85,6%, а селективность для акрилонитрила 83,4%.

Пример 48-50. Пример 47 повторяют, за исключением того, что количество используемой окиси сурьмы ЗЬ2Оз, нитрата висмута В1(КОз)з бРЬО, молпбдата аммония

Таблиц а 4

(МН4)бМо7О24 4Ы20 И нитрата кадмия Cd(N03)2 41120 изменяют состав (атомное соотношение) четыре.х металлически.х компонентов, как показано в табл. 4.

Используют 4 слг полученного таким образом катализатора для проведения аммонолиза и окисления пропглена, как в примере 1Результаты показаны в табл. 4.

Пример 51. U-образиую реакционную трубку с внутренним диаметром 8 мм из нержавеюще стали загружают 4 см катализатора, полученного в примере 47, и реакцию окисле пя пропилена проводят при пропускаНИ через се газовой смесн проннлен, воздух, вода в моляр ю:,: соотношепии 1:6:3, ри скорост подачн 80 см в 1 врембH i KOiiraKTa 3 с, в то , сак впутр трубк Оддео киБа1от температуру

440С.

Коиверс я 80,3%, а селектив юсть ) 81,2%.

П р м е р 52. 51 1овторяют за того, что вместо 1рон 1лена icПОЛЬЗу ОТ 1 ЗОбуТИЛе, н в НТОГе КО ВерС1 Я

нзобут ле а 84,3%, а селекгивпость для метакроле на 78,8%.

Са (КОз)2 41-120 в 10 л воды загружа от в сосуд а 88 л, н смесь тщательно перемешиваДобавля от к этому раствору 1,99 s,r окис) сурьмы SbsOa д 1сперг ру}от м суспепд ру от при пере: 1е 1 ива П н. При перемеш 1р,а же но каплям добавляют 12,4 л (0,307 моль/л) раствора молпбдата , полученного pacTBOpe ieM 4,68 : ол бдата (Nr-L)cMo7024-4H20 i; 9, водном растворе аммиака. После завершения пр 1капь ванпя рН смешаипого раствора быстро уста ав, равные; 5-6 водным pacTBOpoi амлп;ака 9,3%-ной ко:1;,с;гграц П1. Зате, смесь остав; яют ia печь д,;я созрева 1ня соосадка. Иссле удаления ж дкост 1 1ад осадкол его нере 1осят в другой сосуд, где т цатель о промь ва от .кдь дека гг рова ем 300 л вод, :одслен1 01 л на норцнн. Промыт лй соосадок отделяют фнльтрац 1ей. Указа 1 1ые операц роводят пр комнат ой тел пер ату реПолучс Н лй соосадок сушат в течение 16 ч пр 120-130 С 1 дробят. После добавленпя ебольшнх кол 1честв графита (1 вес. %

по к СООСаД ч ) к В СУ ненному 1 раздр0оле пому соосадку, его сплавляют в форме (5 мм в диаметре : 5 в длнг.у) В таблетирующей .

Сплавле Ь е таблетки прокаливают в течёнйё 16 ч при 540С. Таким образом получают катализатор, состав которого (атомное соотношение) по четырем металлическим компонентам следующий: Мо : Са : Sb : Bi - 2:2:1:1. Выход катализатора 98,0%.

Затем этот катализатор дробят и просеивают до размеров частиц 14-20 меш (стандартное сито Tyler). 4 см полученного таким образом катализатора используют нри аммонолизе пропилена при условиях, описанных в примере 1. Конверсия пропилена 98,6%, а селективность акрилонитрила 86,9%.

Сравнительный пример 5. Этот пример показывает в качестве сравнения, получение катализатора, не используя компонент из металла И групп, а также случай, когда аммонолиз пропилена проводят при использовании этого катализатора.

В выпарной чашке при тщательном перемешивании смешивают 37,9 г молибдата аммония ()бМо7О24 4Н2О, 12,25 г хлористой сурьмы SbCla и 31,2 см воды. Смесь затем превращают в пасту посредством медленного пагревания, после которого добавляют 13,1 см 28%-ного водного раствора аммония.

Нагревают смесь до тех пор, пока смесь не высохнет. Нагревание продолжают далее, пока хлористый аммоний сублимируется и вытесняется, после чего смесь охлаждают. Раствор 128,5 г нитрата висмута в 40 см воды В(КЮз)з 5Н2О и 14 см 60%-ной азотной кислоты добавляют к смеси с перемешиванием, далее снова нагревают смесь досуха; нагревание продолжают до тех пор, пока не прекращается выделение бурового газа двуокиси азота- Высушенную смесь затем охлаждают, после чего ее превращают в пасту добавлением 30 см воды. Затем эту пасту сушат при слабом нагревании, после которого сухой продукт дробят и просеивают до частиц размером 10-20 мещ (стандартное сито Tyler) и прокаливают в течение 16 ч при 540°С. Таким образом получают катализатор, состав которого (атомное соотношение в процентах) по трем компонентам следующий Мо 40; Bi 50; Sb 10%.

4 см этого катализатора используют и проводят аммонолиз пропи.,чена при условиях, идентичных условиям примера 1. Конверсия пропилена 39,3%, а селективность для акрилонитри.ла 89,9%. Это показывает, что конверсия пропилена чрезвычайно мала.

Ф о р .VI у л а и 3 о б р е т е и и я

Способ получения катализатора для ок-исления олефинов, содержащего молибден, сурьму, висмут и кислород, путем осаждения из растворов соединений этих металлов, отличающийся тем, что, с целью повышения активности и селективности катализатора, в его состав вводят металл II группы периодической системы при смешении исходных компонентов с последующим совместным осаждением их нри рН 1-8, с отделением образовавшегося осадка, промывкой и прокаливанием его при 400-800 С.

Авторы

Даты

1975-12-15—Публикация

1971-11-30—Подача