I

Изобретение относится к способам пере. работки eфтянoгo сырья каталитическим риформингом и может быть использовано в нефтеперерабатывающей промышленности.

Известнь способы переработки нефтяного сырья каталитическим риформингом 1.

Наиболее близким к изобретению является способ переработки нефтяного сырья каталитическим риформингом путем пропускания исходного сырья последовательно через зоны, заполненные инертным носителем, исходным катализатором с разбавителем, нс ходным катализатором, чередующиеся с незаполненными зонами 2.

В качестве разбавителя используют носитель применяемого при риформинге катализатора, например окись алюминия.

Использование разбавителя позволяет контролировать условия эндотермических реакций.

Однако способ недостаточно эффективен из-за определенного градиента температур в слое катализатора.

Целью изобретения является повышение эффективности процесса аа счет снижения градиента температур.

г 1оставленная цель достигается способом переработки нефтяного сырья каталитическим риформннгом путем пропускания исходного сырья последовательно через зоны, заполненные инертным носителем, исходным катализатором с разбавителем - металлами или их сплавами с теплопередачей 8-160ккал/м2-чтрад и исходным катализатором.

Отличительным признаком способа является использование в качестве разбавителя металлов или их сплавов с теплопередачей 8--160ккал/м -ч-град.

В качестве разбавителя могут применяться металлы или их сплавы, гомогенные или плавленные; теплопередача которых выше, чем теплопередача носителя катализатора.

Частицы разбавителя имеют цилиндрическую (диаметр 1,5-5мм, длина 5-10мм) или сферическую (гранулы диаметром 1,5- 5 мм) форму.

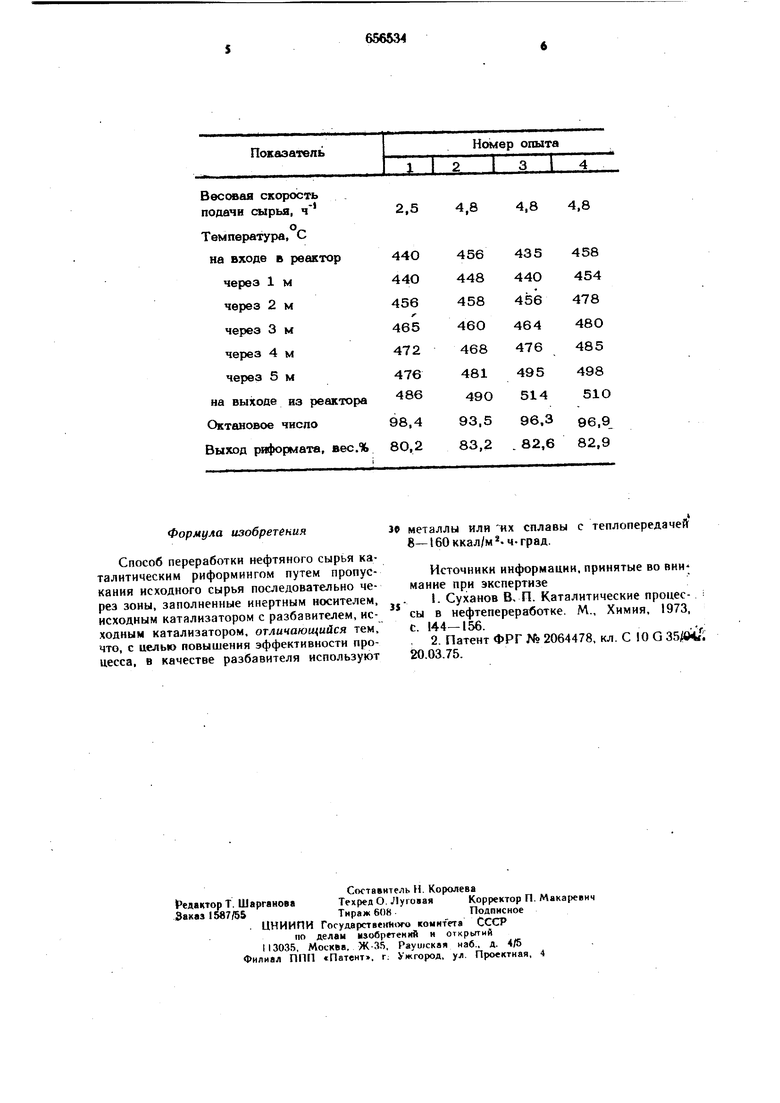

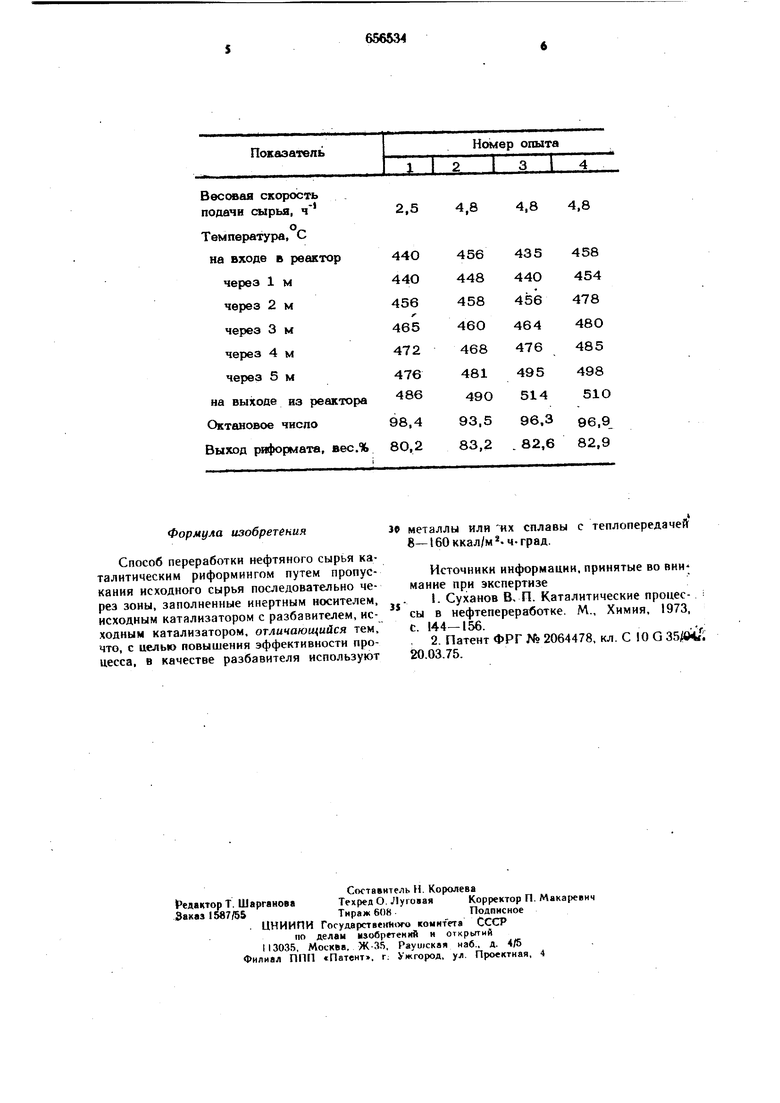

- Обычно перед зоной, заполненной исходным катализатором, располагают не более двух зон, заполненных катализатором с разбавителем. В том случае, если используют две зоны, заполненные катализатором с разбавителем, степень разбавления каждой зоны увеличивают по направлению реакционного потока (например, в первой зоне степень разбавления составляет 10%, во второй зоне ). В случае использования одной зоны степень разбавления составляет 40%. Устройство, в kOTOpdM осуществляют способ, состоит по крайней мере из одной трубки, включающей (по направлению реакционного потока) зону, заполненную инертным носителем, одну или две зоны, заполненные исходным катализатором с разбавителем, и зону, заполненную исходным катализатором. Некоторые из зои снаружи обогревают. Между этими зонами могут быть расположены незаполненные зоны. Пример I. Испытывают несколько зон, заполненных катализатором с разбавителем, и расположенных в обогреваемом снаружи трубчатом реакторе. В качестве разбавителя используют окись алюминия (теплопередача 0,7-0,8 ккал/м - чЛ Хград), нержавеющую сталь, содержащую 18% никеля и 8% хрома (теплопередача 8 -. Шккал/м. ч-град), сплав алюминий-марганец, содержащий 3-5% марганца (теплопередача 160ккал/м -ч-град). Измеряют температуру в слое катализатора в поперечном сеЧении зоны, чтобы определить влияние природы разбави геля на радиационную теплопередачу. Для этой цели устанавливают термопары в различных местах слоя катализатора с одной стороны в направлении, параллельном направлению потока тепла от наружного источника излучения и проходящем через центр трубки, а с другой стороны в направлении, проходящем под углом 120° к упомянутому направлению. Измеряют темпера; туру также в центре трубки. Таким образом, определяют среднюю температуру слоя катализатора и среднее колебание температуры между внутренней стенкой трубки и центром слоя катализатора. При использовании окиси алюминия, нержавеющейстали и сплава алюмнний-маргв нец среднее колебание температуры между внутренней стенкой трубки и центром слоя катализатора составляет 46, 43 и 97-98С (параллельное направление) и - 35 и 93- 94°С (под углом 120°) соответственно. Таким образом, при использовании раз бавителя, теплопередача которого выще теплопередачи носителя, катализатора, градиент температуры в поперечном сечении зоны снижается. В примерах используют два трубчатых реактора (общая длина 6,25 м, полезная длина 5,50м, диаметр 100мм), в которых трубки расположены в шахматном порядке и пучок трубок окружен последовательно пятью группами из пяти форсунок и двумя группами из четырех форсунок с каждой стороны. в качестве сырья используют нефтяную фракцию (плотность 0,745 при 15°С), содержащую 40-41% нафтеновых и ароматических углеводородов, а в качестве катализатора - платину (0,35%) и иридий на носителе из пористой окиси алюминия. Эффективность катализатора уценивают по величине октанового числа риформата. Давление на входе в реактор 14,7 атм. Пример 2. Реактор включает (по направ леиию реакционного потока) зону окиси алю МИНИН длиной 0,75 м, зоны катализатора со степенью разбавления 3,3; 6,5; 10,0 и 25,0% длиной 0,25 м каждая, зону катализатора со степенью разбавления 50% длиной 0,75м и зону исходного катализатора длиной 3 м, Весовая скорость подачи сырья 2,5 . При температуре на входе в реактор 490 или 510°С октановое число риформата (без добавки тетраэтилсвинца) 93,2 или 96,7, выход риформата 89,8 или 79,6 вес.% соответственно. Пример 3. В качестве разбавителя используют нержавеющую сталь, содержащую 18% никеля и 8% хрома (цилиндрическая форма, диаметр 3мм, высота 8мм). Реактор имеет зону окиси алюминия дли ной 0,75 м, зону катализатора со степенью разбавления 10% длиной 1,25м, зону катализатора со степенью разбавления 50% длиной 0,50 м и зону исходного катализатора длиной 3м., Условия процесса и полученные результаты приведены в таблице. Таким образом, при Одной и той же весовой скорости подачи сырья (см. пример 2) лучшие результаты получают при более низкой температуре. Пример 4. Реактор включает зону окиси алюминия длиной 0,75м, одну зону катализатора со степенью разбавления 40% длиной 1,75м и зону исходного катализатора длиной 3м. Условия проведения реакции те же, что и в примере 2. результаты опыта аналогичны результатам, полученным в примере 2.

Формула изобретения

Способ переработки нефтяного сырья каталитическим риформингом путем пропускания исходного сырья последовательно через зоны, заполненные инертным носителем, исходным катализатором с разбавителем, исходным катализатором, отличающийся тем. что, с целью повышения эффективности процесса, в качестве разбавителя используют

3 металлы или их сплавы с теплопередачей 8- 160 ккал/м . ч- град.

Источники информации, принятые во вни мание при экспертизе

. I. Суханов В, П. Каталитические процес- сы в нефтепереработке. М., Химия, 1973, с. 144-156.

, 2. Патент ФРГ № 2064478, кл. С 10 G 35j(tH/i 20.03.75.

Авторы

Даты

1979-04-05—Публикация

1976-06-25—Подача