1

Изобретение относится к конструкции роторных трубоправильных машин, применяющихся в трубоволочильных и трубопрокатных цехах металлургических заводов.

Известна роторная трубоправильная машина, у которой в средней части во вращаюцхемся роторе или вращаюшихся обоймах установлень (несколькими группами по длине ротора или выправляемой трубы) правильные валки, косо расположенные относительно оси трубы, образуюилие в некоторых случаях закрытые калибры и обкатывающиеся по периметру вокруг трубы, причем центры калибров крайних групп правильных валков находятся на оси вращения ротора (барабана), а средних смеш.аются относительно крайних на необходимую величину для создания прогиба трубы, а по краям, на входе и выходе устанавливаются по одной или несколько пар направляющих горизонтальных профильных роликов, выполненных с угловым углублением и охватом наружного диаметра трубы в 4-х точках, которые предназначены для транспортирования и удерживания от вращения, зажатия трубы с необходимым усилием так, чтобы величина прижатия рликов к трубе была несколько

больше усилия трения правильных валков о трубу.

Прогиб трубы на роторной косовалковой машине осуществляется за счет того, что во вращающемся роторе (барабане) средняя

группа правильных валков смещается относительно крайних и поэтому изгибается в машине по круговому циклу. В результате этого концы трубы стремятся отклониться от прямолинейности относительно продольной оси трубы в любой плоскости. Отклонение концов трубы ограничивается горизонтальными углообразного профиля направляющими роликами.

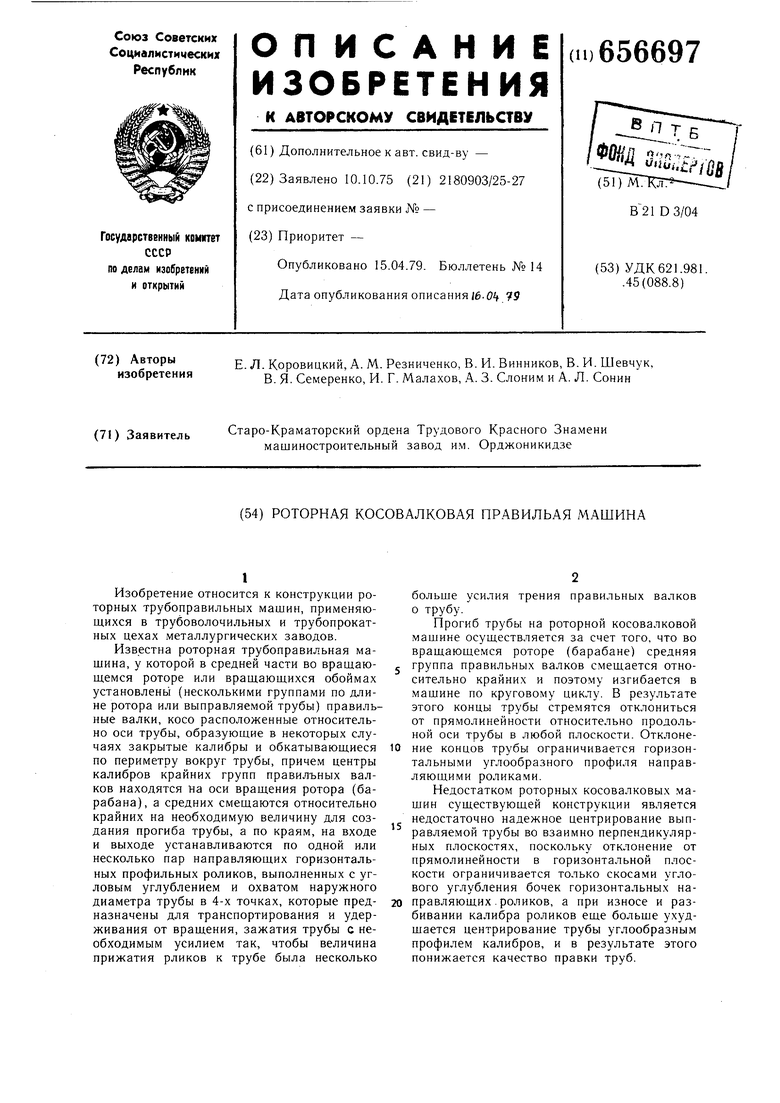

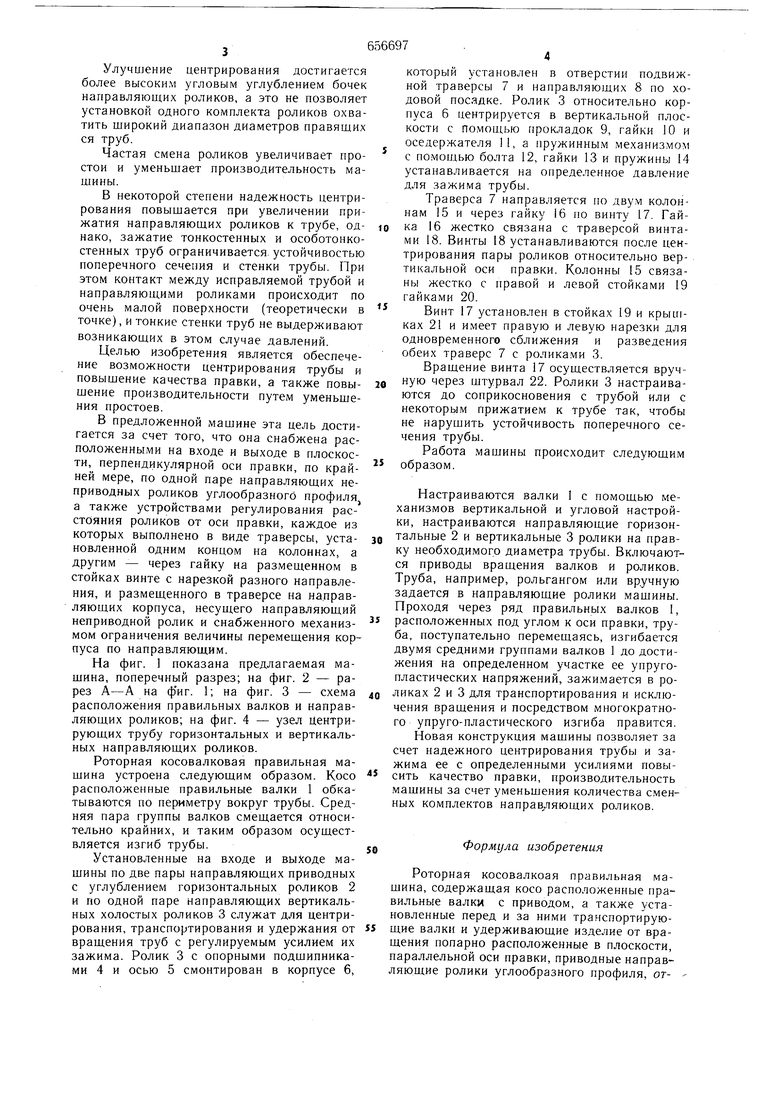

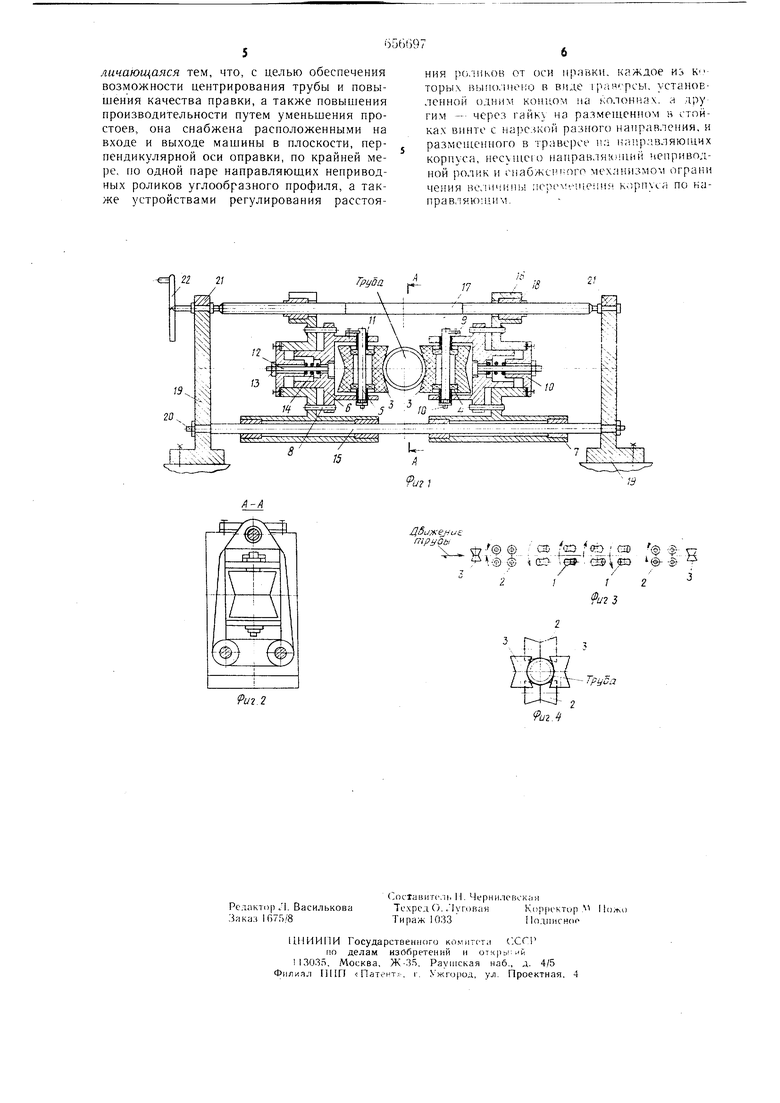

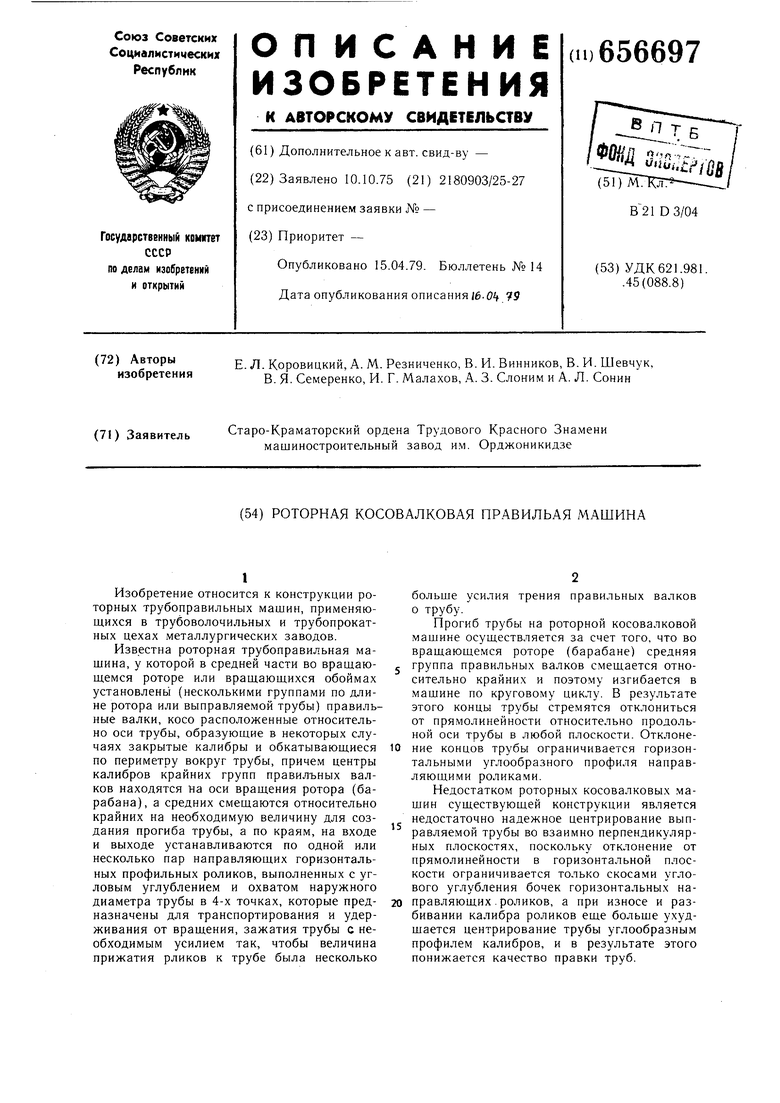

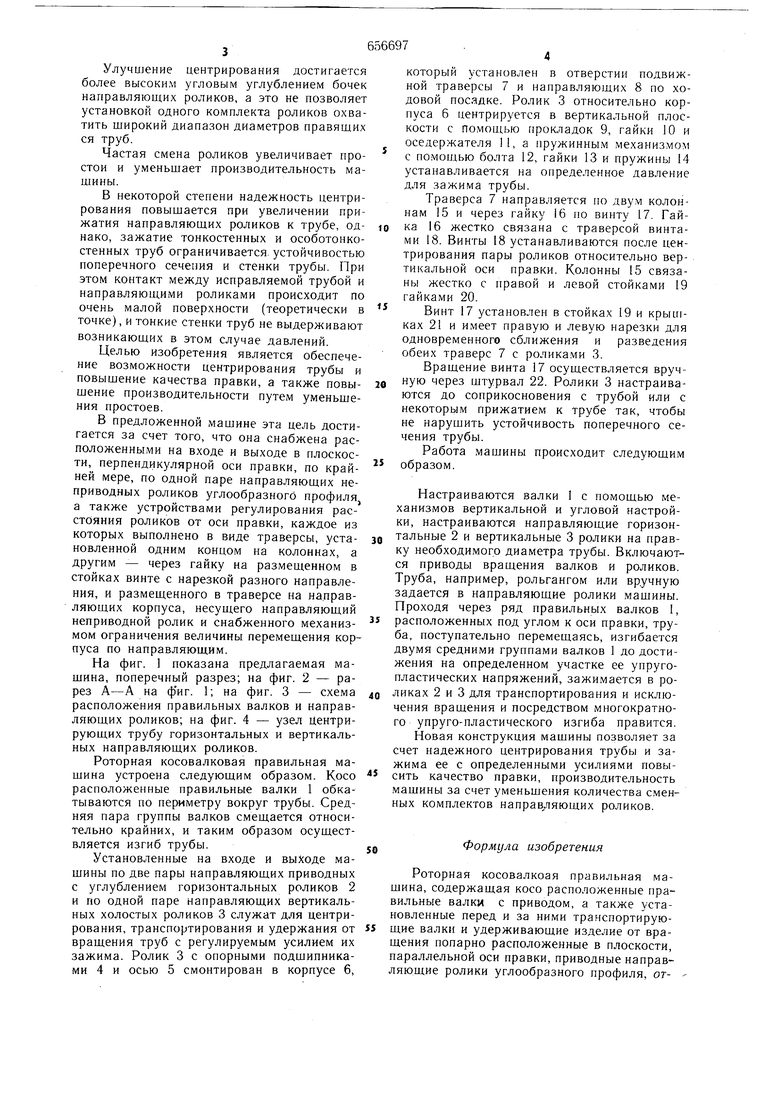

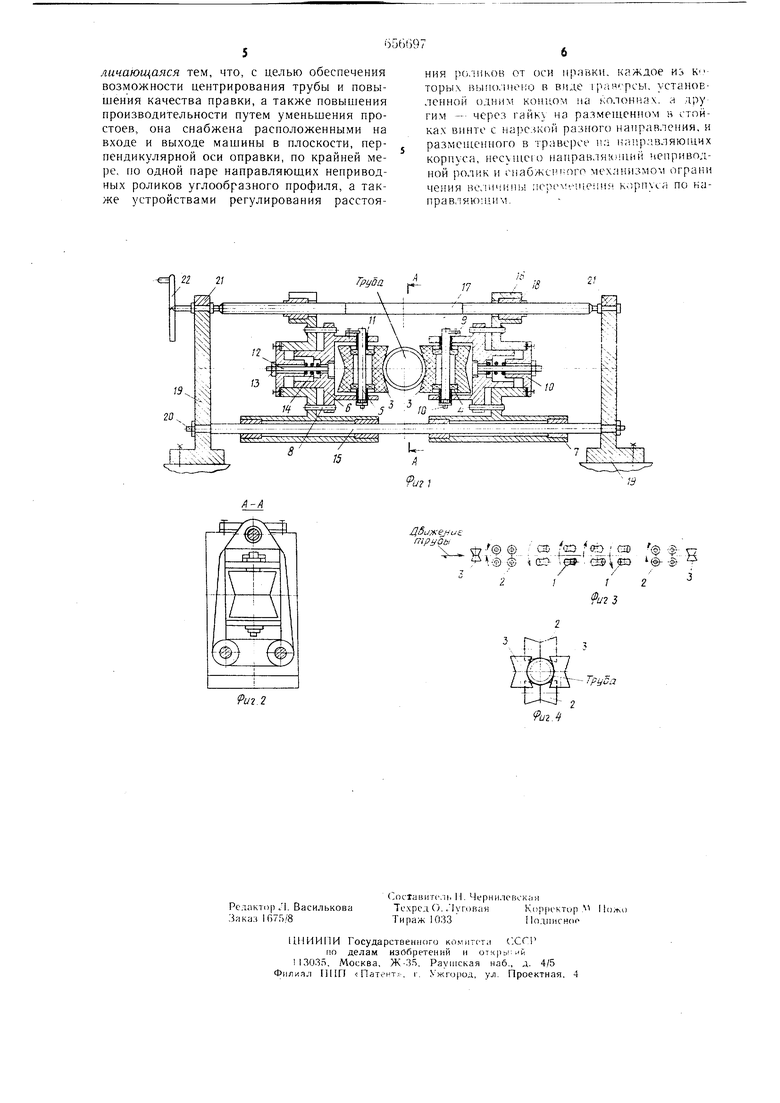

Недостатком роторных косовалковых машин существующей конструкции является недостаточно надежное центрирование выправляемой трубы во взаимно перпендикулярных плоскостях, поскольку отклонение от прямолинейности в горизонтальной плоскости ограничивается только скосами углового углубления бочек горизонтальных направляющих .роликов, а при износе и разбивании калибра роликов еще больше ухудщается центрирование трубы углообразным профилем калибров, и в результате этого понижается качество правки труб. Улучшение центрирования достигается более высоким угловым углублением бочек направляющих роликов, а это не позволяет установкой одного комплекта роликов охватить широкий диапазон диаметров правящих ся труб. Частая смена роликов увеличивает простон и уменьшает производительность мащины. В некоторой степени надежность центрирования повышается при увеличении прижатия направляющих роликов к трубе, однако, зажатие тонкостенных и особотонкостенных труб ограничивается, устойчивостью поперечного сечения и стенки трубы. При этом контакт между исправляемой трубой и направляющими роликами происходит по очень малой поверхности (теоретически в точке), и тонкие стенки труб не выдерживают возникающих в этом случае давлений. Целью изобретения является обеспечение возможности центрирования трубы и повышение качества правки, а также повыщение производительности путем уменьшения простоев. В предложенной машине эта цель достигается за счет того, что она снабжена расположенными на входе и выходе в плоскости, перпендикулярной оси правки, по крайней мере, по одной паре направляющих неприводных роликов углообразногб профиля, а также устройствами регулирования расстояния роликов от оси правки, каждое из которых выполнено в виде траверсы, установленной одним концом на колоннах, а другим - через гайку на размещенном в стойках винте с нарезкой разного направления, и размещенного в траверсе на направляющих корпуса, несущего направляющий неприводной ролик и снабженного механизмом ограничения величины перемещения корпуса по направляющим. На фиг. 1 показана предлагаемая мащина, поперечный разрез; на фиг. 2 - рарез А-А на фиг. 1; на фиг. 3 - схема расположения правильных валкОв и направляющих роликов; на фиг. 4 - узел Центрирующих трубу горизонтальных и вертикальных направляющих роликов. Роторная косовалковая правильная машина устроена следующим образом. Косо расположенные правильные валки 1 обкатываются по периметру вокруг трубы. Средняя пара группы валков смещается относительно крайних, и таким образом осуществляется изгиб трубы. Установленные на входе и выходе мащины по две пары направляющих приводных с углублением горизонтальных роликов 2 и по одной паре направляющих вертикальных холостых роликов 3 служат для центрирования, транспортирования и удержания от вращения труб с регулируемым усилием их зажима. Ролик 3 с опорными подщипниками 4 и осью 5 смонтирован в корпусе 6, который установлен в отверстии подвижной траверсы 7 и направляющих 8 по ходовой посадке. Ролик 3 относительно корпуса 6 центрируется в вертикальной плоскости с помощью прокладок 9, гайки 10 и оседер.жателя 11, а пружинным механизмом с помощью болта 12, гайки 13 и пружины 14 устанавливается на определенное давление для зажима трубы. Траверса 7 направляется по двум колоннам 15 и через гайку 16 по винту 17. Гайка 16 жестко связана с траверсой винтами 18. Винты 18 устанавливаются после центрирования пары роликов относительно вертикальной оси правки. Колонны 15 связаны жестко с правой и левой стойками 19 гайками 20. Винт 17 установлен в стойках 19 и крышках 21 и имеет правую и левую нарезки для одновременного сближения и разведения обеих траверс 7 с роликами 3. Вращение винта 17 осуществляется вручную через щтурвал 22. Ролики 3 настраиваются до соприкосновения с трубой или с некоторым прижатием к трубе так, чтобы не нарущить устойчивость поперечного сечения трубы. Работа мащины происходит следующим образом. Настраиваются валки 1 с помощью механизмов вертикальной и угловой настройки, настраиваются направляющие горизонтальные 2 и вертикальные 3 ролики на правку необходимого диаметра трубы. Включаются приводы вращения валков и роликов. Труба, например, рольгангом или вручную задается в направляющие ролики машины. Проходя через ряд правильных валков 1, расположенных под углом к оси правки, труба, поступательно перемещаясь, изгибается двумя средними группами валков 1 до достижения на определенном участке ее упругопластических напряжений, зажимается в роликах 2 и 3 для транспортирования и исключения вращения и посредством многократного упруго-пластического изгиба правится. Новая конструкция машины позволяет за счет надежного центрирования трубы и зажима ее с определенными усилиями повысить качество правки, производительность машины за счет уменьшения количества сменных комплектов направляющих роликов. Формула изобретения Роторная косовалкоая правильная машина, содержащая косо расположенные правильные валки с приводом, а также установленные перед и за ними транспортирующие валки и удерживающие изделие от вращения попарно расположенные в плоскости, параллельной оси правки, приводные направляющие ролики углообразного профиля, отличающаяся тем, что, с целью обеспечения возможности центрирования трубы и повышения качества правки, а также повышения производительности путем уменьшения простоев, она снабжена расположенными на входе и выходе машины в плоскости, перпендикулярной оси оправки, по крайней мере, по одной паре направляющих неприводных роликов углообразного профиля, а также устройствами регулирования расстояния роликов от оси правки, каждое из К торых выяо.-шеио в виде , установленной одним концом на колоннах, а дру гим - через гайку на размепгенном н стойках винте с нарезкой разного направления, и размешенного в траверсе г.л ьтм.р.-.вляюших корпуса, несущею направляк-чций яеприводной ролик и сяаб/к-С |-:ого механизмом ограни чения ;ICp ei ieiiия корпуся по направляющим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОРОТКОМЕРНЫХ ТРУБ | 2008 |

|

RU2374022C1 |

| Косовалковая правильная машина | 1986 |

|

SU1428485A1 |

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Роторная трубоправильная машина | 1969 |

|

SU441063A1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| Устройство для правки круглого проката | 1984 |

|

SU1181737A1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Способ винтовой правки изгибом | 1986 |

|

SU1388139A1 |

| ПРОФИЛИРУЮЩИЙ СТАНОК | 1991 |

|

RU2008114C1 |

9иг.2

Дбиже чие труды

® @ «. еэ ф ф- г7

V® Ф ; СЭ- ;Ш- . 2Э i €S ( -t.

Авторы

Даты

1979-04-15—Публикация

1975-10-10—Подача