Изобретение относится к обработке металлов давлением, а именно к машинам для правки круглого проката и труб.

Известен механизм, содержащий размещенный в направляющих отверстиях станины призматический или цилиндрический ползун со смонтированным на нем валком, связанный посредством пары винт-гайка с приводом его осевого перемещения. Угловая настройка производится поворотом планшайбы с валком относительно ползуна при помощи открытой червячной передачи.

Наиболее близким по технической сущности к изобретению является механизм, содержащий ползун, установленный в корпусе с возможностью возвратно-поступательного перемещения посредством винтовой кинематической пары, взаимодействующей с приводом его перемещения. Угловая настройка производится с помощью двух винтовых толкателей, контактирующих с углубленными опорными площадками, выполненными в ползуне параллельно его оси.

Недостатками известных технических решений являются:

О

ы

GO 4

10

IS

20

поломки узла угловой настройки аалка, вследствие больших расклинивающих усилий, разворачивающих валок в процессе правки проката с увеличенной овальностью

поломки шпинделей и шестеренной клети привода вращения валков, вследствие возникающих дополнительных перемещений шпинделей при вибрации верхней станины, причиной которой являются усилия, передаваемые узлом угловой настройки в процессе прохожде- «ия в валках овального проката.

Цель изобретения - повышение срока службы инструмента и улучшение условий правки проката с повышенной овальностью.

Поставленная цель достигается тем, что узел радиальной настройки снабжен разгрузочными гидроцилиндрами, контактирующими своими штоками с ползуном с противоположного от валка торца, а в узле угловой настройки нажимные элементы выполнены в виде гид- 25 роцилиндров, контактирующих с опорными площадками,расположенными на ползуне параллельно его оси. Все гидро цилиндры связаны между собой единой гидросистемой.

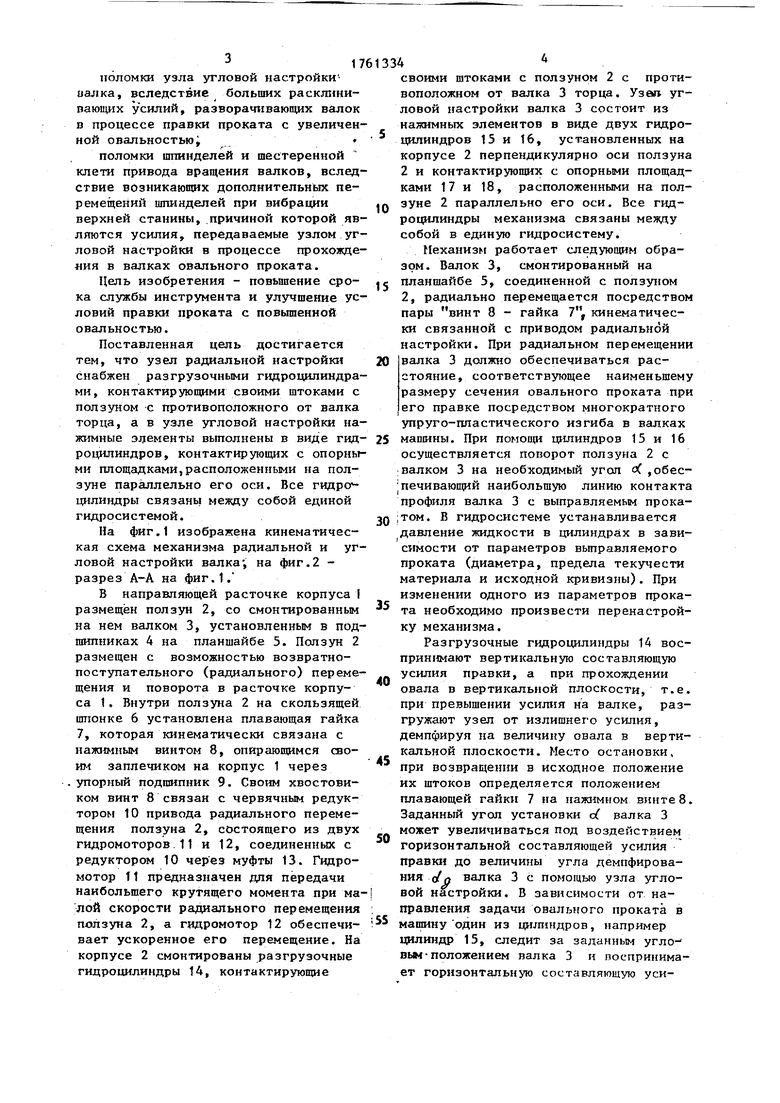

На фиг.1 изображена кинематическая схема механизма радиальной и угловой настройки валка; на фиг.2 - разрез А-А на фиг.1.

В направляющей расточке корпуса I размещен ползун 2, со смонтированным на нем валком 3, установленным в подшипниках 4 на планшайбе 5. Ползун 2 размещен с возможностью возвратно- поступательного (радиального) перемещения и поворота в расточке корпуса 1. Внутри ползуна 2 на скользящей шпонке 6 установлена плавающая гайка 7, которая кинематически связана с нажимным винтом 8, опирающимся своим заплечиком на корпус 1 через упорный подшипник 9. Своим хвостовиком винт 8 связан с червячным редуктором 10 привода радиального перемещения ползуна 2, состоящего из двух гидромоторов 11 и 12, соединенных с редуктором 10 через муфты 13. Гидро- мотор И предназначен для передачи наибольшего крутящего момента при малой скорости радиального перемещения ползуна 2, а гидромотор 12 обеспечивает ускоренное его перемещение. На корпусе 2 смонтированы разгрузочные гидроцилиндры 14, контактирующие

30

35

40

45

50

55

S

5

своими штоками с ползуном 2 с противоположном от валка 3 торца. Узел угловой настройки валка 3 состоит из нажимных элементов в виде двух гидроцилиндров 15 и 16, установленных на корпусе 2 перпендикулярно оси ползуна 2 и контактирующих с опорными площадками 17 и 18, расположенными на ползуне 2 параллельно его оси. Все гидроцилиндры механизма связаны между собой в единую гидросистему.

Механизм работает следующим образом. Валок 3, смонтированный на планшайбе 5, соединенной с ползуном 2, радиально перемещается посредством пары винт 8 - гайка 7 кинематически связанной с приводом радиальной настройки. При радиальном перемещении валка 3 должно обеспечиваться расстояние, соответствующее наименьшему размеру сечения овального проката при его правке посредством многократного упруго-пластического изгиба в валках машины. При помощи цилиндров 15 и 16 осуществляется поворот ползуна 2 с валком 3 на необходимый угол of ,обеспечивающий наибольшую линию контакта профиля валка 3 с выправляемым прока- 0 ,том. В гидросистеме устанавливается давление жидкости в цилиндрах в зависимости от параметров выправляемого проката (диаметра, предела текучести материала и исходной кривизны). При изменении одного из параметров проката необходимо произвести перенастройку механизма.

Разгрузочные гидроцилиндры 14 воспринимают вертикальную составляющую

5

усилия правки, а при прохождении овала в вертикальной плоскости, т.е. при превышении усилия на валке, разгружают узел от излишнего усилия, демпфируя на величину овала в вертикальной плоскости. Место остановки, при возвращении в исходное положение их штоков определяется положением плавающей гайки 7 на нажимном винте 8. Заданный угол установки of валка 3 может увеличиваться под воздействием горизонтальной составляющей усилия правки до величины угла демпфирования с/о валка 3 с помощью узла угловой настройки. В зависимости от направления задачи овального проката в машину один из цилиндров, например цилиндр 15, следит за заданным угло-1 вым-положением валка 3 и гюспринима- ет горизонтальную составляющую уси517

лия, возникающего в процессе правки проката. А при прохождении овала в горизонтальной плоскости, т.е. при превышении усилия на валке, разгоужа- ет валок от излишнего усилия, разворачивая ползун 2 с валком 3 на о(а - угол демпфирования, превышающий угол установки dL . Роль упора при возврате штока цилиндра 15 в исходное положение после прохождения овала выполняет цилиндр 16, фиксирующий положение валка 3. Угол демпфирования dg определяется величиной овальности сечения выправляемого проката.

Например, при правке круглого проката диаметром 220 мм с пределом текучести материала 80 кГс/мм2 на косовалковой машине ОВВ 15003, где устанавливается предложенный меха- низм, усилие правки составит 200 тс, тогда горизонтальная ее составляющая равна 42 тс, а угол демпфирования da больше угла установки dL на 1-2° при пропуске овального проката.

Гидросистема, снабженная противо- перегрузочными устройствами, контролирует положение валка 3, ход штоков всех цилиндров по рассчетному заданному давлению. Число циклов работы цилиндров зависит от параметров проката: диаметра и его длины, диаметра и длины бочки, а также угла установки валка.

46

Таким образом в предлагаемом меха низме, установленном на косовалковой правильной машине, обеспечивается раздельное радиальное и угловое демпфирование валка, что повышает срок службы валка-инструмента и улучшает условия правки проката с повышенной овальностью.

Формула изобретения

Механизм радиальной и угловой настройки валка косовалковой правильной машины, срдержащий узел радиаль-

нон-настройки валка, включающий установленный в направляющих корпуса машины ползун с валком, связанный посредством пары винт-гайка с приводом его перемещения, и узел угловой

настройки валка, включающий два на- жимнмх элемента, контактирующих с

опорными площадками,

отличающийся тем, что, с целью повышения долговечности инструмента и улучшения условий правки проката с повышенной овальностью, -он снабжен разгрузочными гидроцилиндрами, контактирующими с ползуном с противоположного от валка торца, при этом нажимные

элементы выполнены в виде гидроцилиндров, опорные площадки расположены на ползуне параллельно его оси, s все гидроцилиндры связаны между собой в единую гидросистему

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический механизм настройки валка косовалковой правильной машины | 1990 |

|

SU1801658A1 |

| Механизм радиальной настройки валка косовалковой правильной машины | 1990 |

|

SU1787615A1 |

| Машина для правки круглого проката | 1988 |

|

SU1551442A1 |

| Косовалковая правильная машина | 1990 |

|

SU1810164A1 |

| Механизм радиальной настройки валка косовалковой правильной машины | 1986 |

|

SU1507493A1 |

| Механизм радиальной настройки валка косовалковой правильной машины (его варианты) | 1990 |

|

SU1814945A1 |

| Косовалковая правильная машина | 1986 |

|

SU1428485A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| Роторная косовалковая правильная машина | 1975 |

|

SU656697A1 |

| Косовалковая машина для правки труби пРуТКОВ | 1978 |

|

SU848118A1 |

Использование: правка проката с повышенной овальностью в косовалковой машине. Сущность изобретения: механизм содергшт ползун, размещенный в корпусе правильной машины с установленным на нем валком и связанный посредством винта и плавающей гайки с приводом его радиального перемещения, Узел радиальной настройки снабженразгрузочными гидроцилиндрами, контактирующими своими штоками с ползуном с противоположного от валка торца и воспринимающими вертикальную составляющую усилия правки. В узле угловой настройки валка установлены перпендикулярно оси ползуна два гидроцилиндра, контактирующие с оперными площадками, выполненными на ползуне параллельно его оси. В зависимости от направления задачи проката в машину один из цилиндров угловой на- стройкиj следящий за заданным угловым положением валка, воспринимает горизонтальную составляющую усилия правки, возникающего в процессе правки проката с повышенной овальностью. Другой цилиндр, фиксирующий угловое ч положение валка, ограничивает угол его разворота в процессе правки. Все t цилиндры связаны между собой в единую гидросистему, имеющую противо-перегрузочные устройства. 2 ил.

// /3 Ю /3 /2

Фиг.1

Налрдб/гение

А-А

задачи прокате

%г.&

| Маскилейсон A.M | |||

| Трубоправильные машины | |||

| П., Машиностроение, 1971, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-08—Подача