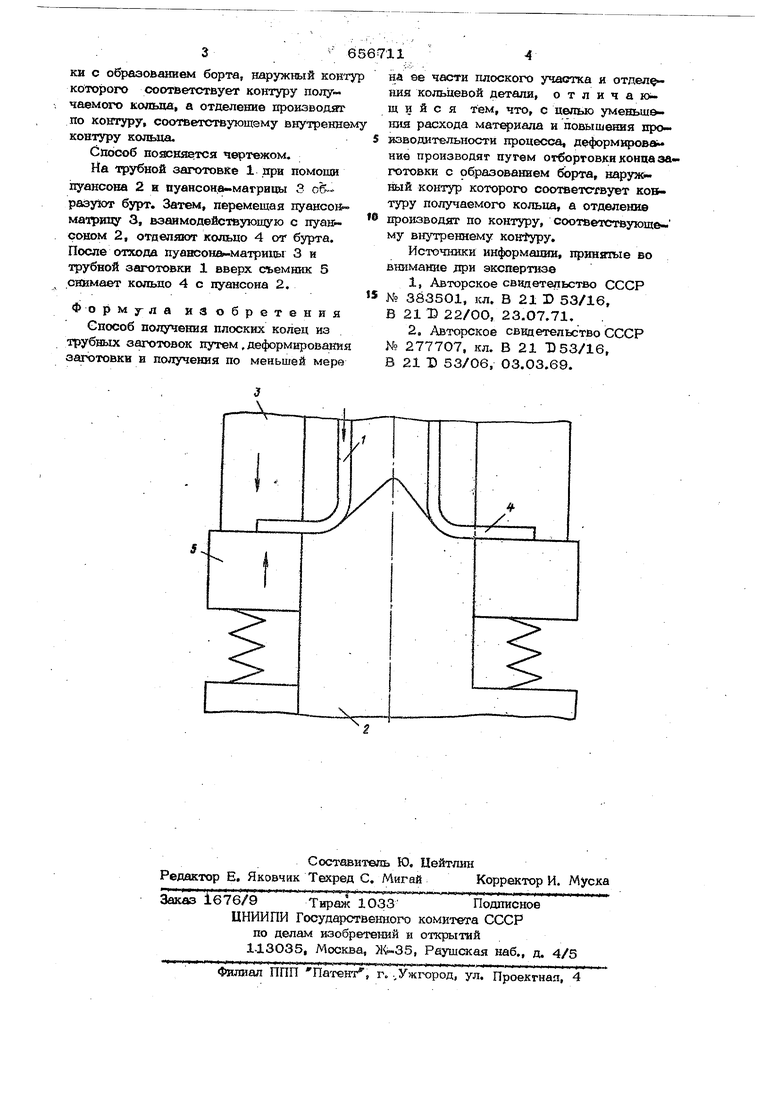

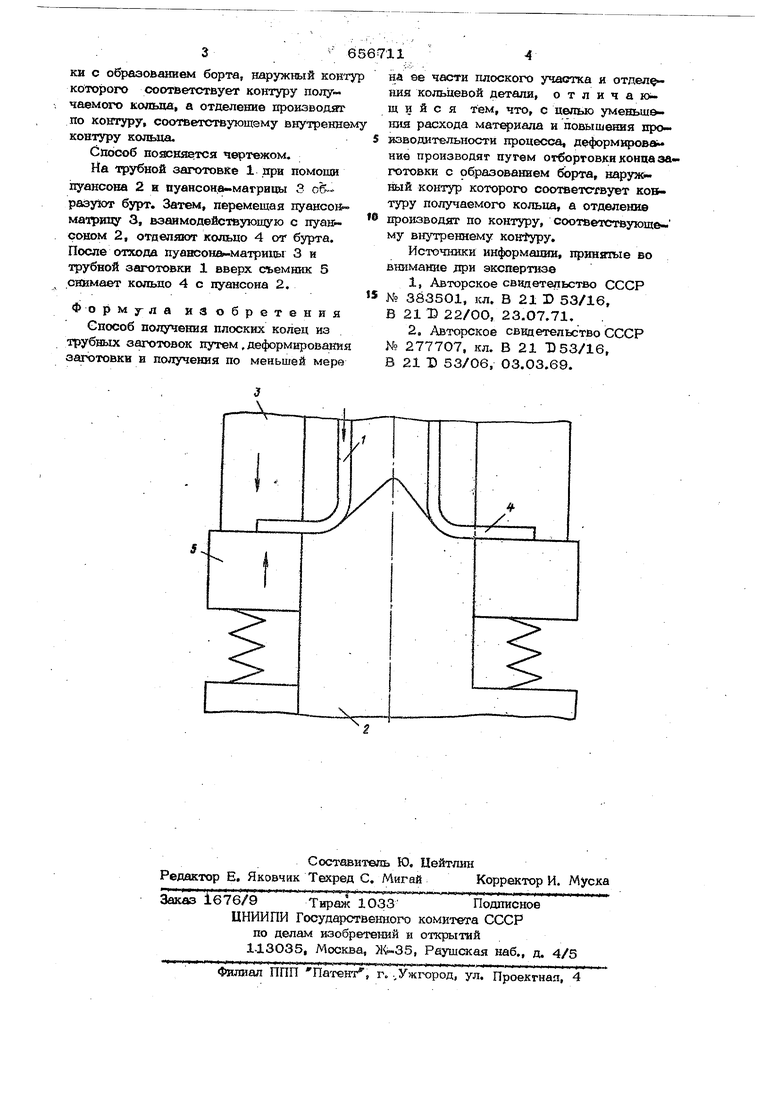

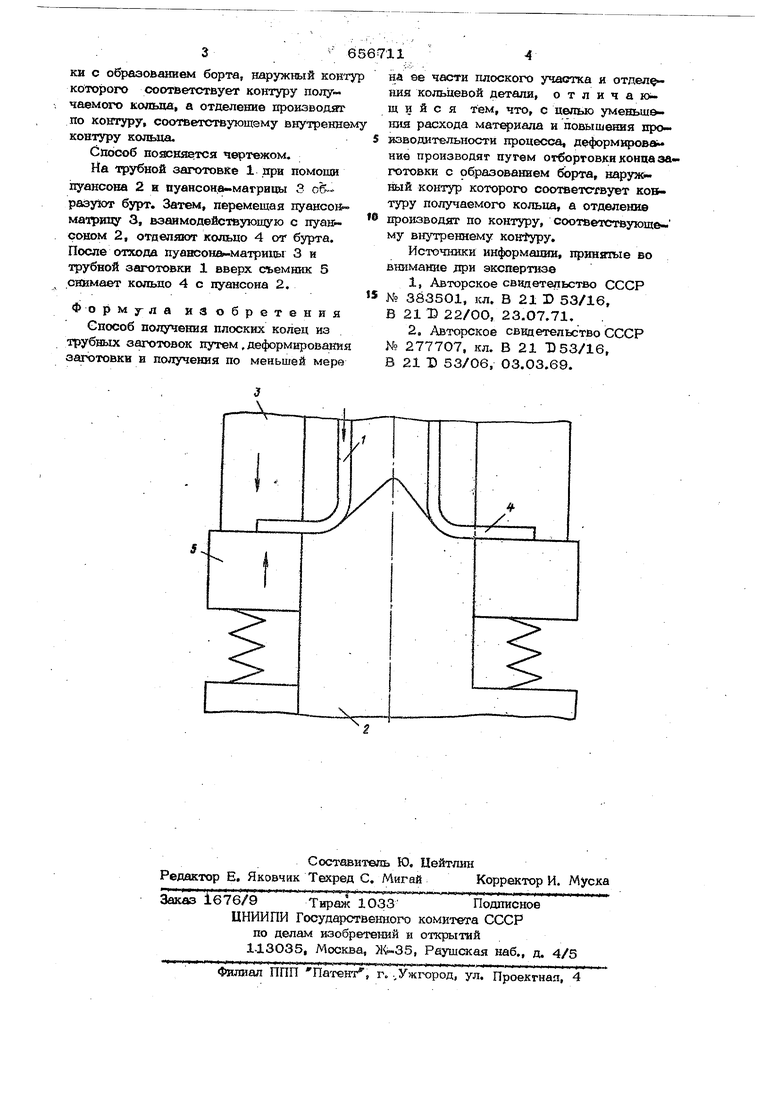

Изобретение относится к обработке металлов давлением и может быть использовано для получения колец подшипников, дисков и .т.д. . Известен способ получения плоских колец из поль1х цилиндрических. заготоБок заключающийся в том, что из цилиндрической заготовки получают полуфабрикат в виде усеченного конуса, а в требуемый момент к торчубольшего диаметра полуфабриката помимо осевых усилий приклад вают раш1альные усилия, направленные к оси полуфабриката l. Цилиндрическую заготовку получают гибкой и последующей сваркой полосы, причем заготовку выполняют с размерами обеспечивай щими получение из нее лишь одного коль ца. Однако трудоемкость процесса вы полнения заготовки и использование для каждой кольцевой детали отдельной зазтотовки снижают производительность процесса. jrl3B3CTeH также способ получения плоских колец из полых цилиндрических заготовок, которые отрезают от трубы и длина каждой из которых обеспечи- . вает получение из нее двух кольцевых деталей, заключаюшийся в том, что на внутренней поверхности заготовки обра-г зуют кольцевое углубление, прилагают к торцам заготовки осевые усилия и образуют два полых усеченных конуса с общим оснойанием большего диаметра, а затем сближают внутренние поверхности конусов до соприкосновения и обрезают Шзшуклую кольцевую часть, получая таким образом хша плоских кольца 2. Недостатки этого способа - отходы материала и невозмоясность получения более двух.деталей из одной заготовки. Цель изобретения - уменьшение рас хода материала и повышение производи™ тельности процесса. Это достигается тем, что по предлагаемому способу деформирова1ше производят путем отборто ки конца заготовки с образованием борта, наружный конт которого соответствует контуру получаемого кольца, а отделение производят по контуру, соответствующему внутренне контуру кольца. Сябсоб цоЕВСйяется чертежом. На трубной заготовке 1 .при помощи пуансона 2 и пуансон.а-магрицы 3 образуют бурт. Затем, перемещая пуансо матрицу 3, взаимодействующую с nyaitсоном 2, отделяют кольцо 4 от бурта. После отхода пуавк она«-матрииы 3 и трубной заготовки 1 вверх съемник 5 снимает кольдо 4 с пуансона 2. Формула изобретения Способ полунения плоских колеи из трубных заготовок путем, деформировани заготовки и получения по меньшей мере на ее части плоского участка я отделу 1шя кольцевой детали, о т л и ч а ющ и и с я тем, что, с целью уменьшалшя расхода материала и повышения производительности процесса, деформирование производят пугем отбортовки конца эа« готовки с образованием борта, наружный контур которо1ч соответствует ко туру получаемого кольца, а отделение нроизводят по контуру, соответствующему внутреннему KOHtypy. Источники информации, принятые во внимание фи экспертизе 1,Авторское свидетельство СССР № 383501, 1СЛ. В 21 D 53/16, В 21 D 22/00, 23,О7Л1. 2.Авторское свидетельство СССР № 277707, кл. В 21 1)53/16, В 21 D 53/06, 03.03.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец из трубных заготовок | 1983 |

|

SU1152685A1 |

| Способ штамповки полых цилиндрических деталей | 1983 |

|

SU1109229A1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

| СПОСОБ ШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ КОЛЕЦ | 1998 |

|

RU2122915C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2540287C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

Авторы

Даты

1979-04-15—Публикация

1977-10-04—Подача