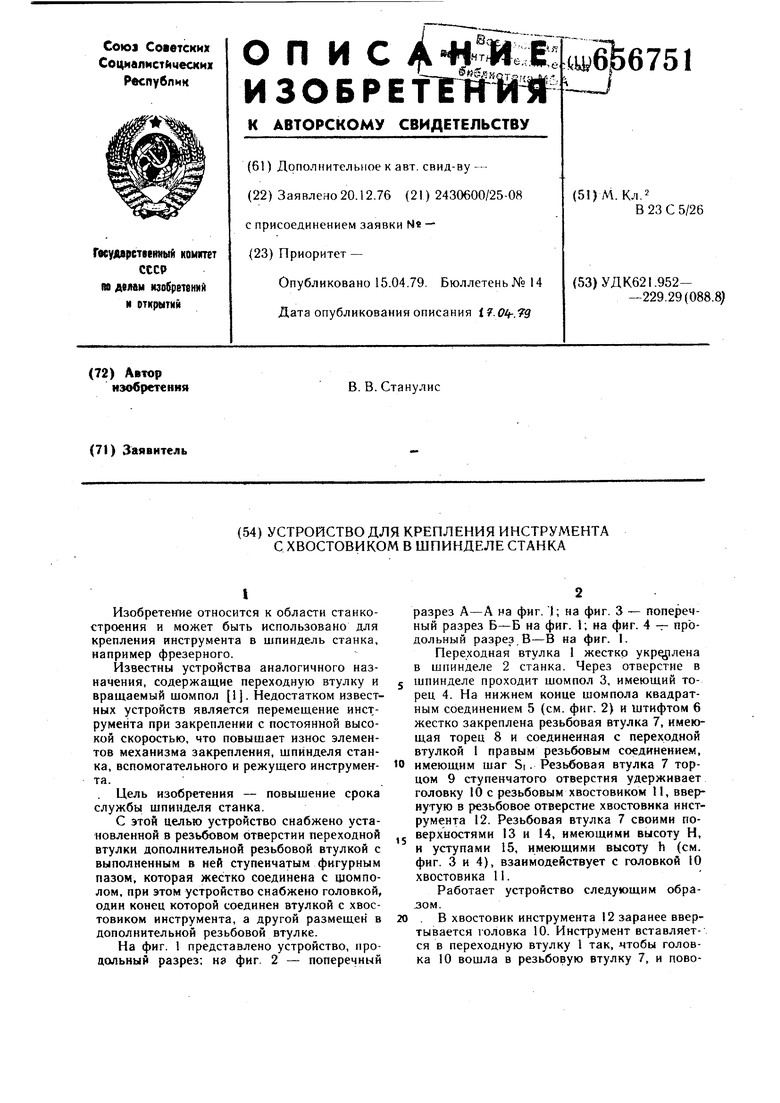

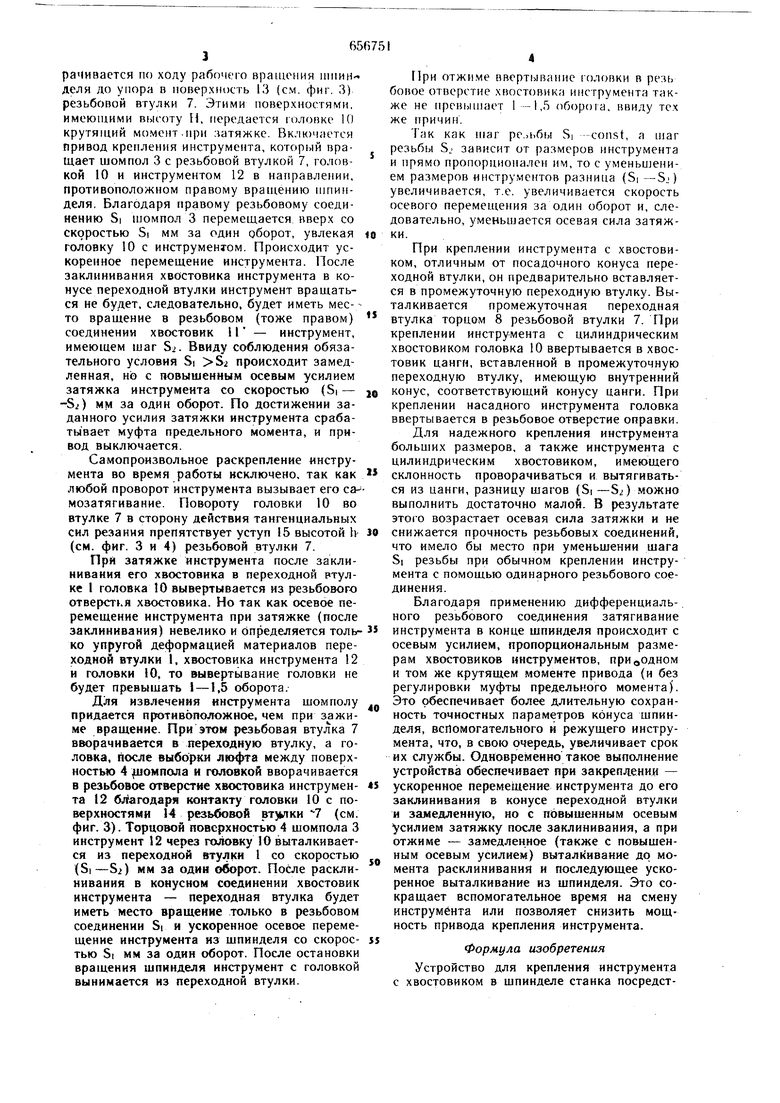

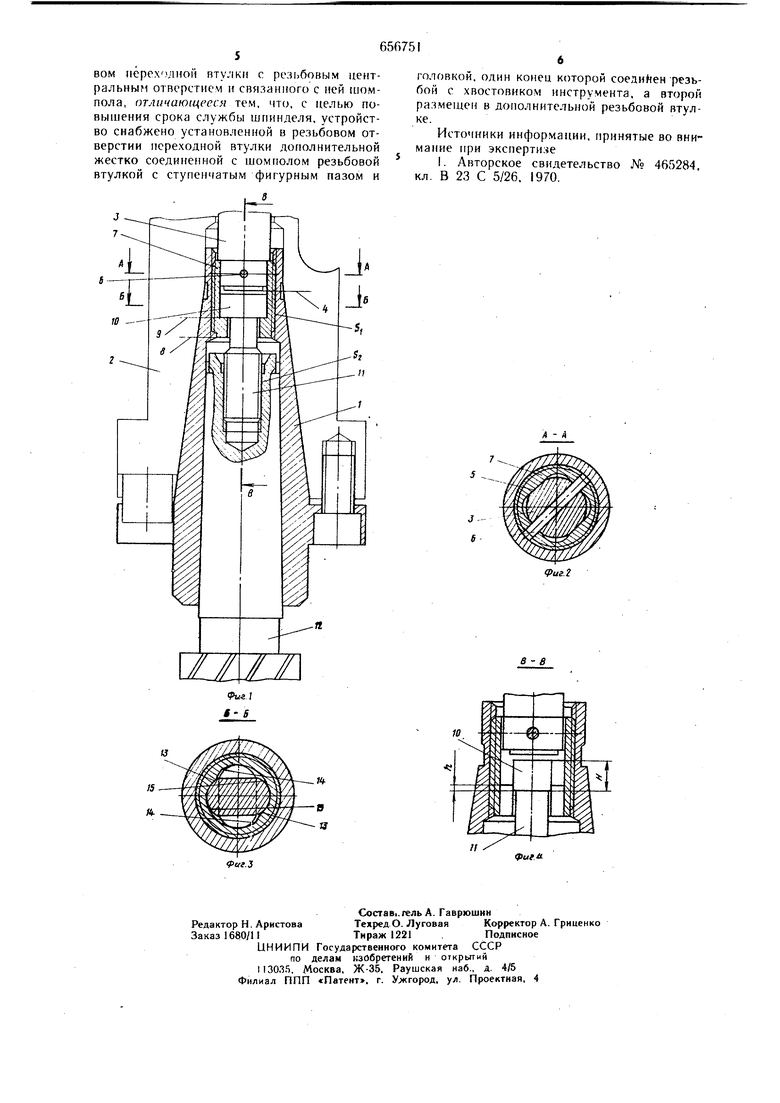

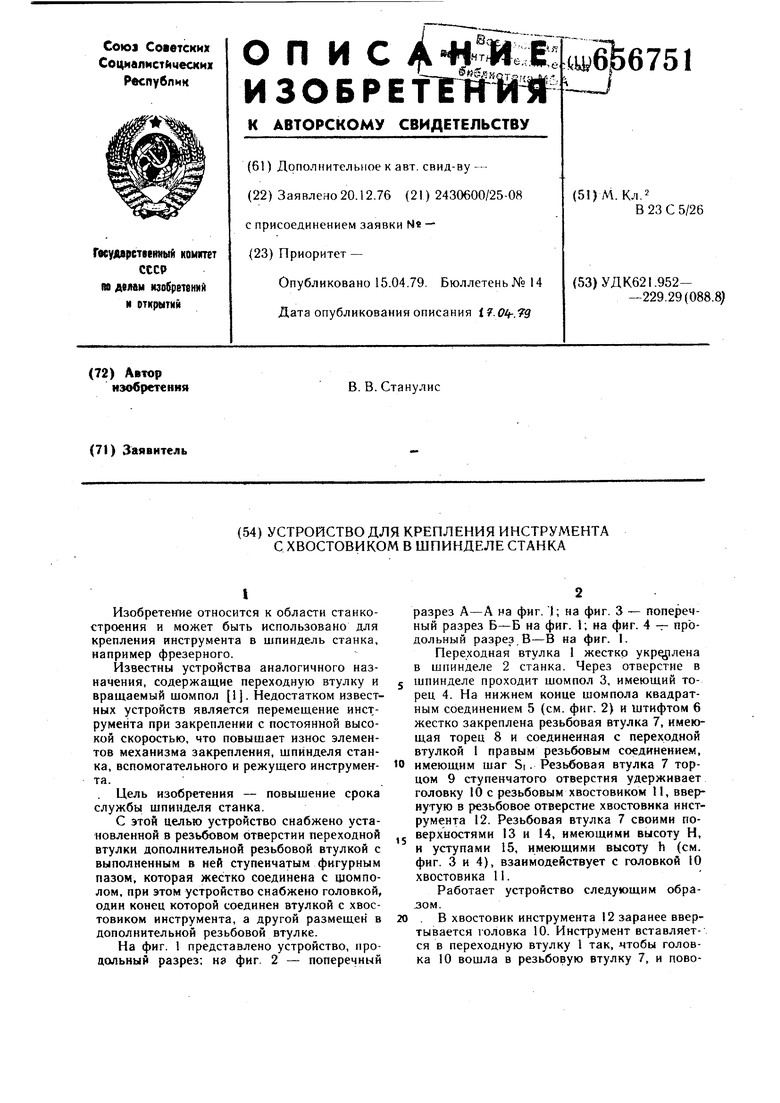

(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА С ХВОСТОВИКОМ В ШПИНДЕЛЕ СТАНКА рачивается по ходу рабочего вращения шпицделя до упора в поверхность 13 (см. фнг. 3) резьбовой втулки 7. Этими поверхностями, нмеюп1ими высоту Н, перелается головке 10 крутящий момент.при .чатяжке. Включается привод крепления ипструмента, который вращает шомпол 3 с резьбовой втулкой 7, головкой 10 и инструментом 12 в направлении, противоположном правому вращению шпинделя. Благодаря правому резьбовому соединению Si 1ПОМПОЛ 3 перемещается вверх со скоростью Si мм за один оборот, увлекая головку 10 с инструментом. Происходит ускоренное перемещение инструмента. После заклинивания хвостовика инструмента в конусе переходной втулки инструмент вращаться не будет, следовательно, будет иметь мес- то вращение в резьбовом (тоже правом) соединении хвостовик И - инструмент, имеющем шаг S. Ввиду соблюдения обязательного условия Si Si происходит замедленная, но с повышенным осевым усилием затяжка инструмента со скоростью (Si - -Sj) мм за один оборот. По достижении заданного усилия затяжки инструмента срабатывает муфта предельного момента, и привод выключается. Самопроизвольное раскрепление инструмента во время работы исключено, так как любой проворот инструмента вызывает его самозатягнвание. Повороту головки 10 во втулке 7 в сторону действия тангенциальных сил резания препятствует уступ 15 высотой h (см. фиг. 3 и 4) резьбовой втулки 7. При затяжке инструмента после заклинивания его хвостовика в переходной втулке I головка 10 вывертывается из резьбового отверстия хвостовика. Но так как осевое перемещение инструмента при затяжке (после заклинивания) невелико и определяется только упругой деформацией материалов переходной втулки 1, хвостовика инструмента 12 и головки 10, то вывертывание головки не будет превышать I -1,5 оборота. Для извлечения инструмента шомполу придается противоположное, чем при зажиме вращение. При этом резьбовая втулка 7 вворачивается в переходную втулку, а головха, после выборки люфта между поверхностью 4 омпола и головкой вворачивается в резьбовое отверстие хвостовика инструмента 12 бл агодаря контакту головки 10 с поверхностями 14 резьбовой -7 (см. фиг. 3). Торцовой поверхностью 4 шомпола 3 инструмент 12 через головку 10 выталкивается из переходной втулки 1 со скоростью (Si-Si) мм за один оборот. После расклинивания в конусном соединении хвостовик инструмента - переходная втулка будет иметь место вращение только в резьбовом соединении Si и ускоренное осевое перемещение инструмента из шпинделя со скороетью Si мм за один оборот. После остановки вращения шпинделя инструмент с головкой вынимается из переходной втулки. При отжиме ввертывание голоржи в рень бовое отверстие хвостовика инструмента также не превьипает 1-1,5 оборота, ввиду тех же причин. Тгш как niar ре.ьбы Si -const, а таг резьбы S,. зависит от размеров инструмента и прямо пропорционален им, то с уменьшением размеров инструментов разница (Si-Sj) увеличивается, т.е. увеличивается скорость осевого перемещения за один оборот и, следовательно, уменьшается осевая сила затяжки. При креплении инструмента с хвостовиком, отличным от посадочного конуса переходной втулки, он предварительно вставляется в промежуточную переходную втулку. Выталкивается промежуточная переходная втулка торцом 8 резьбовой втулки 7. При креплении инструмента с цилиндрическим хвостовиком головка 10 ввертывается в хвостовик цанги, вставленной в промежуточную переходную втулку, имеющую внутренний конус, соответствующий конусу цанги. При креплении насадного инструмента головка ввертывается в резьбовое отверстие оправки. Для надежного крепления инструмента больших размеров, а также инструмента с цилиндрическим хвостовиком, имеющего склонность проворачиваться и вытягиваться из цанги, разницу шагов (Si -Sj) можно выполнить достаточно малой. В результате этого возрастает осевая сила затяжки и не снижается прочность резьбовых соединений. что имело бы место при уменьшении шага Si резьбы при обычном креплении инструмента с помош.ью одинарного резьбового соединения. Благодаря применению дифференциаль-. ного резьбового соединения затягивание инструмента в конце шпинделя происходит с осевым усилием, пропорциональным размерам хвостовиков инструментов, приходном и том же крутящем моменте привода (и без регулировки муфты предельного момента). Это обеспечивает более длительную сохранность точностных параметров конуса шпинделя, вспомогательного и режущего инструмента, что, в свою очередь, увеличивает срок их службы. Одновременно такое выполнение устройства обеспечивает при закрепдении - ускоренное перемещение инструмента до его заклинивания в конусе переходной втулки и замедленную, но с повышенным осевым усилием затяжку после заклинивания, а при отжиме - замедленное (также с повышенным осевым усилием) выталкивание до момента расклинивания и последующее ускоренное выталкивание из шпинделя. Это сокращает вспомогательное время на смену инструмента или позволяет снизить мощность привода крепления инструмента. Формула изобретения Устройство для крепления инструмента с хвостовиком в шпинделе станка посредст

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА В ШПИНДЕЛЕ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1972 |

|

SU453246A1 |

| Устройство для крепления инструмента в шпинделе металлорежущего станка | 1973 |

|

SU486871A1 |

| Инструментальная головка | 1978 |

|

SU742047A1 |

| Устройство для крепления в шпинделе станка инструмента | 1971 |

|

SU465284A1 |

| Устройство для крепления концевого инструмента в шпинделе станка | 1986 |

|

SU1440625A1 |

| Устройство для закрепления в шпинделе станка инструмента | 1980 |

|

SU887083A1 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ И ОСВОБОЖДЕНИЯ ИНСТРУМЕНТА | 1970 |

|

SU261111A1 |

| Устройство для крепления в шпинделе станка инструмента | 1980 |

|

SU917969A1 |

| Зажимное устройство | 1989 |

|

SU1604550A1 |

| УСТРОЙСТВО для ЗАЖИМА КОНЦЕВОГО ИНСТРУМЕНТА | 1971 |

|

SU310744A1 |

Авторы

Даты

1979-04-15—Публикация

1976-12-20—Подача