(54) СХХЗТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав электродного покрытия | 1978 |

|

SU789261A1 |

| Сварочный электрод | 1976 |

|

SU656783A1 |

1

Изофетение относится к сварке, в частности к сварочным материалам, а именно к составу электродного покрытия. Известны различные электродные по крытия, HanpHVieji, состав, содержащий, следующие компоненты, вес.%:

Плавиковый шпат 72-78

Мрамор14-18

Ферротитан1-2

Марганец3-5

Слюда1-3 l.

Недостатком электронна является трудность сварки в потолочном положении ввиду неудовлетворительного формирования шва, вызванного большой жидкотекучестью ишака и затруднительной его отделимостью, из разделки.

Наиболее близким к предлагаемому по составу является электродное покрытне, содержащее следующие компоненты, вес.%:

Карбонаты металлов,15-6О

; Плавиковый шпат15-6О

От15

Двуокись титана

Ферротитан

о-ео о-ео

Марганец о-ео

Хром в 2j.

Пласти(1штсч)

Однако известный состав лактродного покрытия не обеспечоммт достаточного качества металла шва v ; бильности горения душ.

В Целью изо)етен1а1 является повышение металла шва я ста1б1В1В Ьстн го резягая дуги.

Поставленная цель достигается тем|, что состав элект1х дного покрытия, содер жащий карбонаты металлов, двуошоь титана, марганец, хром и пяастификатор, содержит рутиловый концентрат и поташ, в качестве карбонатов металлов введен доломит, а в качестве 1пл ютификатора слюда при следующем соотношешга KOKfпонентов, вес.%:

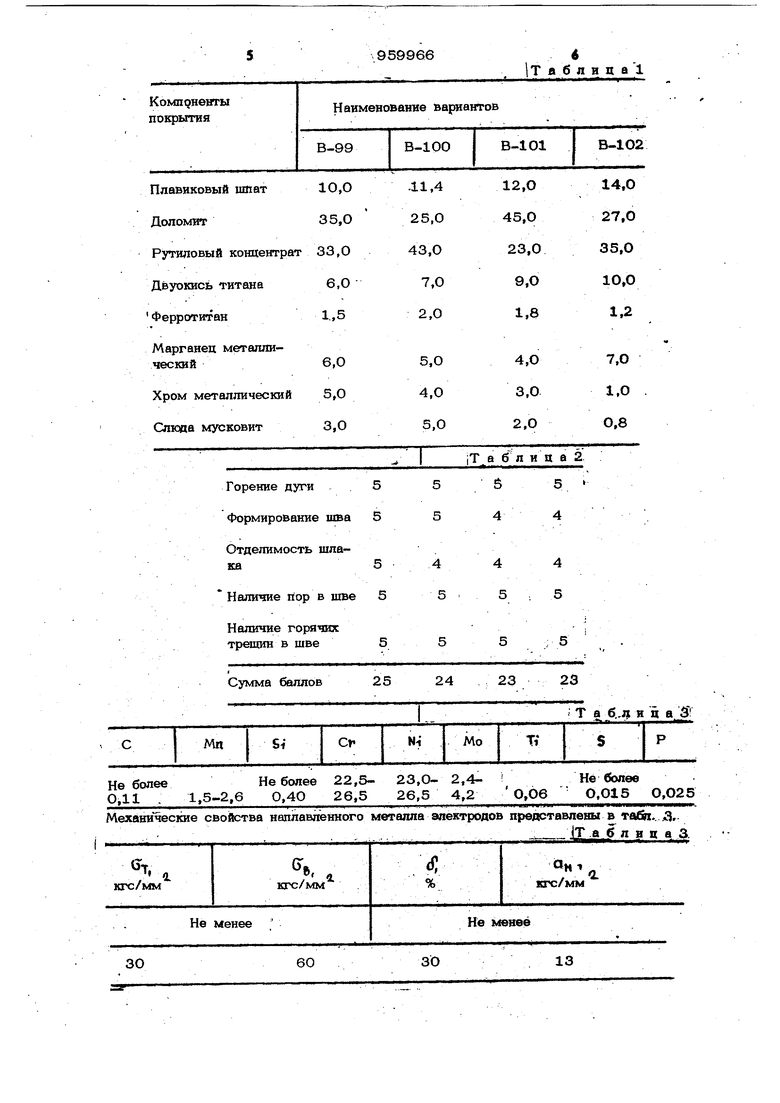

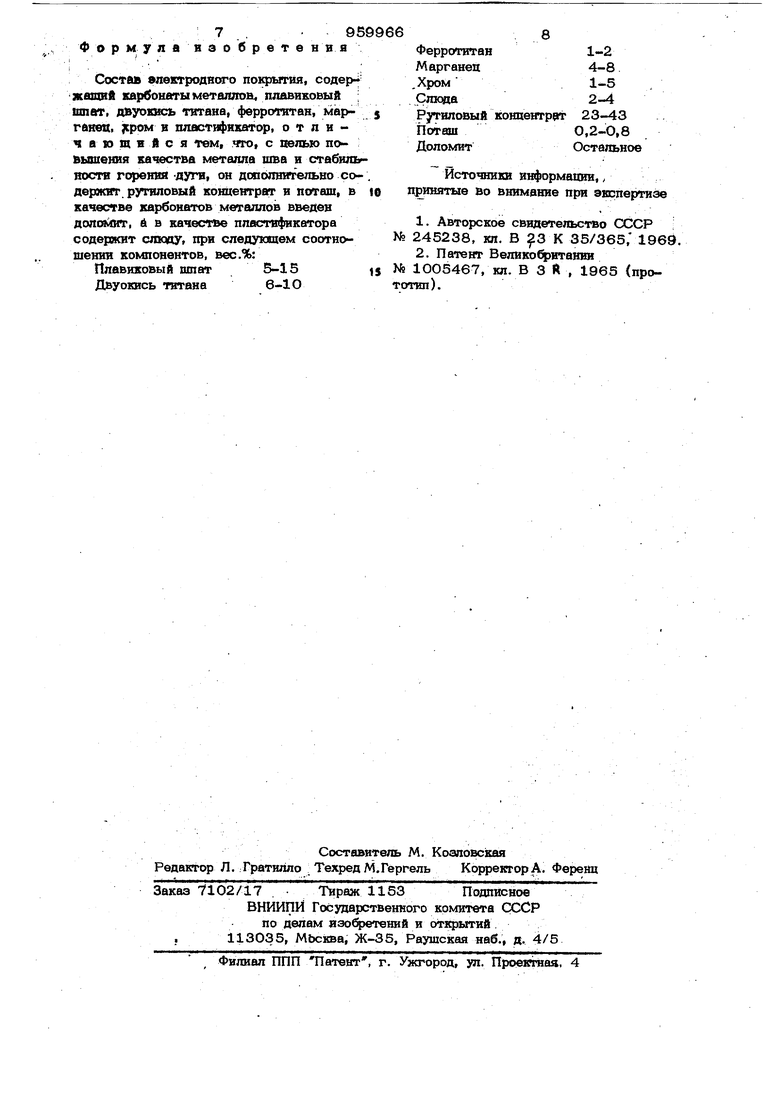

Плавиковый шпат 5-15

Двуокись титана6-10 9 Ферротитан1-2 Марганец4-8 Хром1-5 Слюда2-4 Рутиловый концентрат23-43 Поташ0,2-0,8 ДоломитОстальное Введение рутилового концентрата и поташа способствует повышению качеств сварного шва и стабильности горения ду гн. Для оценки стабильности сварочно-те нологических и специальных свойств эле тродов вйутри предлагаемого состава м тодом опрессовки на стандартном обору довании была изготовлена и испытана серия электродов с переменным содержа нием входящих ВЭпектродное покрытие компонентов (табл. 3). В качестве эле тродного стержня использовалась высоколегированная сталь марки Св-08х25Н25МЗ. Оценка производилась в баллахпо пятибапьной системе. Оптимальным вариантом оказался вариант с покрытием следукацего состава, вес.% Плавиковый шпат10 Доломит35 Рутиловый концентрат 33 Двуокись титвна6 Ферротитан1,5 Марганец металлический6 Хром металлический5 Слюда мусковит ,3 Поташ 0,5 Результаты опробования вариантов электродов при сварке в потолочном положении тавровых соединений разнородных сталей представлены в табл. 1. Показатели сварочно-технологически и специальных свойств, в баллах предi ставлены в табл. 2,. Изготовление и испытание электрод проводилось с определением основных свойств ойу азочной массы (пластичность, влагоотдача,, прочность покрытия и т.п.), сварочно-технологических свойств (стабильность горения дуги, формирование шва, отделимость шлака и т.д.), химического состава и механических свойств наплавленного металла, стойкости наплавленного металла проти образования горячих трепшн и пор. Основные свойства обмазочной масс определялись в процессе опрессовки и термообработки электродов. Сварочно-технологические свойства I оценивались при сварке оДнрстороннего 6-4 тавра в нтакнем лоложенин на образца: из разнородной стали 12 18Н1ОТ + t-ВстЗсп. Размер пластин и технология сварки по ГОСТ 9466-75. Для испытания механических свойств металла шва сваривались стыковые соединения на образцах из стали :i2xl8Hlbf и O8Xl8H10f размером. 220Х200 Г(14-18) мм и liO 2OOIf (14-18) мм с обваркой кромок в 3 слоя по варианту Б, ГОСТ 9466-75 с послойным охлаждением до 1ОО С. . Стойкость электродов против трещин и пор проверялась при сварке в потолочном положении тавровых соединений из разнородной стали 12К18Н10Т t ВстЗсп. Размер пластин, технология сварки и метод определения трещин и пор в ме1алле шва по ГОСТ 9466-75. Сварка проводилась на постоянном токе обратной полярности. Обмазочная масса предложенных электродов обладает высокими свойствами, -что позволяет наносить noKfbiTHe концентрично и равномерно по всей длине стержня, а также обеспечивает транспортировку электродов без образования вмятин в процессе термообработки в сушильн.о-прокалочных конвейерах. В процессе термообработки покрытие предлагаемого состава достаточно быстро отдает влагу, что обеспечивает высокую производительность электродного оборудования. После прокатки покрытие электродов обладает достаточно высокой прочностью, что снижает процент фака при транспортировке и хранении электродов. Электроды обеспечивают стабильное горение дуги, хорошее формирование валика, легкую отделимость шлаковой корки и минимальное разбрызгивание металла. Электроды обеспечивают стабилышй химический состав расплавленного металла и его вьюокие механические свойства (табл. 2). Химический состав на-, плавленного металла электродов представлен в табл. 3. Электроды не склонны к образованию трещин и пор при сварке во всех пространственных положениях, гго в значительной степени позволяет расширить сфору применения электродов в монтажных работах.

Наличие горячих трещин в шве

Сумма баллов Не болееНаболев 22,5- 23,00,11 . 1,5-2,6 О,40 26,5 26,5

30

60

Таблица1

23

23

24

30

13 2,4- Не более 4,2 О,Ьб О,О15 О,О25 Фо р мул а из о б р е т е нвя Состав влектродного покрытия, содер жаошй карбонаты металяон, плавиковый ; шпат, двуокись титана, ферротитан, Kiaipганеп, Хром и пластификатор, о т л и ч а ю щ я и с я тем, что, с целью повышения качества металла шва и стабильг яоств горения -дуги, он дшолнитепьно содержит рутиловый концентрат и поташ, в качестве карбонатов металлов введен долокдаг, и в качестве пластификатора содерокит слюду, при следующем соотношении компонентов, вес.%: Плавиковый шпат&-15 Двуокись титана6-10 95 8 Ферротитан1-2 Марганец4-8 .Хром1-5 Слюда2-4 Рутиловый концентрат 23-43 Поташ0,2-О,8 ДоломитОстальное Источники информации,, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 245238, кп, В 3 К 35/365, 1969. 2.Патент Великофитании 1О05467, кл. В 3 ft , 1965 (проип).

Авторы

Даты

1982-09-23—Публикация

1980-10-03—Подача