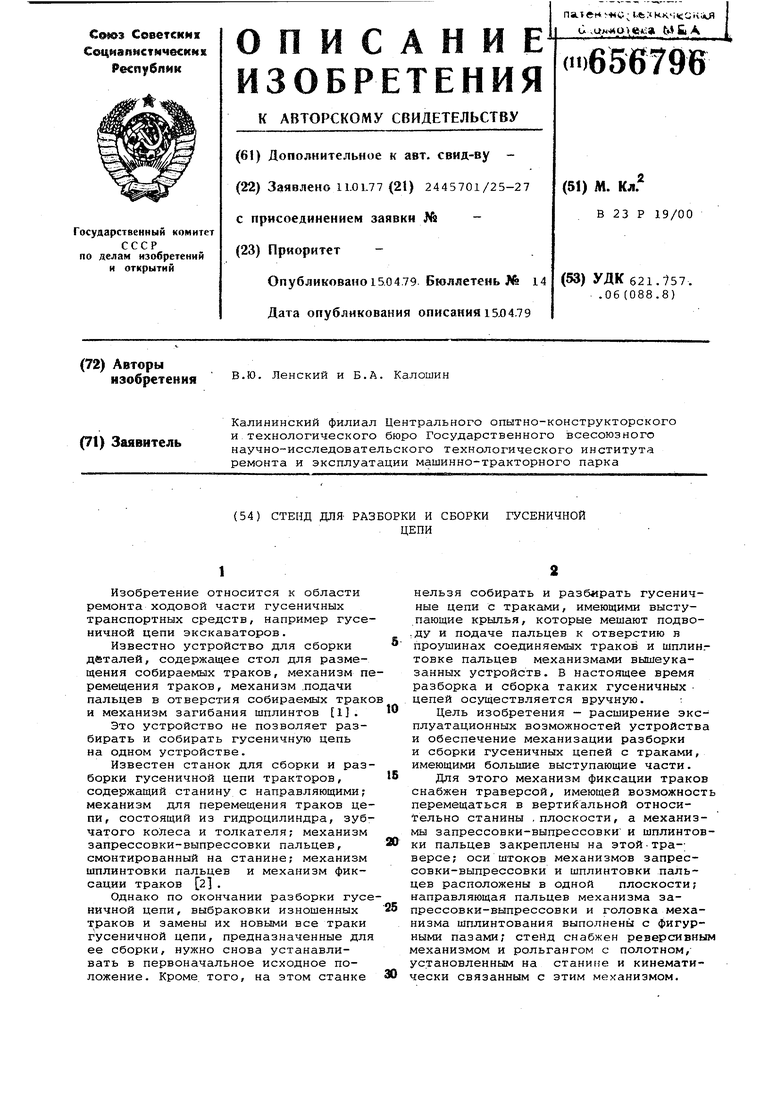

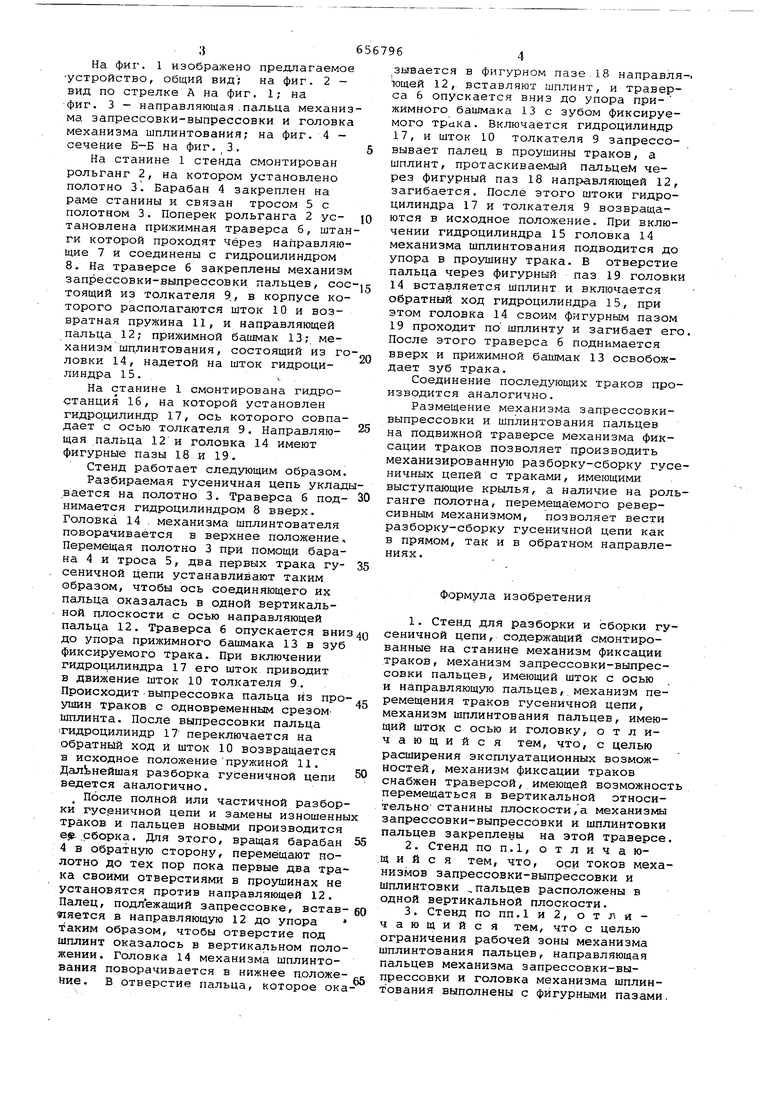

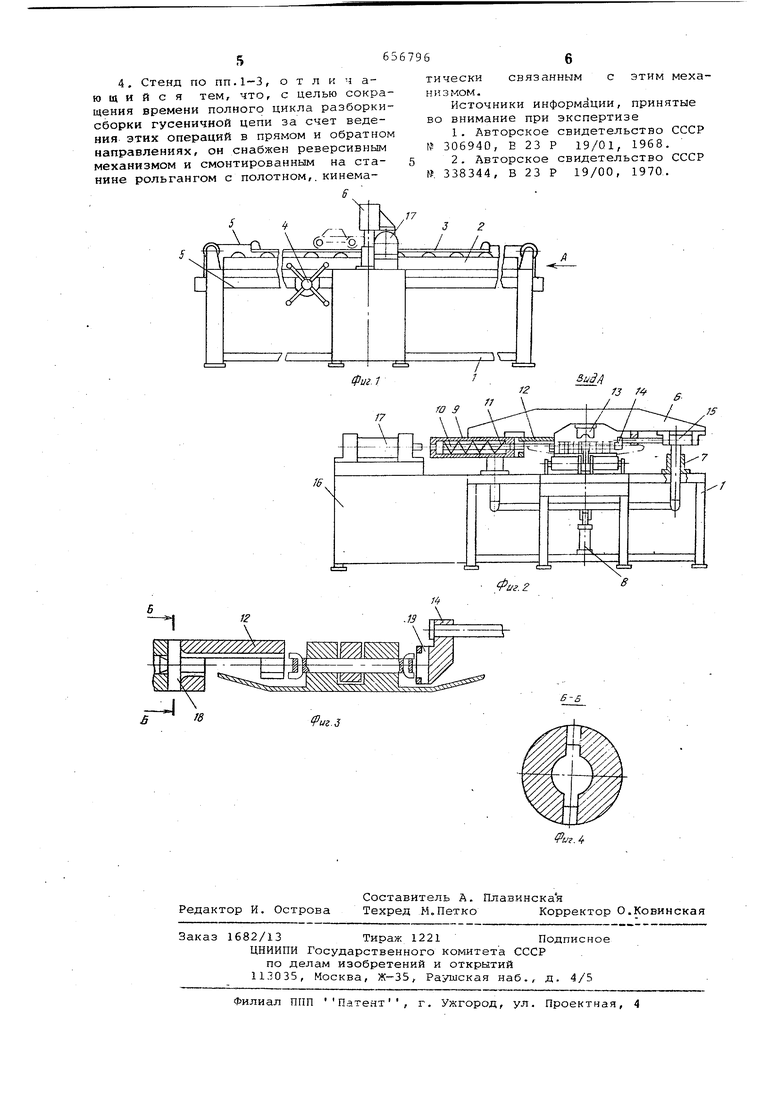

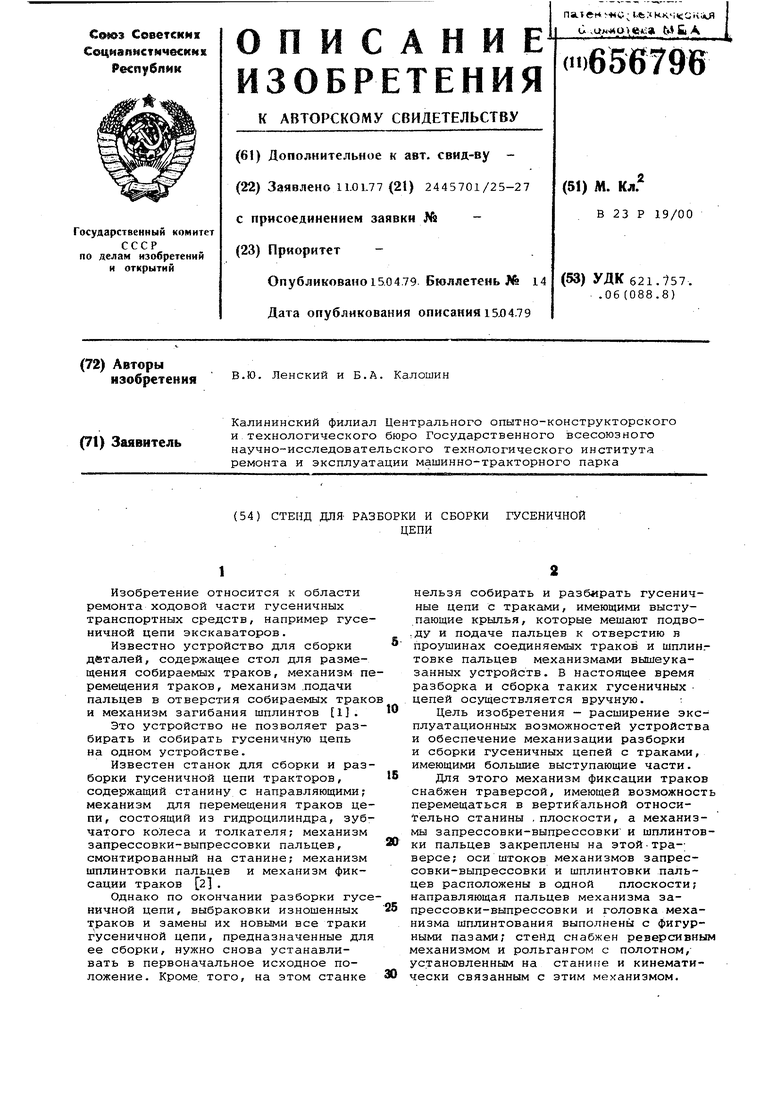

На фИ1. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - направляющая.пальца механиз ма, запрессовки-выпрессовки и головка механизма шплинтования; на фиг. 4 - сечение Б-Б на фиг.З, На станине 1 стенда смонтирован рольганг 2, на котором установлено полотно 3. Барабан 4 закреплен на раме станины и связан тросом 5 с полотном 3. Поперек рольганга 2 установлена прижимная траверса б, штан ги которой проходят через направляющие 7 и соединены с гидроцилиндром 8. На траверсе 6 закреплены механизм запрессовки-выпрессовки пальцев, coc тоящий из толкателя 9, в корпусе которого располагаются шток 10 и возвратная пружина 11, и направляющей пальца 12; прижимной башмак 13; механизм шдлинтования, состоящий из го ловки 14, надетой на шток гидроцилиндра 15. .... На станине 1 смонтирована гидростанция 16, на которой установлен гидроцилиндр 17, ось которого совпадает с осью толкателя 9. Направляющая пальца 12 и головка 14 имеют фигурные пазы 18 и 19, Стенд работает следующим образом. Разбираемая гусеничная цепь уклад вается на полотно 3. Траверса 6 поднимается гидроцилиндром 8 вверх. Головка 14 . механизма шплинтователя поворачивается в верхнее положение. Перемещая полотно 3 при помощи барана 4 и троса 5, два первых трака гу. сеничной цепи устанавливают таким образом, чтобы ось соединяющего их пальца оказалась в одной вертикальной плоскости с осью направляющей пальца 12. Траверса 6 опускается вни до упора прижимного башмака 13 в зуб фиксируемого трака. При включении гидроцилиндра 17 его шток приводит в движение шток 10 толкателя 9. Происходит выпрессовка пальца из про ушин траков с одновременным срезом шплинта. После выпрессовки пальца гидроцилиндр 17 переключается на обратный ход и шток 10 возвращается в исходное положениепружиной 11. Дальнейшая разборка гусеничной цепи ведется аналогично. , После полной или частичной разбор ки гусеничной цепи и замены изношенн траков и пальцев НОВЕЛМИ производится е«е. .сборка. Для этого, вращая барабан 4 в обратную сторону, перемещают полотно до тех пор пока первые два тра ка своими отверстиями в проушинах не установятся против направляющей 12. Палец, подлежащий запрессовке, встав этяется в направляющую 12 до упора образом, чтобы отверстие под шплинт оказалось в вертикальном поло жении. Головка 14 механизма шплинтования поворачивается в нижнее аоложе йие. В отверстие пальца, которое ок зывается в фигурном пазе. 18 направля-, ощей 12, вставляют шплинт, и траверса 6 опускается вниз до упора прижимного башмака 13 с зубом фиксируемого TpdKa. Включается гидроцилиндр 17, и шток 10 толкателя 9 запрессовывает палец в проушины траков, а шплинт, протаскиваемый пальцем через фигурный паз 18 направляющей 12, загибается. После этого штоки гидроцилиндра 17 и толкателя 9 возвращаются в исходное положение. При включении гидроцилиндра 15 головка 14 механизма шплинтования подводится до упора в проушину трака. В отверстие пальца через фигурный паз 19 головки 14 вставляется шплинт и включается обратный ход гидроцилиндра 15, при этом головка 14 своим фигурным пазом 19 проходит по шплинту и загибает его. После этого траверса 6 поднимается вверх и прижимной башмак 13 освобождает зуб трака. Соединение последующих траков производится аналогично. Размещение механизма запрессовкивыпрессовки и шплинтования пальцев на подвижной траверсе механизма фиксации траков позволяет производить механизированную разборку-сборку гусеничных цепей с траками, имеющими выступающие крылья, а наличие на рольганге полотна, перемещаемого реверсивным механизмом, позволяет вести разборку-сборку гусеничной цепи как в прямом, так и в обратном направлениях. Формула изобретения 1.Стенд для разборки и сборки гусеничной цепи, содержащий смонтированные на станине механизм фиксации траков, механизм запрессовки-выпрессовки пальцев, имеющий шток с осью и направляющую пальцев,. механизм перемещения траков гусеничной цепи, механизм шплинтования пальцев, имеющий шток с осью и головку, отличающийся тем, что, с целью расширения эксплуатационных возможностей, механизм фиксации траков снабжен траверсой, имеющей возможность перемещаться в вертикальной относительно станины плоскости,а механизмы запрессовки-выпрессовки и шплинтовки пальцев закреплены на этой траверсе. 2.Стенд по п.1, отличающийся тем, что, оси токов механизмов запрессовки-выпрессовки и шплинтовки ,пальцев расположены в одной вертикальной плоскости. 3.Стенд по пп.1 и 2, о т я я чающийс я тем, что с целью ограничения рабочей зоны механизма шплинтования пальцев, направляющая пальцев механизма запрессовки-выпрессовки и головка механизма шплинтования выполнены с фигурными пазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и разборки гусеничной цепи | 1978 |

|

SU765091A1 |

| Стенд для сборки и разборки гусеничной цепи | 1977 |

|

SU653080A1 |

| Стенд для разборки и сборки гусеничной цепи | 1979 |

|

SU872170A1 |

| Способ сборки и разборки многошарнирных деталей | 1977 |

|

SU642126A1 |

| Стенд для сборки цепей | 1977 |

|

SU721312A1 |

| Стенд для разборки гусеничной цепи | 1980 |

|

SU948601A1 |

| Установка для разборки гусеничных лент | 1988 |

|

SU1585104A1 |

| Стенд для разборки гусеничной цепи | 1985 |

|

SU1250438A1 |

| Автомат для разборки гусеничной цепи | 1975 |

|

SU560727A1 |

| Стенд для разборки и сборки гусеничной цепи | 1984 |

|

SU1227399A1 |

Авторы

Даты

1979-04-15—Публикация

1977-01-11—Подача