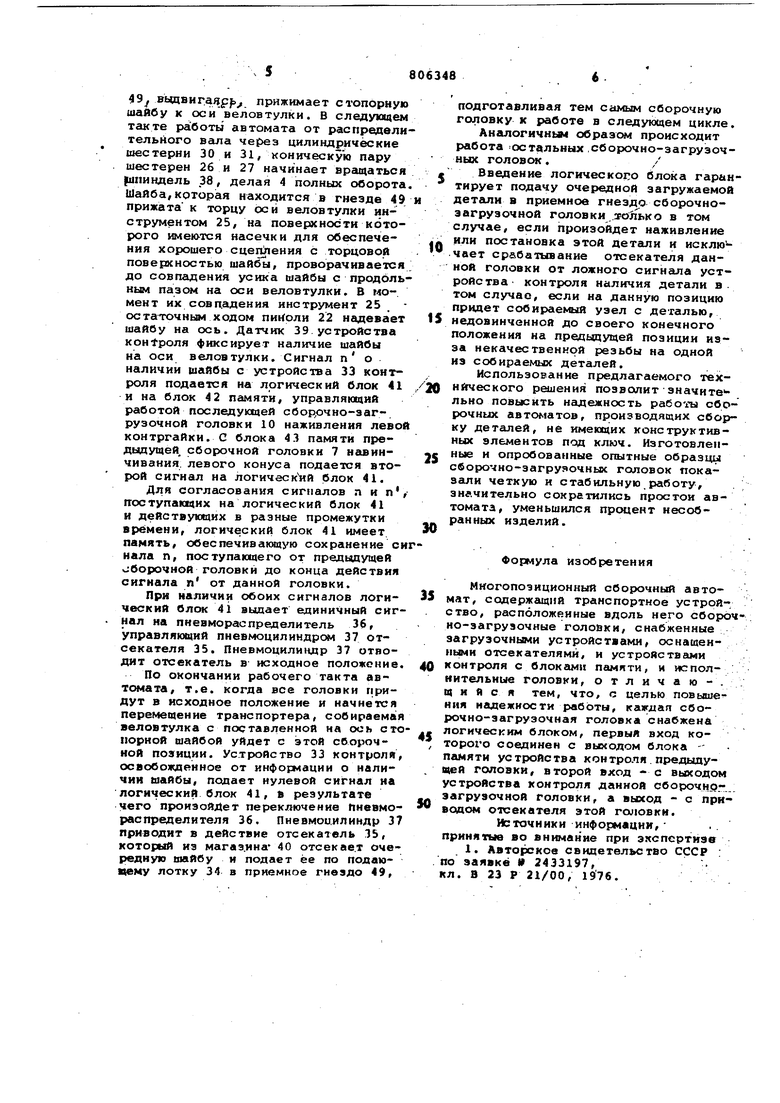

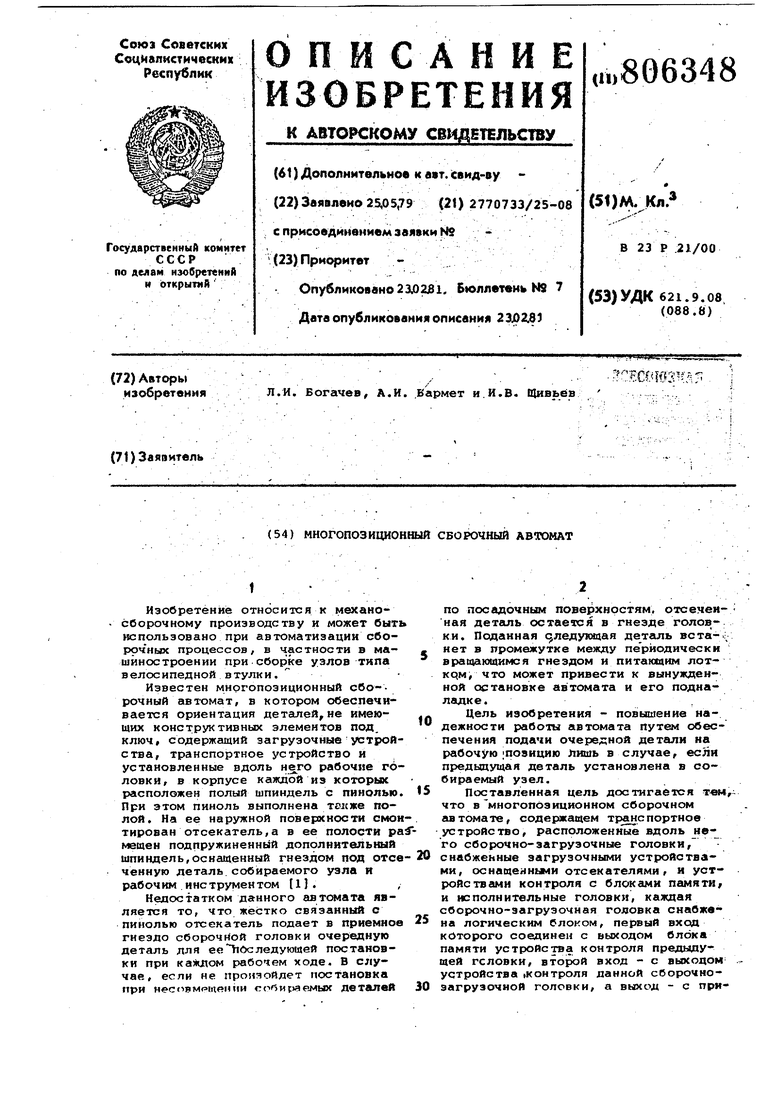

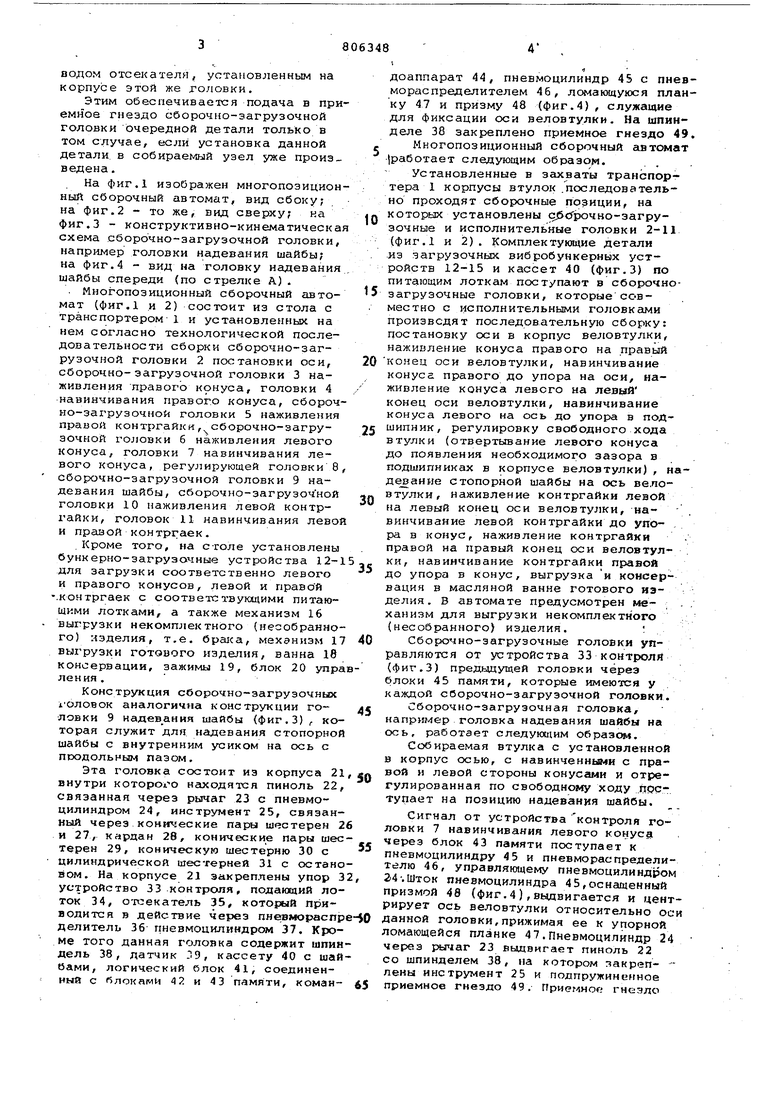

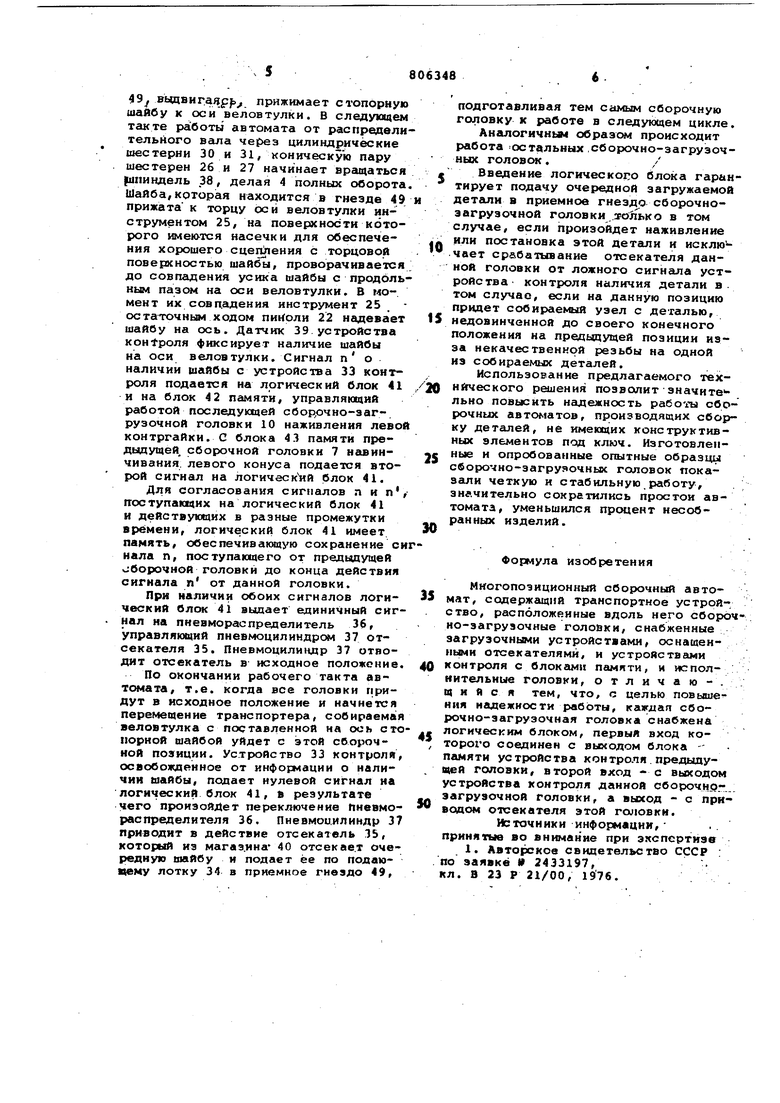

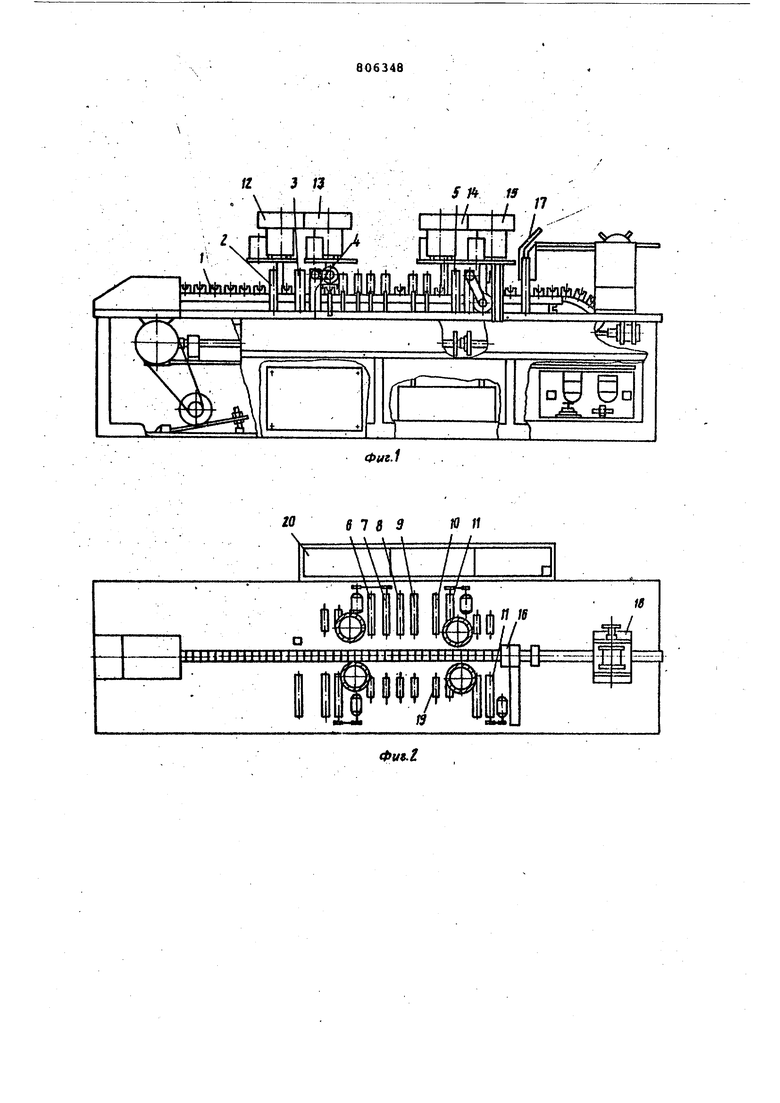

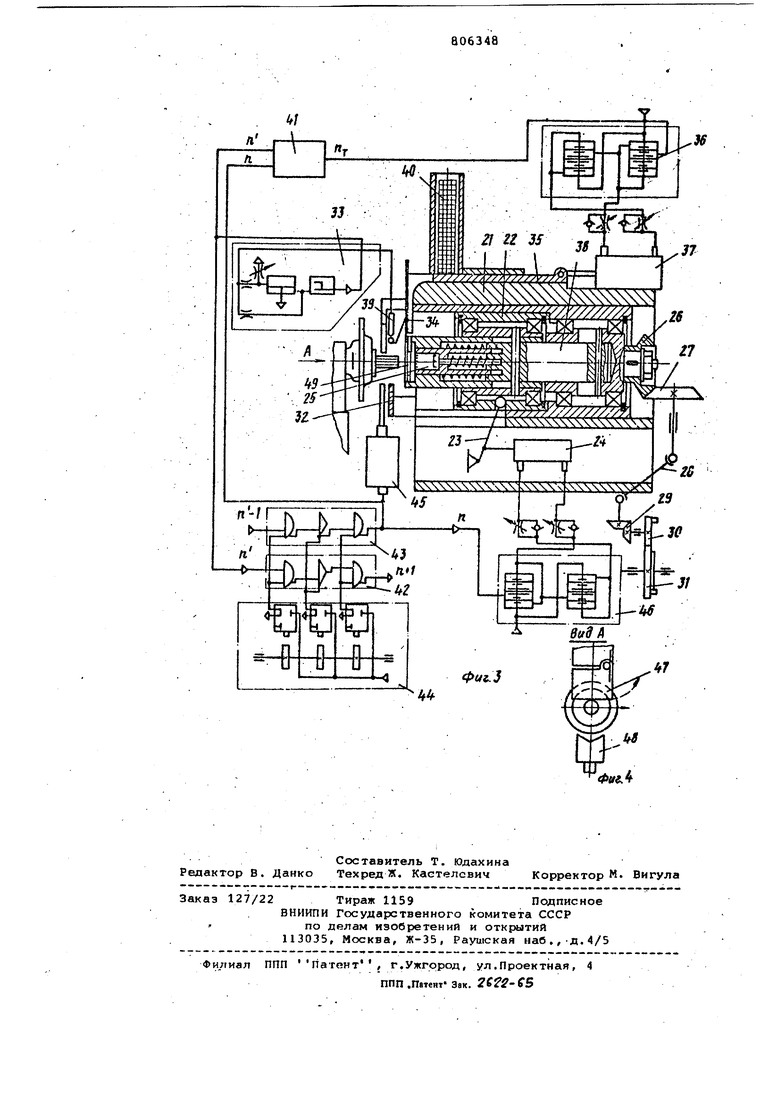

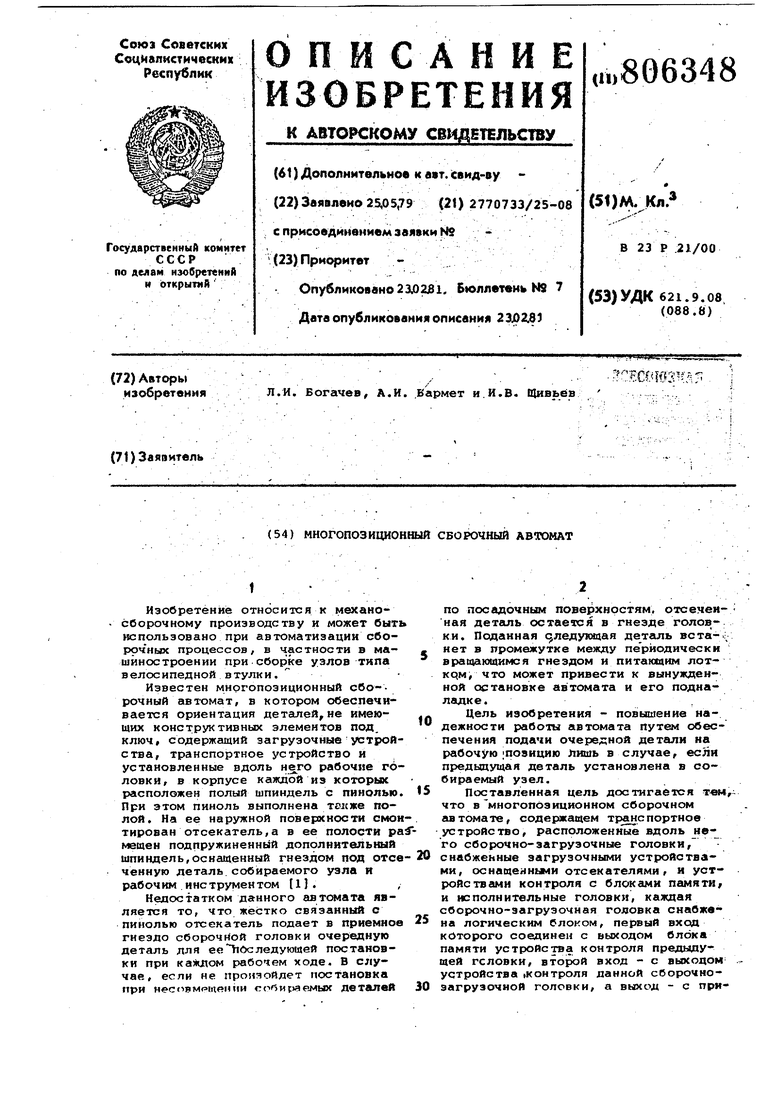

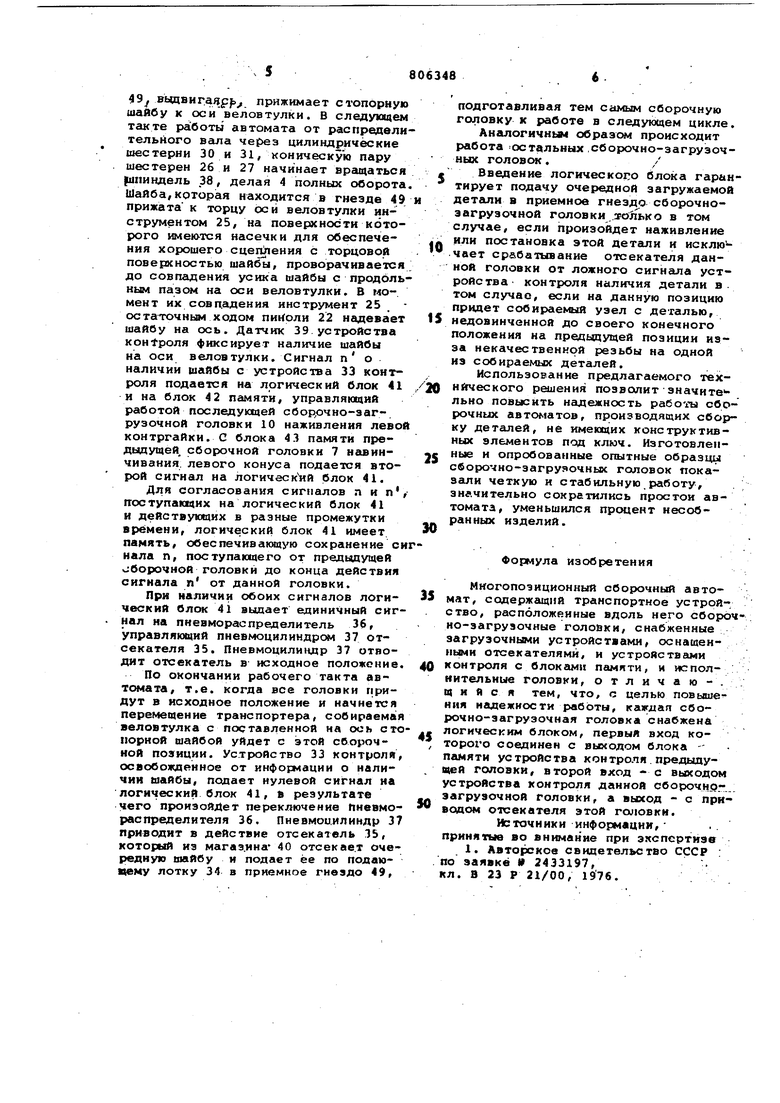

1 ..-... Изобретение относится к механосборочному производству и может быт использовано при автоматизации сборочных процессов, в частности в машиностроении при.сборке узлов типа велосипедной втулки. Известен многопозиционный сбо-рочный автомат, в котором обеспечивается ориентация деталей,не имеющих конструктивных элементов под. ключ, содержащий загрузочные устрой ства, транспортное устройство и установленные вдоль рабочие го ловки, в корпусе каждой из которых расположен полый шпиндель с пииолью При этом пиноль выполнена полой. На ее наружной поверхности смо тирован отсекатель, а в ее полости p ьющен подпружиненный дополнительный шпиндель,оснатенный гнездом под отс ченную деталь, собираемого узла и рабочим инструментом (1). Недостатком данного гштомата является то, что жестко связанный с пинолью отсекатель подает в приемно гнездо сборочйой головки очередную деталь для ее liOcледующей постановки при каждом рабочем ходе. В случае, еслн не проияойлет постановка при Hec - MpineniiM ср5и{)аемых деталей по посадочным поверхностям, отсечея- ная деталь остается в гнезде головки. Поданная следующая детгшь вста-, нет в промежутке между периодически вращающимся гнездом и питающим лоткрм, что может привести к вынужденной остановке автомата и его подналалке.. Цель изобретения - повышение на-, дежности работы автомата путем обеспечения подачи очередной детали на рабочую позицию Лишь в случае, если предыдущая деталь установлена в собираемый узел. Поставленная цель достигается т«м,что вмногопбзиционном сборочном гштомате, содержащем транспортное устройство, расположенные вдоль него сборочно-загрузочные головки, снабженные загрузочными устройствами, оснащенными отсекателями, и устройствами контроля с блоками памяти и исполнительные головки, каждая сборочно-загрузочная головка снабжена логическим блоком, первый вход которого соединен с выходом блока памяти устройства контроля предыдущей гсловки, вход - с выходом устройства .контроля данной сборочнозагрузочной головки, а выход - с приводом отсекателя, установленным на корпусе этой же головки. Этим обеспечивается подача в приемное гнездо сборочно-эагрузочной головки очередной детали только в том случае/ если установка данной детали в собираемый узел уже произведена. На фиг.1 изображен многопозиционный сборочный автомат, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - конструктивно-кинематическая схема сборочно-загрузочной головки, например головки надевания шайбы; на фиг.4 - вид на головку надевания шайбы спереди {по стрелке А), . Многопозиционный сборочный автомат (фиг.1 и 2) состоит из стола с транспортером 1 и установленных на нем согласно технологической последовательности сборки сборочно-загрузочной головки 2 постановки оси, сборочно-загрузочной головки 3 наживления правого крнуса, головки 4 навинчивания правого конуса, сборочно-загрузочной головки 5 наживления правой контргайки, сборочно-загрузочной головки 6 наживления левого конуса, головки 7 навинчивания левого конуса, регулирующей головки 8 сборочно-загрузочной головки 9 надевания шайбы, сборочно-загрузочной головки 10 наживления левой контргайки, головок 11 навинчивания левой и правой контргаек. Кроме того, на столе установлены буккерно-загрузочные устройства 12для загрузки соответственно левого и правого конусов, левой и правой -.контргаек с соответствующими питающими лотками, а также механизм 16 выгрузки некомплектн(эго (несобранно го) изделия, т.е. брака, механизм 1 выгрузки готового изделия, ванна 18 консервации, зажимы 19, блок 20 упр ления . Конструкция сборочно-загрузочных холовок аналогична конструкции головки 9 наяев ания шайбы (фиг.З) ко торая служит для надевания стопорно шайбы с внутренним усиком на ось с ПРОДОЛЬНЫМ пазом. Эта головка состоит из корпуса 2 внутри KOTopOio находятся пиноль 22 связанная через рычаг 23 с пневмоцилиндром 24, инструмент 25, связан ный через конические пары шестерен и 27, кардан 28, конические пары ше терен 29, коническую шестерню 30 с цилиндрической шестерней 31 с остан вом. На корпусе 21 закреплены упор устройство 33 контроля, подаихаий ло ток 34, отспекатель 35, который приводится в действие чердаз пневморасп делитель 36 гжевмоцилиидретл 37. Кро ме того данная головка содержит шпи дель 38, датчик 39, кассету 40 с ша Оами, логический блок 41, соединенный с блоками 42 и 43 памяти, коман доаппарат 44, пневмоцилиндр 45 с пневмораспределителем 46, ломающуюся планку 47 и призму 48 (фиг.4) , служащие для фиксации оси веловтулки. На шпинделе 38 закреплено приемное гнездо 49, МногопозиционныЯ сборочный автомат (работает следующим образом. Установленные в захваты транспортера 1 корпусы втулок .последовательно проходят сборочные позиции, на которых установлены с сГ ючно-загрузочные и исполнительные головки 2-11 (фиг.1 и 2). Комплектующие детали ,из загрузочных вибробункерных устройств 12-15 и кассет 40 (фиг.З) по питающим лоткам поступают в сборочнозагрузочные головки, которые совместно с исполнительными головками производят последовательную сборку: постановку оси в корпус веловтулки, наживление конуса правого на правый конец оси веловтулки, навинчивание конуса правого до упора на оси, наживление конуса левого на левый конец оси веловтулки, навинчивание конуса левого на ось до упора в подшипник, регулировку свободного хода втулки (отвертывание левого конуса до появления необходимого зазора в подшипниках в корпусе веловтулки), наде ание стопорной шайбы на ось веловтулкн, наживление контргайки левой на левый конец оси веловтулки, на- - . винчивание левой контргайки до упо- , ра в конус, наживление контргайки правой на правый конец оси веловтул- . ки, навинчивание контргайки правой до упора в конус, выгрузка и консервация в масляной ванне готового изделия . В автомате предусмотрен ме- ; . , ханизм для выгрузки некомплектного (несобранного) изделия.. Сборочно-загрузочные головки управляются от устройства 33 контролй (фиг.З) предыдущей головки через блоки 45 памяти, которые имеются у каждой сборочно-загрузочной головки. Сборочно-загрузочная головка, например головка надевания шайбы на ось, работает следующим образам. Собираемая втулка с установленной в корпус осью, с навинченными с правой и левой стороны конусгила и отрегулированная по свободному ходу .поступает на позицию надевания шайбы. Сигнал от устройства контроля головки 7 навинчивания левого конуса через блок 43 памяти поступает к пневмоцнлиндру 45 и пневмораспределителю 46, управляющему пневмоцялнндром 24-.Шток пиевмоцилиндра 45,оснащенный призмой 48 (Фиг.4),вьадвигается и центрирует ось веловтулки относительно оси данной головки,прижимая ее к упорной ломающейся планке 47.Пневмоцилиндр 24 через 23 выдвигает пиноль 22 со шпинделем 38, на котором яакреп- лены инструмент 25 и полпружиненное приемное гнездо 49. Приемное гнездо 49у вьщвиг.аяр прижимает стопорную шаЯбу к оси веловтулки. В следушаем такте работы автомата от распредели тельного вала через цилиндрические шестерни 30 и 31, коническую пару шестерен 26 и 27 начинает враицаться |11пиндель 38, делая 4 полных оборота Шайба,которая находится в гнезде 49 прижата к торцу оси веловтуяки инструментом 25, на поверхности которого имеются насечки для обеспечения хорошего сцеп 1ения с торцовой поверхностью шайбы, проворачивается до совпгшения усика шайбы с продоль ным пазом на оси веловтулки. В момент их совпадения инструмент 25 остаточным ходом пиНоли 22 надевает шайбу на ось. Датчик 39 устройства кoнtpoля фиксирует наличие шайбы на оси веловтулки. Сигнал п о наличии шайбы с устройства 33 контроля подается на логический блок 41 и на блок 42 памяти, управлякхций работой последукадей сбор,очно-заг-, рузочной головки 10 наживления лево контргайки. С блока 43 памяти предыдущей, сборочной головки 7 навинчивания. левого конуса подается второй сигнал на логичаск ий блок 41. Для согласования сигналов п и п поступакщих на логнческий блок 41 и действующих в разные промежутки времени, логический блок 41 имеет память, обеспечивакнцую сохранение с нала п, поступающего от предыдущей Уборочной головки до конца действия сигнала п от данной головки. При наличии обоих сигналов логический блок 41 выдает единичный сиг нал на пневмораспределитель 36, управляющий пневмоцилиндром 37 отсекателя 35. Пневмоцилимдр 37 отводит отсекатель в- исходное положение По окончании рабочего такта автомата, т.е. когда все головки придут в исходное положение и начнется перемещение транспортера, собираемая веловтулка с поставленной на ось сто норной шайбой уйдет с этой сборочиой позиции. Устрюйство 33 контроля освобожденное от информации о наличии шайбы, падает нулевой сигнал на логический блок 41, в результате чего произойдет переключение Пневмораспределителя 36. Пневмоцилиндр 37 приводит в действие отсека7ель 35, который из магаз.нна 40 отсекае.т очередную шайбу и подает ее по подаю(ему лотку 34 в приемное гнездо 49, подготавливая тем Сс1Мым сборочную головку к работе в следук1щем цикле. Ангшогичным образом происходит работа остальных.сборочно-загрузочных головок./ Введение логического блока гарантирует подачу очередной загружаемой детали в приемное гнездо сборочнозагрузочной головки .:голько в том случае, если произойдет наживление или постановка этой детали и исклю чает срабатвание отсекателя данной головки от ложного сигнала устройства контроля наличия детали в. том случае, если на данную позицию придет собираемый узел с деталью, недовннченной до своего конечного положения на предыдущей позиции изза некачественной резьбы на одной из собираемых деталей. Использование предлагаемого технического решения позволит значительно повысить надежность работы сборочных автоматов, производящих сборку деталей, не имеющих конструктивных элементов под клич. Изготовленные и опробованные опытные образцы сборочно-загруяочньк головок показали четкую и стабильную.работу, значительно сократились простои автомата, уменьшился процент несобранных изделий. Формула изобретения Ммогопозиционный сборочный автомат, содержащий транспортное устройство, расположенные вдоль него сбороч но-загрузочные голо&ки, снабженные загрузочными устройствами, оснащенными отсекателямй, и устрояствами контроля с блокгшх памяти, и tfcnon- ; нительные головки, отличаю-, щ и и с я тем, что, с целью повышения нгшежиости работы, каждап сборочно-загрузочная головка снабжена огическим блоком, первый вход которого соединен с выходом блока памяти устройства контроля.предыдуей головки, второй вход - с выходом стройства контроля данной сборочно.-. агрузочной головкн, а выход - с приодом отсекателя этой головки. Источники информации,ринятые во внимание при экспертизе 1. Авторское свидетельство СССР : о заявке 2433197, л. В 23 Р 21/00, 1976.

10 6189Ю П

У / /

H+H-F 4+ 4-H+H-i-t f Г

i

18

П IS

$;/

-ним iiii-M-tj-n II/

||§

/ /7

Фиг.