Изобретение относится к станкостр ению и может быть использовано в агрегатных станках .для обработки отвер стий во фланцах деталей типа втулки велосипеда. Известен станок для зеякерования наклонио расположенных отверстий во фланцах деталей типа втулки велосипе да, включающий инструментальную головку, несущую плиту с раздвижными качеиощимися шпинделями, приспособление для крепления детали и устройство для транспортировки 1. Однако данное устройство обладает низкой производительностью. Целью изобретения является повыше ние произвбдительности. Поставленная цель достигается тем что приспособление для крепления де тали выполнено в виде ловителя и двух стаканов,один из которых закреплен на плите головки, а другой несет ловитель, подпружинен и устано лен в первом стакане с возможностью поворота вокруг своей оси, причем между собой стаканы связаны посредством пальца. На фиг.1 изображен предлагаемый станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1. Предлагаемый станок -для зенкерования отверстий во фланцах веловтулки содержитстанину 1, на которой установлено транспортное устройство 2, силовые головки 3, инструментальные головки 4, при этом одна пара головок 3 -и 4 предназначена для обработки отверстий одного фланца веловтулки, вторая пара головок 3 и 4 - для обработки отверстий другого фланца веловтулки. Против каждой инструментальной головки 4 установлен подаватель 5. Транспортное устройство 2 содержит основание 6, на котором закреплены напргвляющие стенки 7. Между последними с возможностью поступательного перемещения установлена каретка 8 с призмами. На основании 6 жестко закреплен своими концами шток У ги,цроцилиндра Ю. Внутри штока 9 имеются каналы для подвода рабочей жидкости от системы гидроуправления. Гидроцилиндр 10 имеет выступ 11, входящий в выемку каретки 8. Для ограничения перемещений гидроцилиндра 10 и связанной с ним каретки 8 служат регулируемые упоры 12. На основании 6 установлен подпружиненный отсекатель

13, содержащий регулируемый упор 14, контактирующий с выступом 15 каретки 8.

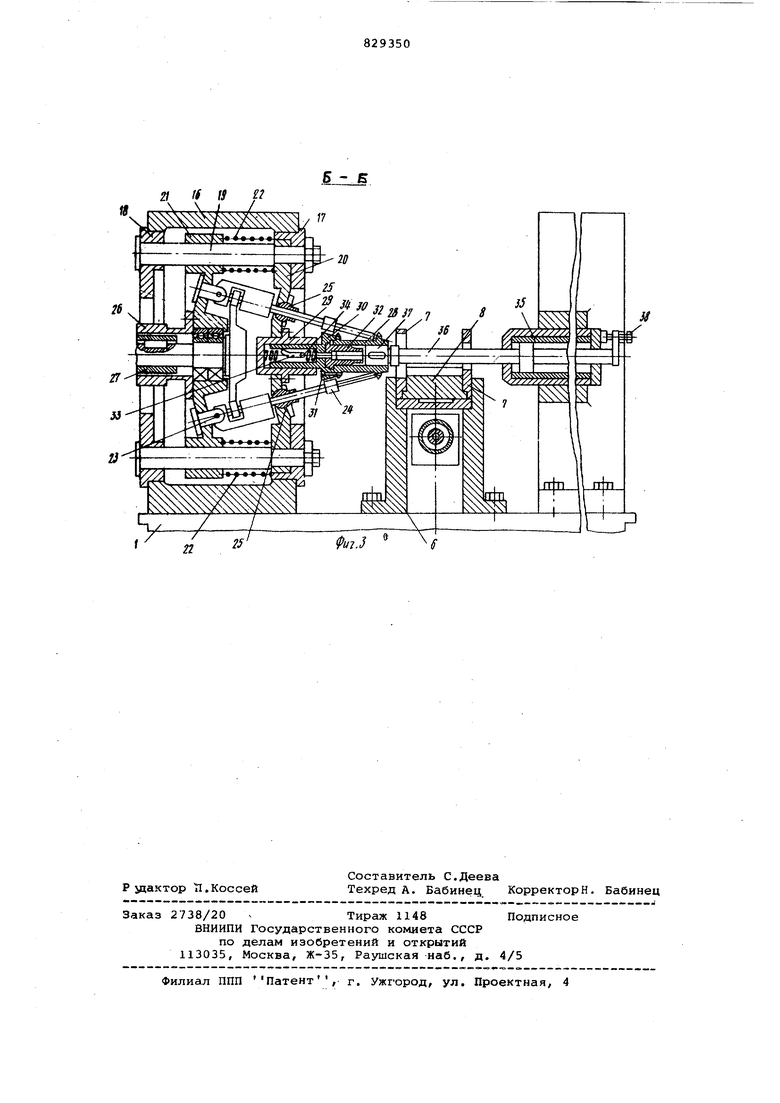

Инструментальная головка 4 содержит корпус 16, внутри, которого установлены диски 17 и 18, соединенные между собой скалками 19. К диску 17 неподвижно лрикреплена плита 20, а на скалках 19 установлена с возможностью поступательного перемещения плита 21, подпружиненная пружинами 22. На плите 21 шарнирно укреплены с помощью оси 23 качающиеся шпиндели 24 по числу отверстий во фланцах веловтулки, установленные в сферически подшипниках 25. Плита 21 жестко соединена втулкой 26 с пинолью силовой головки 3. Шпиндели 24 кинематически соединены со шпинделем 27 силовой головки 3. На плите 20 установлено приспособление для крепления обрабатываемой веловтулки 28. Приспособлен ние состоит из неподвижного стакана 29, внутри которого установлен подвижный стакан 30, несущий подпружиненный фиксатор 31 и ловитель 32. На боковой стенке подвижного стакана имеется криволинейный паз 33, с которым контактирует закрепленный в неподвижном стакане 29 палец 34. Фиксатор 31 подпружинен в сторону веловтулки пластинчатой пружиной (не показан) , Подаватель 5 выполнен в виде гидроцилиндра 35, шток 36 которого имеет на конце захват 37. На другом конце штока 36 установлен с помощью рычага регулируемый упор 38, контактирующий с неподвижным корпусом гидроцилиндра 35.

Станок работает следующим образом

Деталь 28, поступающая в левую призму каретки 8 из загрузочного лотка, перемещается в позицию против инструментальной головки 4. Для этого рабочая жидкость подается в праву полость гидроцилиндра Ю, который перемещается вместе с жестко соединеной с ним посредством выступа 11 карёткой 8 вправо. При этом освобождаеся контактирующий с выступом 15 карет 8 отсекатель 13 и под действием , своей пружины выходит вправо, удерживая очередную от выпадания. Перемещение каретки 8 с деталями происходит до взаимодействия корпуса гидроцилиндра 10 с упором 12, при этом деталь выводится на ось инструмтальной головки 4. Далее деталь пере мещается подавателем 5 в сторону инструментальной головки. При этом рабочая жидкость заполняет правую полость гидроцилиндра 35, и шток 36 с установленным на его конце захватом 37 перемещается влево. Захват 37 зходит в деталь 28 и транспортирует ее по призме каретки 8 сквозь отверстие в боковой стенке 7 до встречи с ловителем 32. Последний входит внутрь детали 28, передний фланец ее

упирается в подпружиненный стакан 30, перемещая его внутри неподвижного стакана 29, При этом жестко закрепленный в неподвижном стакане 29 палец 34 скользит по криволинейному пазу 33 стакана 30, разворачивая последний вокруг собственной оси. Вместе со стаканом 30 поворачи;0ается подпружиненны фиксатор 31 до совмещения последнего с ближайшим отверстием на фланце детали 28, после чего вращение стакана 30 и детали 28 происходит совместно, а захват 37 внутри детали проскальзывает. Этим вращением производится угловое ориентирование детали 28 относительно шпинделей 24. Поступательное перемещение штока 36 прекращается после того, как установленный на нам упор 38 подойдет к корпусу цилиндра 35. При этом деталь закреплена подпружиненным стаканом 30 на захвате 37 и зафиксирована в осевом положении упором 38, а в угловом - фиксатором 31 относительно режущих инструментов.

Затем начинается процесс механической обработки детали. От привода силовой агрегатной головки 3, через шпиндель 27 по кинематической цепочке передается вращение шпинделем 24. От поступательно-подвижной пиноли (не показана) силовой головки 3 через втулку 26 передается поступательное перемещение плите 21. Шпиндели 24 поступательно перемещаясь вместе с плитой 21, одновременно поворачиваются в шарнирном соединении вокруг оси 23 и в неподвижной плите 20 вместе со сферическим подшипником 25. Концы инструментов, установленных в шпинделях 24, сходятся к оси детали 28 и производят зенкерование отверстий с внутренней стороны заднего фланца детали 28. Во время механической обработки детали каретка 8 с пустыми призмами возвращается в-исходное положение. При этом гидроцилиндр 10 вместе с кареткой 8 перемещается влево, Выступ 15 каретки 8 нажимает на упор 14 и перемещает влево отсекатель 13, сжимая его пружину. Очередная деталь падает в левую крайнюю призму каретки 8.

По окончании процесса зенкерования всеподвижные .детали инструментальной головки 4 от привода силовой агрегатной головки 3 возвращаются в исходное положение. Затем шток 36 вместе с захватом 37 и закрепленной на не деталью 28 перемещается вправо. Деталь заходит в призму каретки 8 и, встретив стенку 7, снимается с захвата 37, который вместе со щтоком 36 продолжает свое поступательное движение вправо до выхода из каретки. При этомобработанная деталь установлена в призме каретки 8. Затем последняя с установленными..в ее призмах деталями перемещается на шаг, устанавливая при этом на первой рабочей позиции очередную деталь для обработки отверстий. Формула изобретения Станок для зенкерования наклонно расположенных отверстий во фланцах , деталей типа втулки велосипеда, вклю чающий инструментальную головку, несущую плиту с раздвижными качающимис шпинделями, приспособление для крепления детали и устройство для транпортировки, отличающийся тем, что, с целью повышения производительности, приспособление для крепления детали выполнено в виде ловителя и двух стаканов, один из которых закреплен на плите головки, а другой несет ловитель, подпружинен и установлен в первом стакане с возможностью поворота вокруг своей оси, причем между собой стаканы связаны посредством пальца. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 278358, кл. В 23 В 47/26, 1969.

S - E

f/ tf IS p I / Фи1.3 (Г d

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| УСТРОЙСТВО для ЗЕНКЕРОВАНИЯ НАКЛОННО РАСПОЛОЖЕННЫХ ОТВЕРСТИЙ | 1970 |

|

SU278358A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для подрезки соединительных концов бурильных труб | 1975 |

|

SU733865A1 |

| Устройство для автоматического изготовления якорей микроэлектродвигателей | 1990 |

|

SU1791915A1 |

Авторы

Даты

1981-05-15—Публикация

1979-06-13—Подача