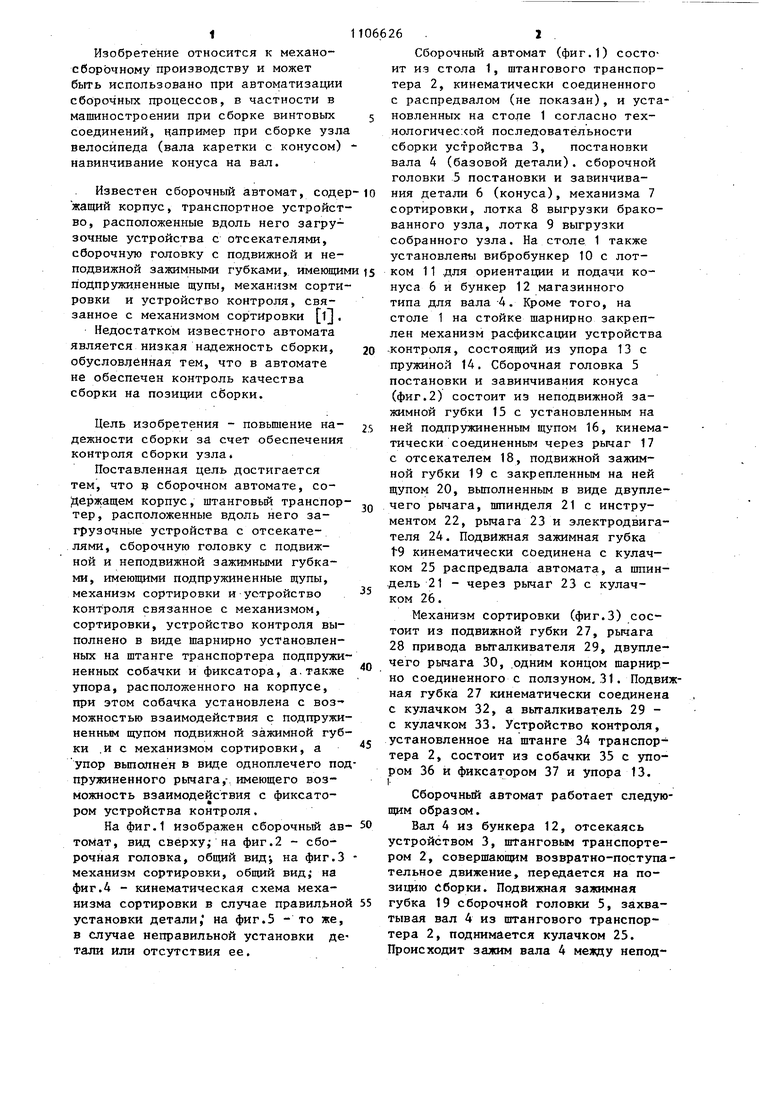

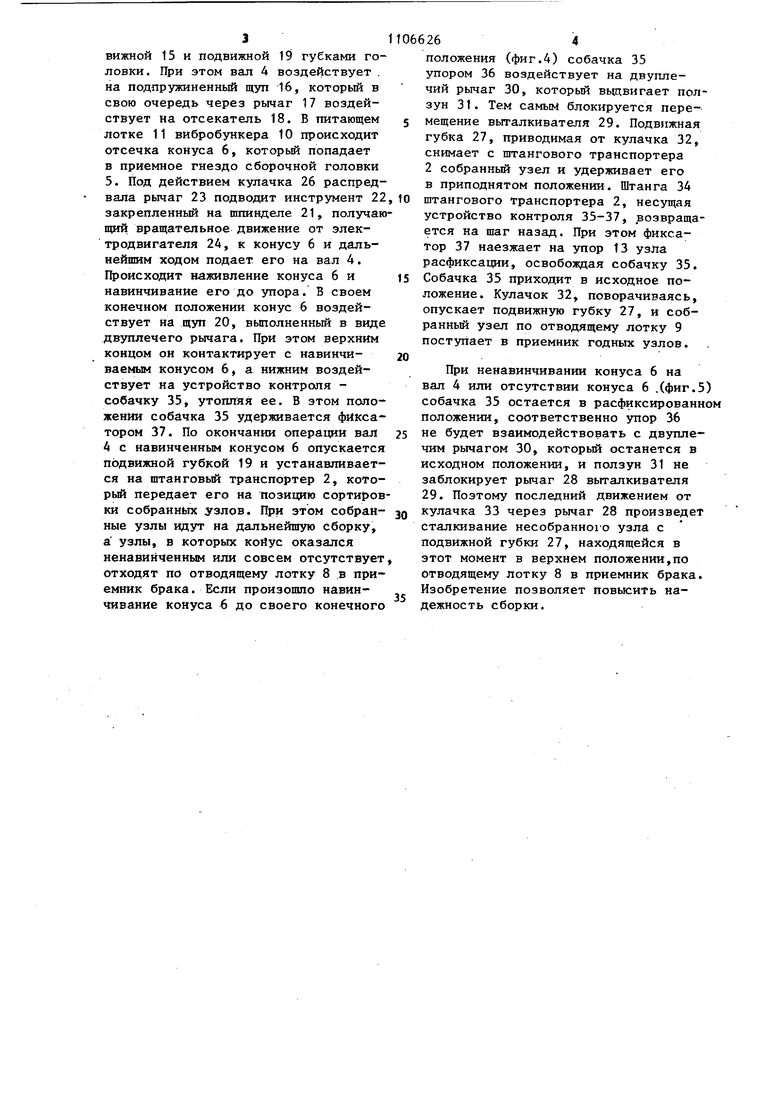

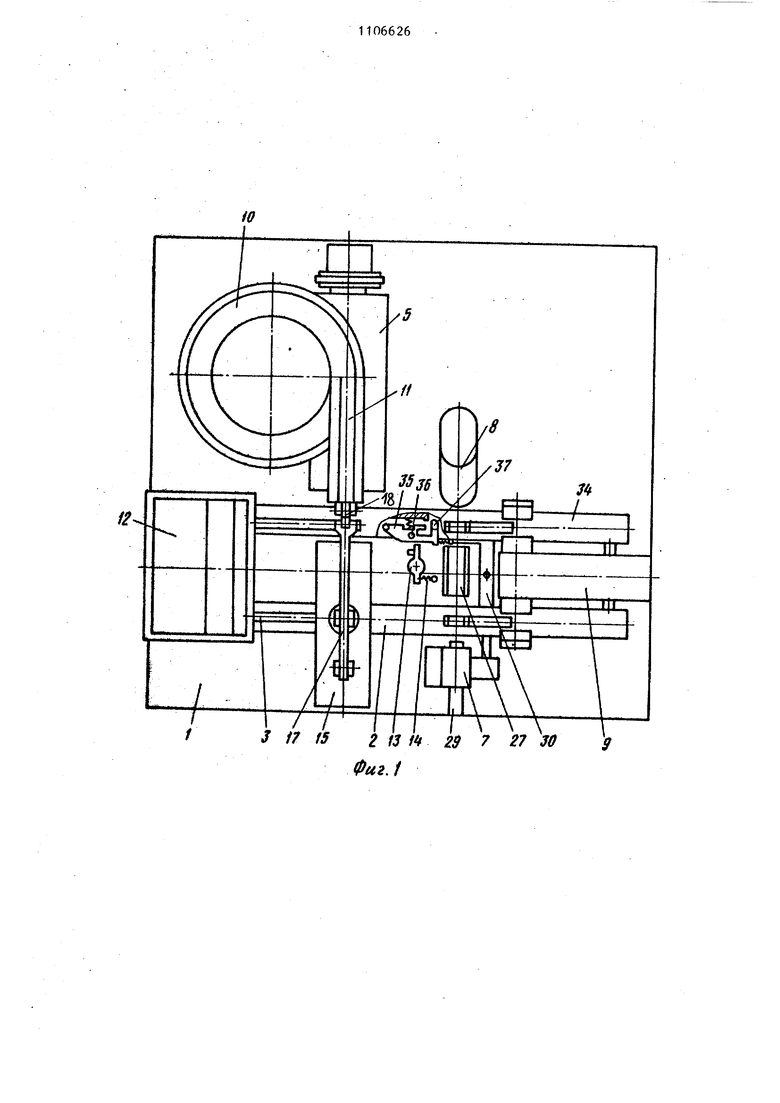

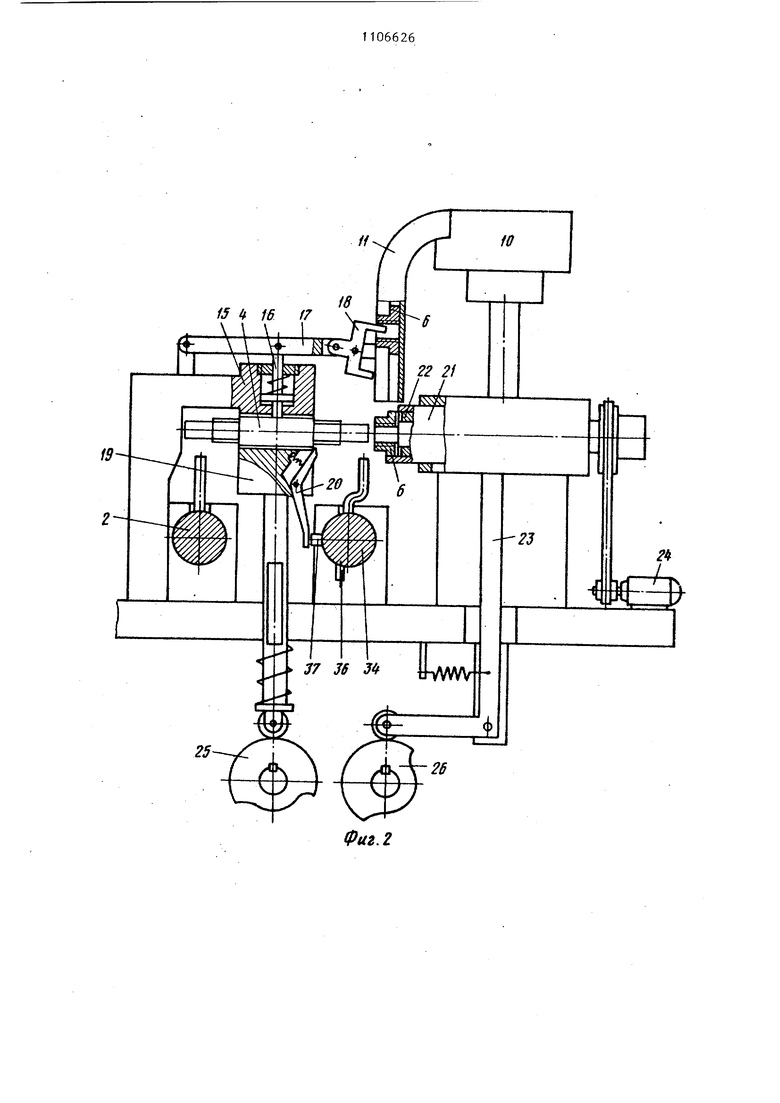

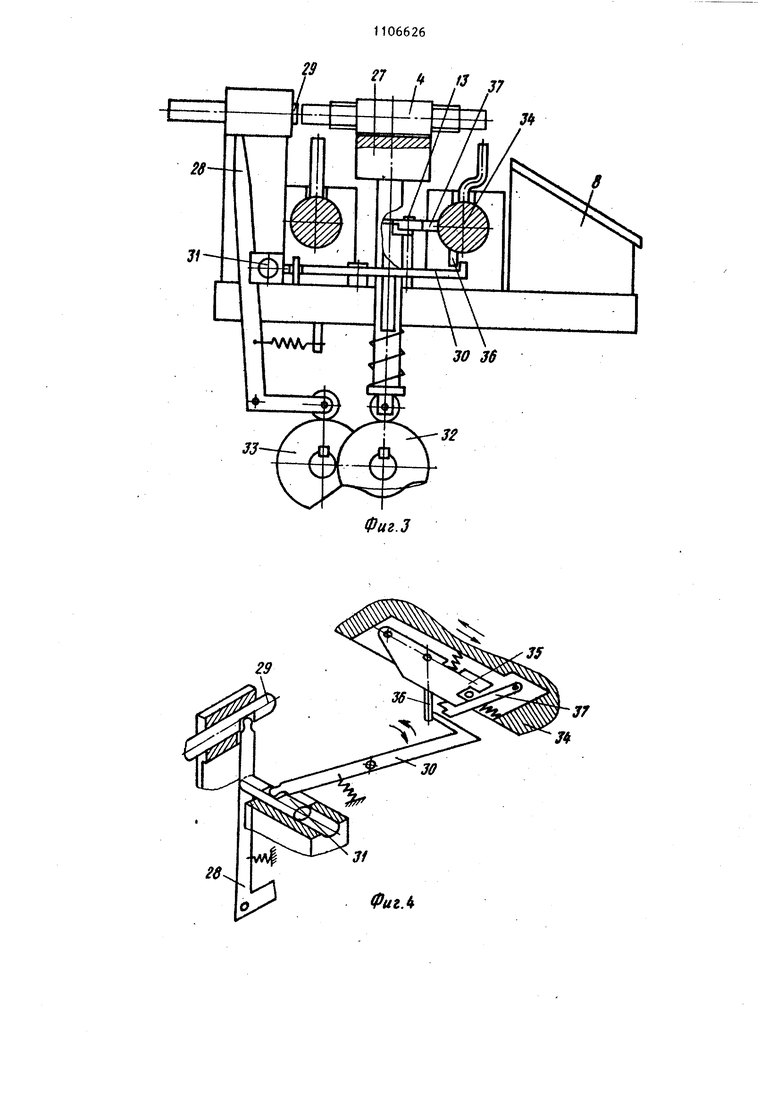

Изобретение относится к механосборочному производству и может быть использовано при автоматизации сборочных процессов, в частности в машиностроении при сборке винтовых соединений, например при сборке узла велосипеда (вала каретки с конусом) навинчивание конуса на вал. Известен сборочный автомат, содер- ю ния жащий корпус, транспортное устройст во, расположенные вдоль него загрузочные устройства с отсекателями, сборочную головку с подвижной и неподвижной зажимными губками, имеющим подпружиненные щупы, механизм сортировки и устройство контроля, связанное с механизмом сортировки l , Недостатком известного автомата является низкая надежность сборки, обусловленная тем, что в автомате не обеспечен контроль качества сборки на позиции сборки. Цель изобретения - повышение надежности сборки за счет обеспечения контроля сборки узла. Поставленная цель достигается тем, что 5 сборочном автомате, со|держащем корпус, штанговьй транспор тер, расположенные вдоль него загрузочные устройства с отсекателями, сборочную головку с подвижной и неподвижной зажимными губками, имеющими подпружиненные щупы. механизм сортировки и устройство контроля связанное с механизмом, сортировки, устройство контроля выполнено в виде тарнирно установленных на щтанге транспортера подпружи ненных собачки и фиксатора, а.также упора, расположенного на корпусе, при этом собачка установлена с воз- можностью взаимодействия с подпружи ненным щупом подвижной зажимной губ ки ,и с механизмом сортировки, а упор выполнен в виде одноплечего по пружиненного рычага,-, имеющего возможность взаимодействия с фиксатором устройства контроля. На фиг.1 изображен сборочньй Ав томат, вид сверху; на фиг.2 - сборочная головка, общий вид на фиг.З механизм сортировки, общий вид; на фиг.4 - кинематическая схема механизма сортировки в случае правильно установки детали, на фиг.З - то же, в случае неправильной установки де тали или отсутствия ее. 26 .2 Сборочный автомат (фиг.1) состоит из стола 1, штангового транспортера 2, кинематически соединенного с распредвалом (не показан), и установленных на столе 1 согласно технологичесхой последовательности сборки устройства 3, постановки вала 4 (базовой детали). сборочной головки 5 постановки и завинчивадетали 6 (конуса), механизма 7 сортировки, лотка 8 выгрузки бракованного узла, лотка 9 выгрузки собранного узла. На столе 1 также установлены вибробункер 10 с лотком 11 для ориентации и подачи конуса 6 и бункер 12 магазинного типа для вала -4. Кроме того, на столе 1 на стойке шарнирно закреплен механизм расфиксации устройства контроля, состоящий из упора 13 с пружиной 14. Сборочная головка 5 постановки и завинчивания конуса (фиг.2) состоит из неподвижной зажимной губки 15 с установленным на ней подпружиненным щупом 16, кинематически соединенным через рычаг 17 с отсекателем 18, подвижной зажимной губки 19 с закрепленным на ней щупом 20, вьшолненным в виде двуплечего рьтчага, щпинделя 21 с инструментом 22, рычага 23 и электродвигателя 24. Подвижная зажимная губка кинематически соединена с кулачком 25 распредвала автомата, а шпиндель 21 - через рычаг 23 с кулачком 26. Механизм сортировки (фиг.З) состоит из подвижной губки 27, рычага 28 привода вьп-алкивателя 29, двуплечего рычага 30, .одним концом тарнирно соединенного с ползуном, 31. Подвижная губка 27 кинематически соединена с кулачком 32, а выталкиватель 29 с кулачком 33. Устройство контроля, установленное на штанге 34 транспортера 2, состоит из собачки 35 с упором 36 и фиксатором 37 и упора 13. Сборочный автомат работает следующим образом. Вал 4 из бункера 12, отсекаясь устройством 3, штанговьм транспортером 2, совершающим возвратно-поступательное движение, передается на позицию Сборки. Подвижная зажимная губка 19 сборочной головки 5, захватывая вал 4 из штангового транспортера 2, поднимается кулачком 25. Происходит зажим вала 4 между непод3

вижной 15 и подвижной 19 губками головки. При этом вал 4 воздействует . на подпружиненный щуп 16, который в свою очередь через рычаг 17 воздействует на отсекатель 18. В питающем лотке 11 вибробункера 10 происходит отсечка конуса 6, которьй попадает в приемное гнездо сборочной головки 5. Под действием кулачка 26 распредвала рычаг 23 подводит инструмент 22 закрепленный на шпинделе 21, получающий вращательное движение от электродвигателя 24, к конусу 6 и дальнейшим ходом подает его на вал 4. Происходит наживление конуса 6 и навинчивание его до упора. В своем конечном положении конус 6 воздействует на щуп 20, выполненный в виде двуплечего рычага. При этом верхним концом он контактирует с навинчиваемым конусом 6, а нижним воздействует на устройство контроля собачку 35, утопляя ее. В этом положении собачка 35 удерживается фиксатором 37. По окончании операции вал 4 с навинченным конусом 6 опускается подвижной губкой 19 и устанавливается на штанговый транспортер 2, который передает его на позицию сортировки собранных узлов. При этом собранные узлы идзп- на дальнейшую сборку, а узлы, в которых койус оказался ненавинченным или совсем отсутствует отходят по отводящему лотку 8 в приемник брака. Если произошло навинчивание конуса 6 до своего конечного

066264

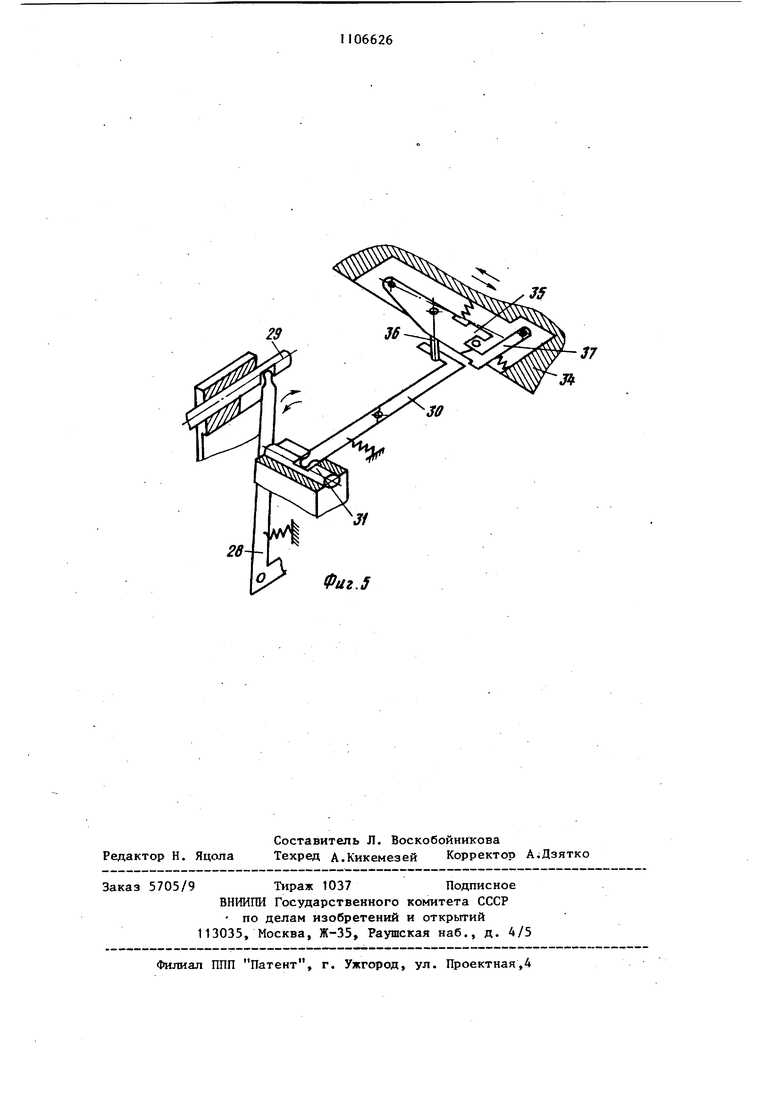

положения (фиг.4) собачка 35 упором 36 воздействует на двуплечий рычаг 30, который выдвигает ползун 31. Тем самым блокируется пере5 мещение выталкивателя 29. Подвижная губка 27, приводимая от кулачка 32, снимает с штангового транспортера 2 собранный узел и удерживает его в приподнятом положении. Штанга 34

0 штангового транспортера 2, несущая устройство контроля 35-37, возвращается на шаг назад. При этом фиксатор 37 наезжает на упор 13 узла расфиксации, освобождая собачку 35.

5 Собачка 35 приходит в исходное положение. Кулачок 32, поворачиваясь, опускает подвижнзто губку 27, и собранный узел по отводящему лотку 9 поступает в приемник годных узлов.

0

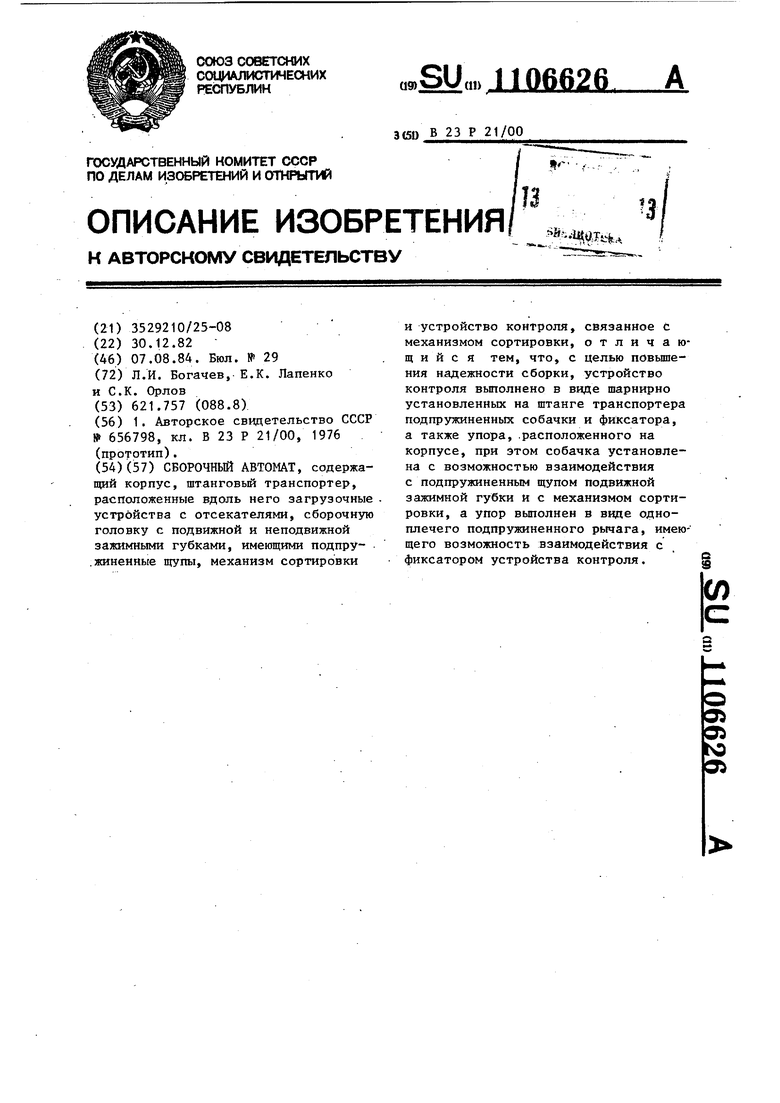

При ненавинчивании конуса 6 на вал 4 или отсутствии конуса 6 .(Фиг.5) собачка 35 остается в расфиксированном положении, соответственно упор 36

5 не будет взаимодействовать с двуплечим рычагом 30, который останется в исходном положении, и ползун 31 не заблокирует рычаг 28 выталкивателя 29. Поэтому последний движением от

Q кулачка 33 через рычаг 28 произведет сталкивание несобранного узла с подвижной губки 27, находящейся в этот момент в верхнем положении,по отводящему лотку 8 в приемник брака. Изобретение позволяет повысить надежность сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки хомута из ленты | 1972 |

|

SU562358A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Автомат для сборки резьбовых соединений | 1975 |

|

SU568530A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Устройство для обработки штучных заготовок | 1989 |

|

SU1662727A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

СБОРОЧНЫЙ АВТОМАТ, содержащий корпус, штанговьй транспортер, расположенные вдоль него загрузочные . устройства с отсекателями, сборочную головку с подвижной и неподвижной зажимными губками, имеющими подпру- . .жиненные щупы, механизм сортировки и устройство контроля, связанное с механизмом сортировки, отличающийся тем, что, с целью повьщ1ения надежности сборки, устройство контроля выполнено в виде шарнирно установленных на штанге транспортера подпружиненных собачки и фиксатора, а также упора, .расположенного на корпусе, при этом собачка установлена с возможностью взаимодействия с подпружиненным щупом подвижной зажимной губки и с механизмом сортировки, а упор выполнен в виде одноплечего подпружиненного рычага, имеющего возможность взаимодействия с фиксатором устройства контроля.

28

jy

ФигЛ

Фиг.5

J5

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1982-12-30—Подача