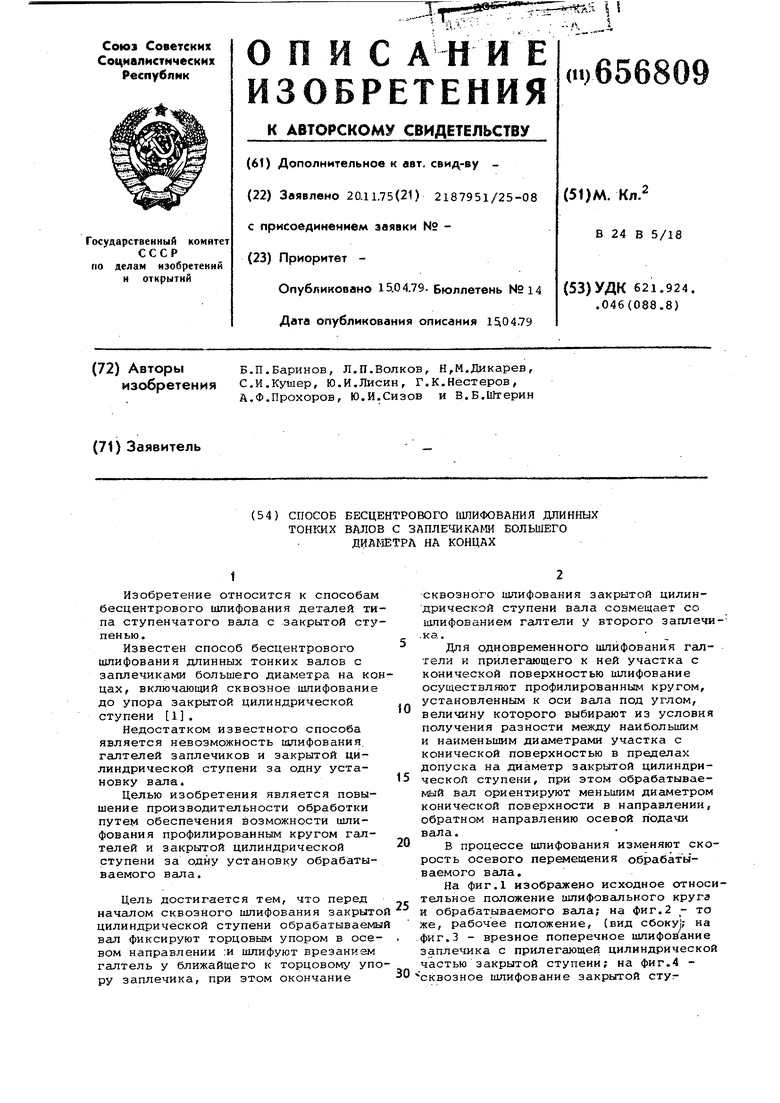

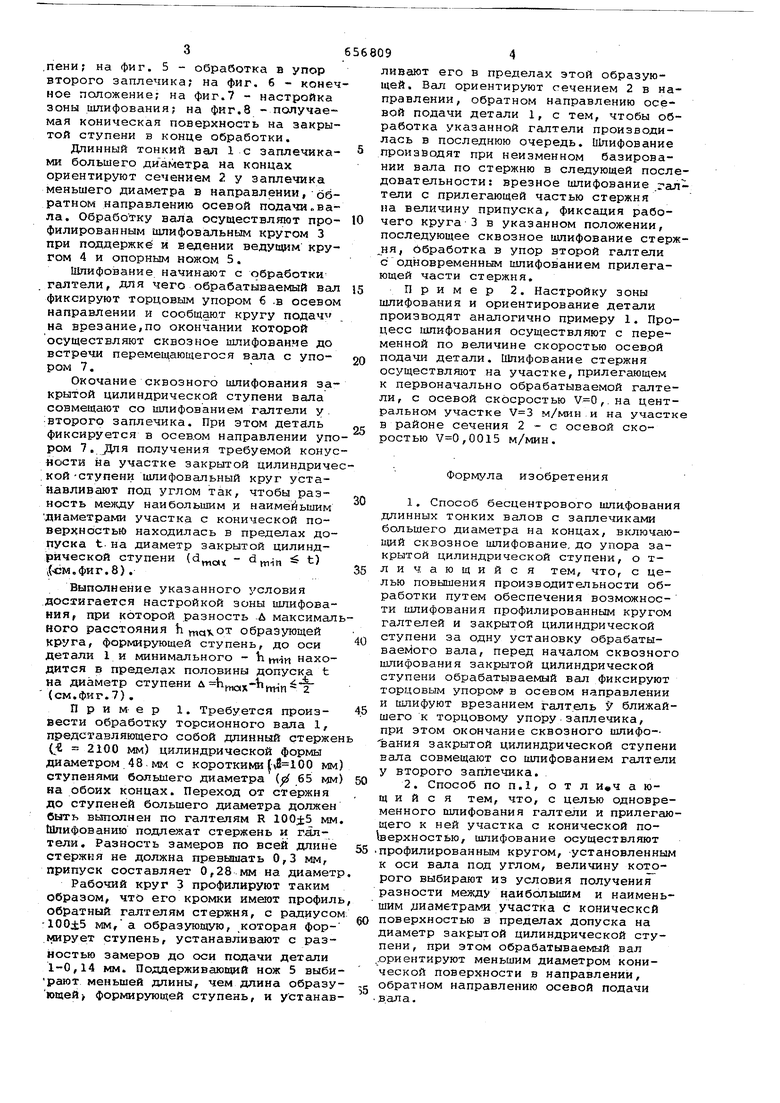

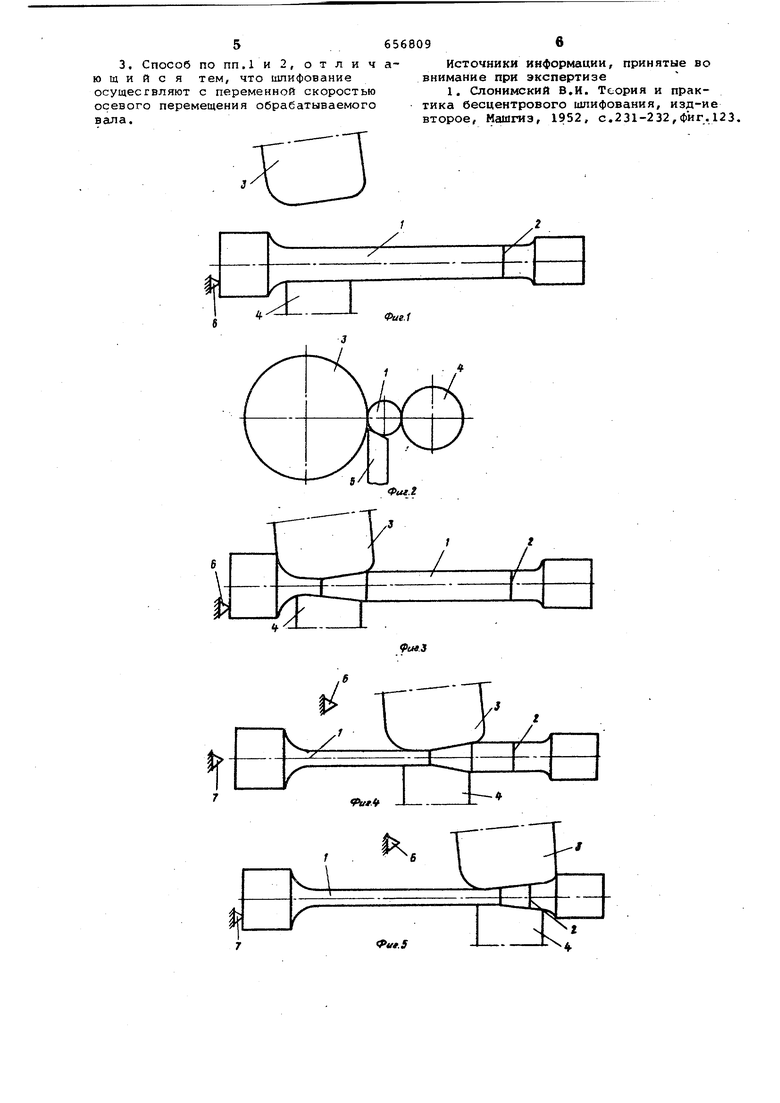

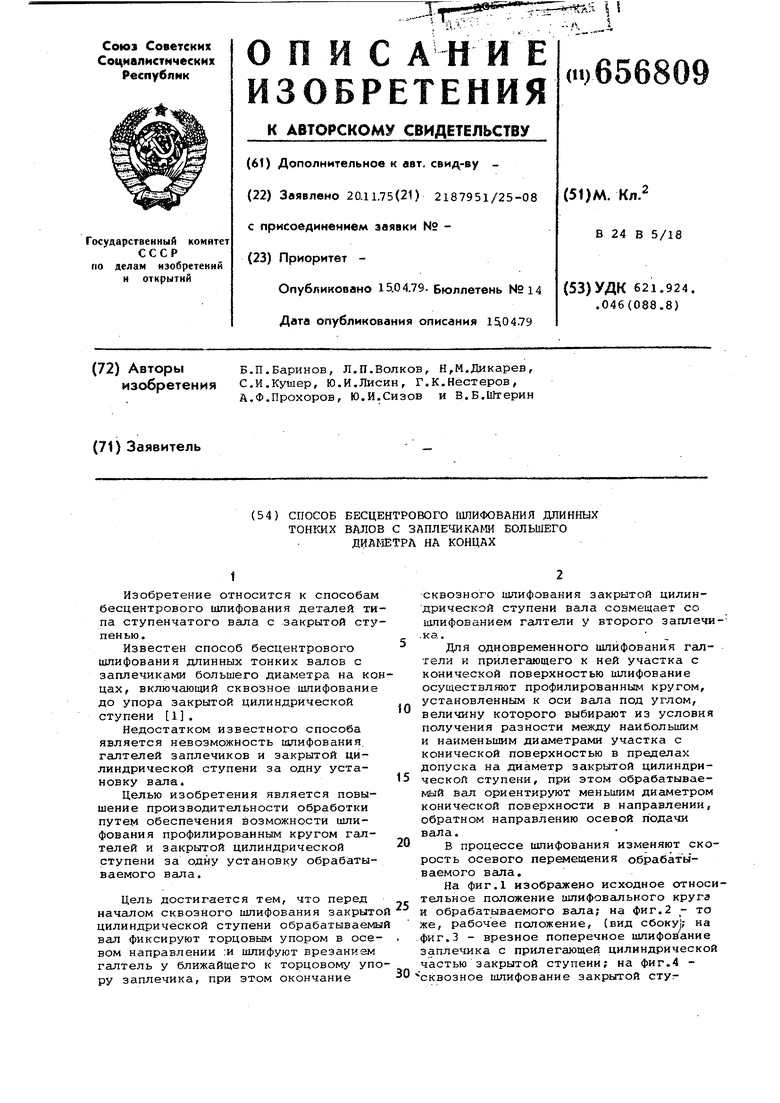

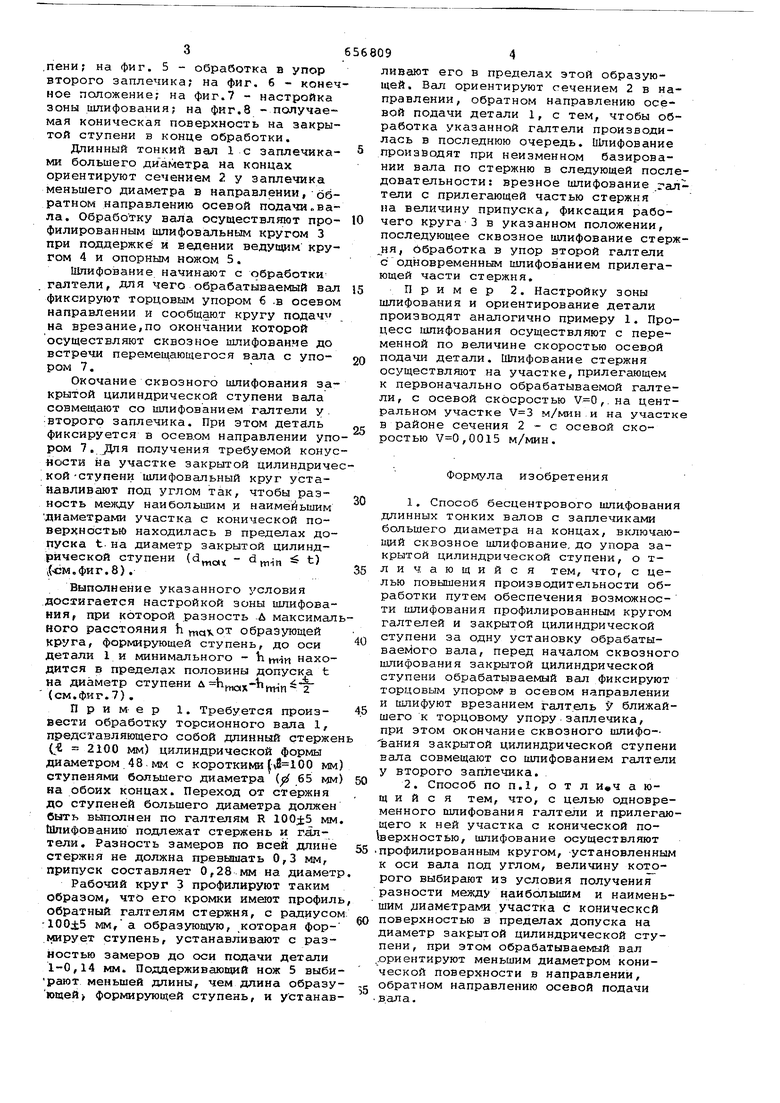

Изобретение относится к способам бесцентрового шлифования деталей ти па ступенчатого вала с .закрытой сту пенью. Известен способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на ко цах, включающий сквозное шлифование до упора закрытой цилиндрической ступени 1. Недостатком известного способа является невозможность шлифования, галтелей заплечиков и закрытой цилиндрической ступени за одну установку вала. Целью изобретения является повышение производительности обработки путем обеспечения возможности шлифования профилированным кругом галтелей и закрытой цилиндрической ступени за одну установку обрабатываемого вала. Цель достигается тем, что перед началом сквозного шлифования закрыт цилиндрической ступени обрабатываемы вал фиксируют торцовым упором в осе вом направлении :и шлифуют врезанием галтель у ближайщего к торцовому уп ру заплечика, при этом окончание сквозного шлифования закрытой цилиндрической ступени вала совмещает со шлифованием галтели у второго заплечи.ка. Для одновременного шлифования галтели и прилегающего к ней участка с конической поверхностью шлифование осуществляют профилированным кругом, установленным к оси вала под углом, величину которого выбирают из условия получения разности между наибольшим и наименьшим диаметрами участка с конической поверхностью в пределах допуска на диаметр закрытой цилиндрической ступени, при этом обрабатываемый вал ориентируют меньшим диаметром конической поверхности в направлении, обратном направлению осевой подачи вала. В процессе шлифования изменяют скорость осевого перемещения обрабатываемого вала. На фиг.1 изображено исходное относительное положение ашифовального круга и обрабатываемого вала; на фиг.2 - то же, рабочее положение, (вид сбоку ; на фиг.З - врезное поперечное шлифование заплечика с прилегающей цилиндрической частью закрытой ступени; на фиг.4 сквозное шлифование закрытой сту3 .пени; на фиг. 5 - обработка в упор второго заплечика; на фиг. 6 - конеч ное положение на фиг.7 - настройка зоны шлифования; на фиг.8 - получаемая коническая поверхность на закрытой ступени в конце обработки. Длинный тонкий вал 1 с заплечиками большего ди аметра на концах ориентируют сечением 2 у заплечика меньшего диаметра в направлении,обратном направлению осевой подачи вала. Обработку вала осуществляют профилированным шлифовальным кругом 3 при поддержке и ведении ведущим кругом 4 и опорным ножом 5. Шлифование начинают с обработки галтели, для чего обрабатываемый вал фиксируют торцовым упором € .в осевом направлении и сообщаю.т кругу подач на врезание,по окончании которой осуществляют сквозное шлифование до встречи перемещающегося вала с упором 7. Окочание сквозного шлифования закрытой цилиндрической ступени вала совмещают со шлифованием галтели у. второго заплечика. При этом деталь фиксируется в осев.ом направлении упо ром 7. Для получения требуемой конус ности на участке закрытой цилиндриче ,кой -ступени шлифовальный круг устанавливают под углом так, чтобы разность между наибольшим и наименьшим диаметрами участка с конической поверхностью находилась в пределах допуска t.на диаметр закрытой цилиндрической ступени (см.фиг.в). Выполнение указанного условия достигается настройкой зоны шлифования, при которой разность Л максимал ного расстояния Ь гюхот образующей Круга, формирующей ступень, до оси детали 1 и минимального - ti у находится в пределах половины допуска t на диаметр ступени д h,,6|{cм.фиг.7) . Пример 1. Требуется произвести обработку торсионного вала 1, представляющего собой длинный стерже (jfi 2100 мм) цилиндрической формы диаметром . 48, мгл с короткими мм ступенями большего диаметра ( 65 мм на обоих концах. Переход от стержня до ступеней большего диаметра должен быть выполнен по галтелям R мм Шлифованию подлежат стержень и галтели. Разность замеров по всей длине стержня не должна превышать 0,3 мм, припуск составляет 0,28 мм на диамет Рабочий круг 3 профилируют таким образом, что его кромки имеют профил обратный галтелям стержня, с радиус lOOiS мм,а образующую, ,которая фор мирует ступень, устанавливают с раз ностью замеров до оси подачи детали 1-0,14 мм. Поддерживающий нож 5 выб рают меньшей длины, чем длина образу- -с ющей) формирующей ступень, и устанав9ливают его в пределах этой образующей. Вал ориентируют сечением 2 в направлении, обратном направлению осевой подачи детали 1, с тем, чтобы обработка указанной галтели производилась в последнюю очередь. йШифование производят при неизменном базировании вала по стержню в следующей последовательности: врезное шлифование галтели с прилегающей частью стержня на величину припуска, фиксация рабочего круга 3 в указанном положении, последующее сквозное шлифование стерж ня, Обработка в упор второй галтели с одновременным шлифованием прилегающей части стержня. Пример 2. Настройку зоны шлифования и ориентирование детали производят аналогично примеру 1. Процесс шлифования осуществляют с переменной по величине скоростью осевой подачи детали. Шлифование стержня осуществляют на участке,прилегающем к первоначально обрабатываемой галтели, с осевой скосростью ,.на центральном участке м/мин и на участке в районе сечения 2-е осевой скоростью ,00l5 м/мин. Формула изобретения 1.Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах, включающий сквозное шлифование, до упора закрытой цилиндрической ступени, о тличающийся тем, что, с целью повышения производительности обработки путем обеспечения возможности шлифования профилированным кругом галтелей и закрытой цилиндрической ступени за одну установку обрабатываемого вала, перед началом сквозного шлифования закрытой цилиндрической ступени обрабатываемый вал фиксируют торцовым упором в осевом направлении и шлифуют врезанием галтель ближайшего к торцовому упорузаплечика, при зтом окончание сквозного шлифо-вания закрытой цилиндрической ступени вала совмещают со шлифованием галтели у второго заплечика. 2.Способ по П.1, о т л а ющ и и с я тем, что, с целью одновременного шлифования галтели и прилегающего к ней участка с конической поверхностью, шлифование осуществляют -профилированным кругом, -установленным к оси вала под углом, величину котррого выбирают из условия получения разности между наибольшим и наименьшим диаметрами участка с конической поверхностью в пределах допуска на диаметр закрытой цилиндрической ступени, при зтом обрабатываемый вал ..ориентируют меньшим диаметром конической поверхности в направлении. обратном направлению осевой подачи 56568 3, Способ по ПП.1 и 2, от л и ч аю щ и и с я тем, что шлифование осуществляют с переменной скоростью осевого перемещения обрабатываемого вала. 09 Источники информации, принятые во внимание при экспертизе 1. Слонимский В,И. Теория и практика бесцентрового шлифования, изд-ие второе, Машгиэ, 1952, с.231-232,фиг.123.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1980 |

|

SU905002A2 |

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1981 |

|

SU1115888A2 |

| Транспортно-поддерживающее устройство к бесцентровошлифовальному станку | 1980 |

|

SU994218A1 |

| СПОСОБ СКВОЗНОГО БЕСЦЕНТРОВОГО НАРУЖНОГО ШЛИФОВАНИЯ | 1992 |

|

RU2023575C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВРЕЗАНИЕМ БОРТОВ НАРУЖНЫХ КОЛЕЦ ЦИЛИНДРИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 1966 |

|

SU215750A1 |

| Устройство для бесцентровогошлифОВАНия | 1976 |

|

SU848295A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРУТКОВЫХ ЗАГОТОВОК И СПОСОБ ИХ БЕСЦЕНТРОВОГО КРУГЛОГО ШЛИФОВАНИЯ | 2011 |

|

RU2551747C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

Фиг. 2

.it

«

fut.5

Авторы

Даты

1979-04-15—Публикация

1975-11-20—Подача