Изобретение относится к металлообработке и может быть использовано при бесцентровом шлифовании деталей типа ступенчатого вала с закрытой ступенью

По основному авт.св. №. 905002 известен способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах, согласно которому перед началом шлифования вал разворачивают по отношению к его первоначальному положению а плоскости, делящей пополам двухгранный угол, образованный плоскостью опорной поверхности поддерживаннцего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, на угол, определенньй из условия обработки, и одновременно с врезным шлифованием валу сообщают перемещение в упомянутой плоскости по направлению к ведущему кругу и ножу с определенной скоростью. При этом рабочий круг разворачивают на угол, обеспечивающий снятие требуемого припуска всей его шириной DJ

Известный способ обладает следующими недостатками. При шлифовании валов, имеющих кривизну оси возрастает нагрузка на участок рабочего круга, прилегающий к передней кромке, формирующей закрытую цилиндрическую ступень вала. Налиуие кривизны вала приводит к быстрому засаливанию передней кромки и повышенному ее износу, что вызывает нарушение профиля вала месте перехода закрытой ступени в заплечик, т.е. ухудшается качество обработанной поверхности. Это обстоятельство приводит к частой правке ра бочего круга и необходимости соответствующей подналадки оборудования,что снижает производительность процесса, увеличивает расход шлифовальных кругов и правящего инструмента.

Цель изобретения - повышение качества обработки жестких валов, имеюпшх, кривизну.

Поставленная цель достигается тем, что согласно способу перед нача лом шлифования вал разворачивают по отношению к его первоначальному положению в плоскости, делящей пополам двухгранный угол, образованный плоскостью опорной поверхности поддержиБающего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, на

угол, величину которого определяют из условий обработки, осуществляют разворот рабочего круга в плоскости, проходящей через его ось и линию центров рабочего и ведущего кругов, и одновременно с врезным шлифованием валу сообщают перемещение по направлению к ведущему кругу и ножу с определенной скоростью, окончание сквозного шлифования закрытой цилиндрической ступени совмещают со шлифованием галтели второго заплечика. Одновременно со шлифованием второй галтели и прилегающей к ней части закрытой цилиндрической ступени поворачивают рабочий круг в сторону обрабатываемого вала в плоскости, проходящей через ось рабочего круга и линию центров рабочего и ведущего кругов, вокруг задней кромки рабочего круга,- формирующей закрытую цилиндрическую ступень вала на угол pi ,определяемый из соотношения

(0,7ЧО)(р-2 4р-е )

( Р

(i)

где J - радиус кривизны вала, мм; - длина поддерживающего ножа,

мм

И - высота части рабочего круга, формирующей закрытую цилиндрическую ступень вала, мм, при этом обрабатываемый вал поворачивают в сторону ведущего круга и поддерживающего ножа в плоскости, делящей двухгранный угол, образованный опорной поверхностью поддерживающего ножа, и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, вокруг задних кромок поддерживающего ножа и ведущего круга с угловой скоростью fo, ,

определяемой из соотношения

СОрад

со,

де U - угловая скорость поворота рабочего круга, рад/мин;

ь высота центра вала над линией центров рабочего и ведущего кругов, мм;

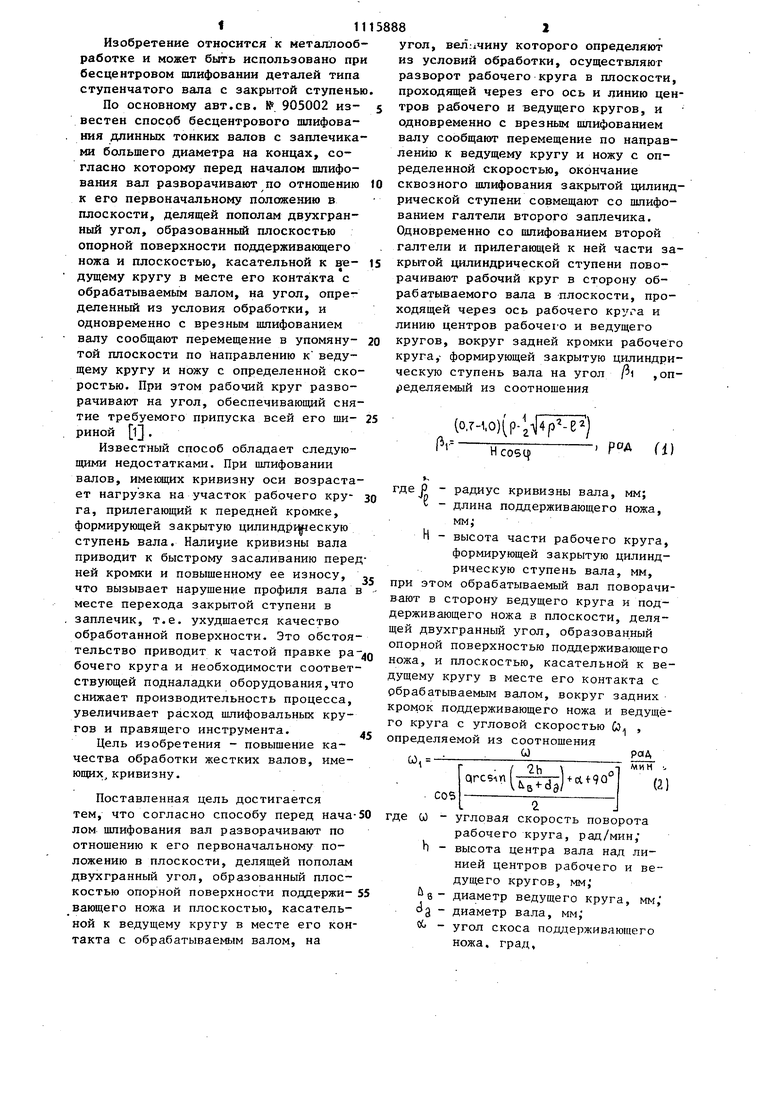

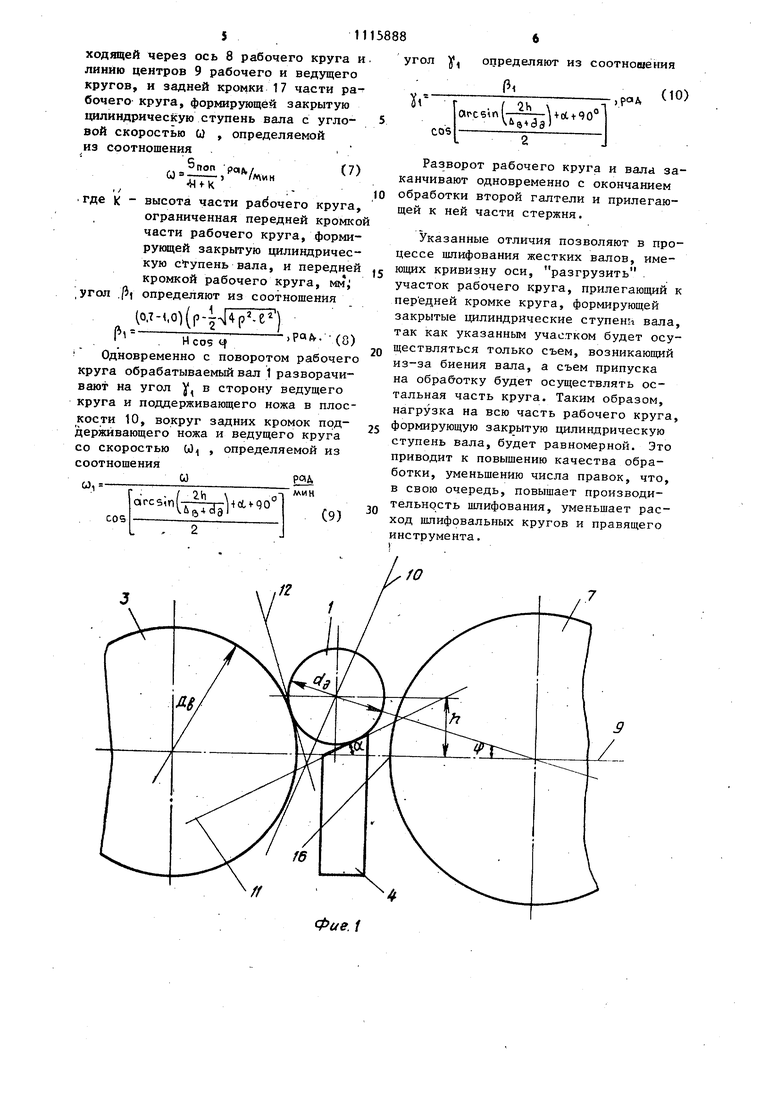

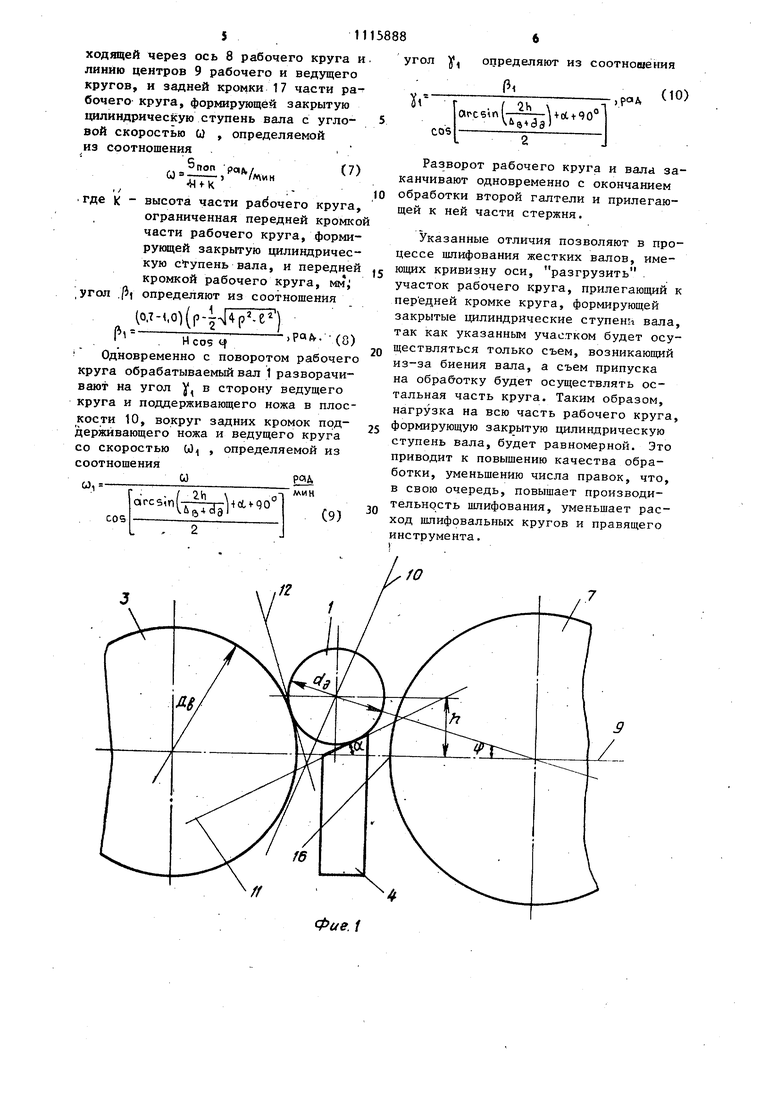

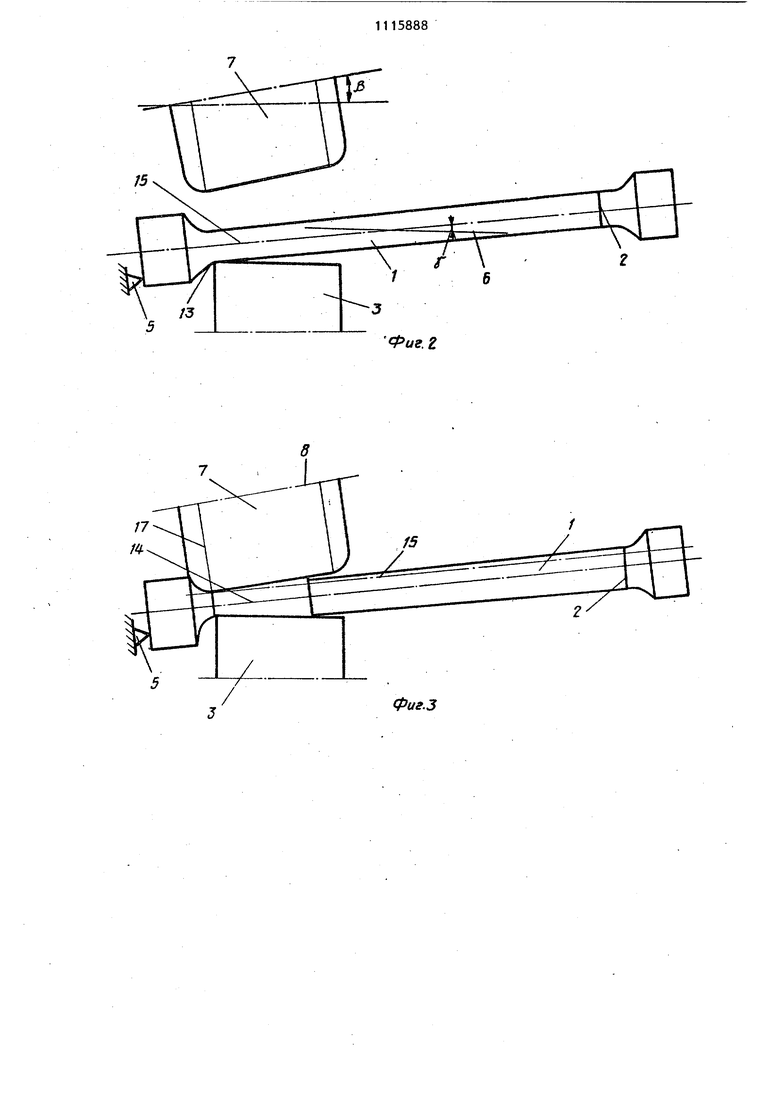

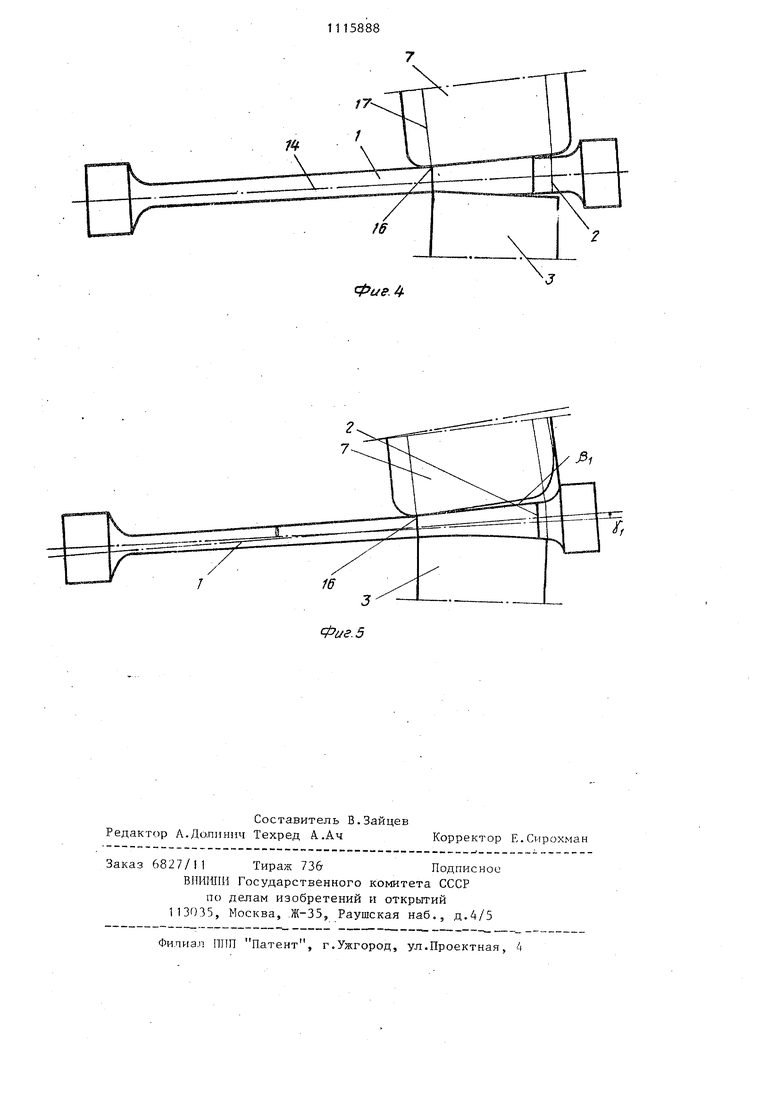

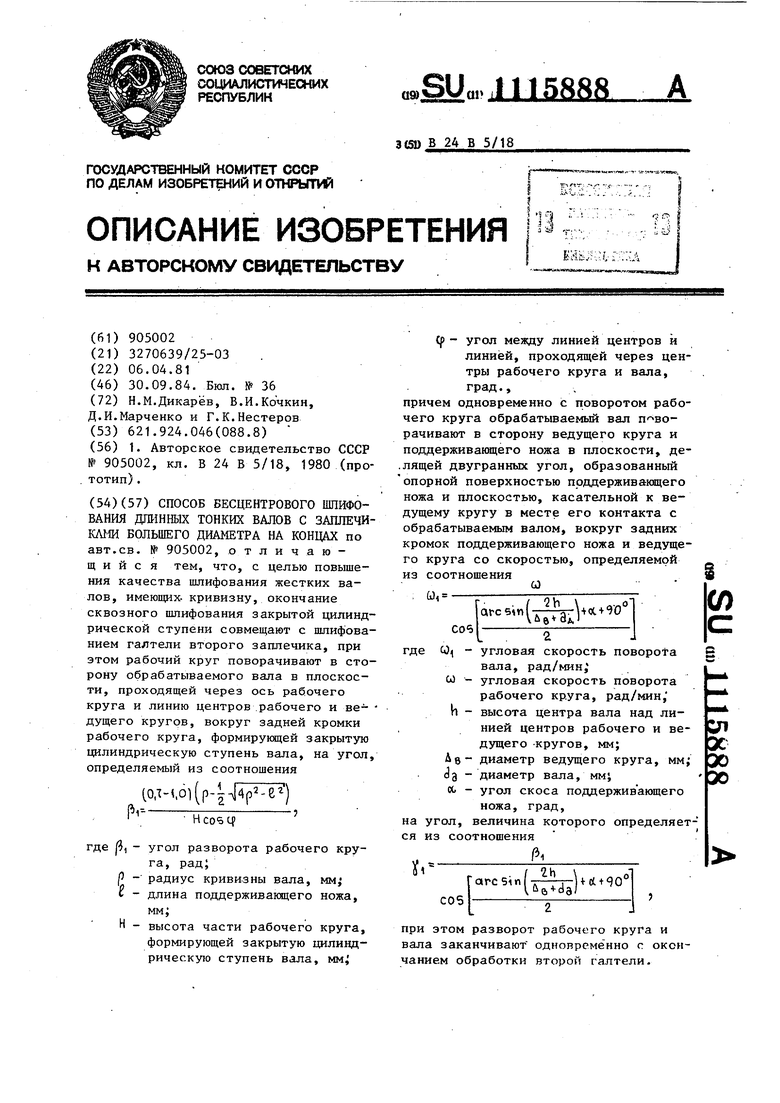

йвдиаметр ведущего круга, мм, аадиаметр вала, мм; Л - угол скоса под;держивающего ножа, град. на угол 5, , величину которого определяют из соотношения -prf i° 4lfra V (5 ( где Л - угол разворота рабочего . круга, радi Разворот рабочего круга и вала закан чивается одновременно с окончанием о работки второй галтели. На фиг.1 изображена схема установ ки вала в рабочей зоне бесцентровошл фовального станка; на фиг.2 - положе ние вала после разворота его и рабоч го круга относительно первоначальног положения; на.фиг.3 - момент окончания врезного ишифования; на фиг.4 момент шлифования части вала, прилегающей к второму заплечику и начало моментов разворота вала и рабочего круга; на фиг.5 - момент окончания шлифования вала. Обрабатываемый вал 1 с заплечикам большего диаметра на концах ориентир ют сечением 2 в направлении, обратно направлению осевой подачи вала, и кладут на ведущий круг 3 и поддерживающий нож 4. Вал 1 фиксируют торцовым упором 5 в осевом направлении. При этом ось вала 1 занимает свое первоначальное положение 6. Рабочий круг 7 устанавливают в плоскости, проходящей через ось 8 рабочего круг и линию 9 центров рабочего круга и ведущего под углом , величину которого определяют из соотношения 4(0.1,Q( Нсо5 f где t - половина припуска на обработ ку, мм; Р - радиус кривизны вала, мм; - длина поддерживающего ножа, мм; Н - высота ч.асти рабочего круга, формирующей закрытую цилиндрическую ступень вала, мм; tp - угол между линией центров и линией, проходящей через цен ры рабочего круга и вала, град. После этого посредг.твом транспортных устройств (не показаны) ось вала устанавливают под углом у по отношению к его первоначальному полскению 6 в плоскости 10, делящей пополам двухгранный угол, образованный плоскостью 11 опорной поверхности поддерживающего ножа и плоскостью 12, касательной к ведущему кругу 3 в месте его контакта с обрабатываемым валом. Величину угла у. определяют из соотношенияiHo.35...0,5(p-i44p )f г J OV, Т огссоб I, л) -к. йв-вэ L 2 J . где h - высота центра вала над линией центров рабочего и ведущего кругов, мм; UB диаметр ведущего круга, мм; АЗ диаметр вала, мм; Л - угол скоса поддерживаю ;его ножа, град. После разворота вал имеет точечные контакты 13с кромками ведущего круга 3 и поддерживающего ножа 4 на границе, ближайшей к торцовому упору галтели и цилиндрической ступени. После этого шлифуют врезанием галтель с прилегающей частью закрытой цилиндрической ступени у ближайшего к торцовому упору заплечика, причем одновременно с врезным шлифованием валу сообщают перемещение в плоскости 10 по направлению к ведущему .кругу 3 и поддерживающему ножу 4 со скоростью V , определяемой из соотношения5попДАМ; где5пп„ - поперечная подача, мм/мин. По окончании врезного пшифования ось вала займет положение 14,-параллельное положению 15. После чего осуществляют сквозное шлифование закрытой ступени. Окончание сквозного шлифования совмещают со шлифованием второй галтели, причем одновременно поворачивают рабочий круг 7 на угол в сторону обрабатываемого вала 1 в плоскости, проходящей через ось 8 рабочего круга и линию 9 центров рабочего и ведущего кругов, вокруг точки 16 пересечения плоскости, проходящей через ось 8 рабочего круга и линию центров 9 рабочего и ведущего кругов, и задней кромки 17 части рабочего круга, формирующей закрытую цилиндрическую ступень вала с угловой скоростью 0) , определяемой из соотношения Snon РИА./(7) где li - высота части рабочего круга, ограниченная передней кромко части рабочего круга, формирукнцей закрытую цилиндрическую ступень вала, и передней кромкой рабочего круга, мм; угол ,j5j определяют из соотношения (0.7Н,0)() . ИС09Ч (0) Одновременно с поворотом рабочего круга обрабатываемый вал 1 разворачивают на угол у, в сторону ведущего круга и поддерживающего ножа в плоскости 10, вокруг задних кромок поддерживающего ножа и ведущего круга со скоростью СО , определяемой из соотношения CJР«А. угол у, определяют из соотношения + Разворот рабочего круга и вала заканчивают одновременно с окончанием обработки второй галтели и прилегающей к ней части стержня. Указанные отличия позволяют в процессе шлифования жестких валов, имеющих кривизну оси, разгрузить . участок рабочего круга, прилегающий к передней кромке круга, формирующей закрытые цилиндрические ступени вала, так как указанным участком будет осуществляться только съем, возникающий из-за биения вала, а съем припуска на обработку будет осуществлять остальная часть круга. Таким образом, нагрузка на всю часть рабочего круга. формирующую закрытую цилиндрическую ступень вала, будет равномерной. Это приводит к повышению качества обработки, уменьшению числа правок, что, в свою очередь, повышает производительность шлифования, уменьшает расход шлифовальных кругов и правящего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1980 |

|

SU905002A2 |

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1975 |

|

SU656809A1 |

| Транспортно-поддерживающее устройство к бесцентровошлифовальному станку | 1980 |

|

SU994218A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2150364C1 |

| Способ бесцентрового шлифования | 1987 |

|

SU1516317A1 |

| Способ врезного плоско-профильного глубинного шлифования | 2024 |

|

RU2837566C1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ДЛИННЫХ ТОНКИХ ВАЛОВ С ЗАПЛЕЧИКМда БОЛЬШЕГО ДИАМЕТРА НА КОНЦАХ по авт.св. № 905002, отличающийся тем, что, с целью повышения качества шлифования жестких валов, имеюш х- кривизну, окончание сквозного шлифования закрытой цилиндрической ступени совмеш;ают с пшифованием галтели второго заплечика, при этом рабочий круг поворачивают в стороНу обрабатываемого вала в плоскости, проходящей через ось рабочего круга и линию центров .рабочего и ве- дущего кругов, вокруг задней кромки рабочего круга, формирующей закрытую цилиндрическую ступень вала, на угол, определяемый из соотношения (одч.о1(р-|л14р2-е ) р,Hcoioqi где I, - угол разворота рабочего круга, рад; Р - радиус кривизны вала, мм; t - длина поддерживаняцего ножа, мм; - высота части рабочего круга, формирующей закрытую цилиндрическую ступень вала, мм; Ср - угол между линией центров и линией, проходящей через центры рабочего круга и вала, град., , причем одновременно с поворотом рабочего круга обрабатываемый вал П ворачивают в сторону ведущего круга и поддерживающего ножа в плоскости, де.лящей двугранных угол, образованный опорной поверхностью поддерживающего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, вокруг задних кромок поддерживающего ножа и ведущего круга со скоростью, определяемой « из соотношения СО : U, - I rV)C + 90 h - Hiivi А. сов Ol - угловая скорость поворота § где вала, рад/мин, со угловая скорость поворота рабочего круга, рад/мин, h высота центра вала над лиУ1 X нией центров рабочего и ведущего кругов, мм; Лвэо диаметр ведущего круга, мм; daX) диаметр вала, MMJ ос угол скоса поддерживающего ножа, град, на угол, величина которого определяется из соотношения X. при этом разворот рабочего круга и вала заканчивают одноиременно с окончанием обработки второй галтели.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ безцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1980 |

|

SU905002A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| тотип). | |||

Авторы

Даты

1984-09-30—Публикация

1981-04-06—Подача