(54) СПОСОБ БЕСЦЕНТРрВСГО ШЛИФОВАНИЯ ДЛИННЫХ ТОНКИХ ВАЛОВ С ЗАПЛЕЧИКАМИ БОЛЬШЕГО ДИАМЕТРА

1

Изобретение относится к металлооб-

работке и может быть использовано

бесцентровом шлифовании деталей типа

ступенчатого вала с закрытой ступенью.

По основному авт. св. N 6568ОУ известен способ бесцентрового шлифования длинных тонких валов, согласно которому перед началом сквозного шлш|)ования закрытой цилиндрической ступени обрабатываемый вал фиксируют то|щовым упором в осевом направлении и шлифуют врезанием галтель у ближайшего к терцовому опору заплечика. При этом окоа- чание сквозного шлифования закрытой цилиндрической ступени вала совмещают со шлифованием галтели у второго ааплечйка. Шлифование осуществляют Щ)Офилированным кругом, установленным к оси вала под углом, величину которого выбирают из условия получения разности между наибольшим и наименьшим диаметрами участка с конической поверхностью в гфеделах допуска на диаметр закрытой цилиндрической ступени. При этом обра- НХ КОНЦАХ

батываемый вал ориентируют меньшим диаметром конической поверхности в награвлении, обратном направлению осевой подачи вала. Шлифование осуществляют с переменной скоростью осевого перемещения обрабатываемого вала l.;.

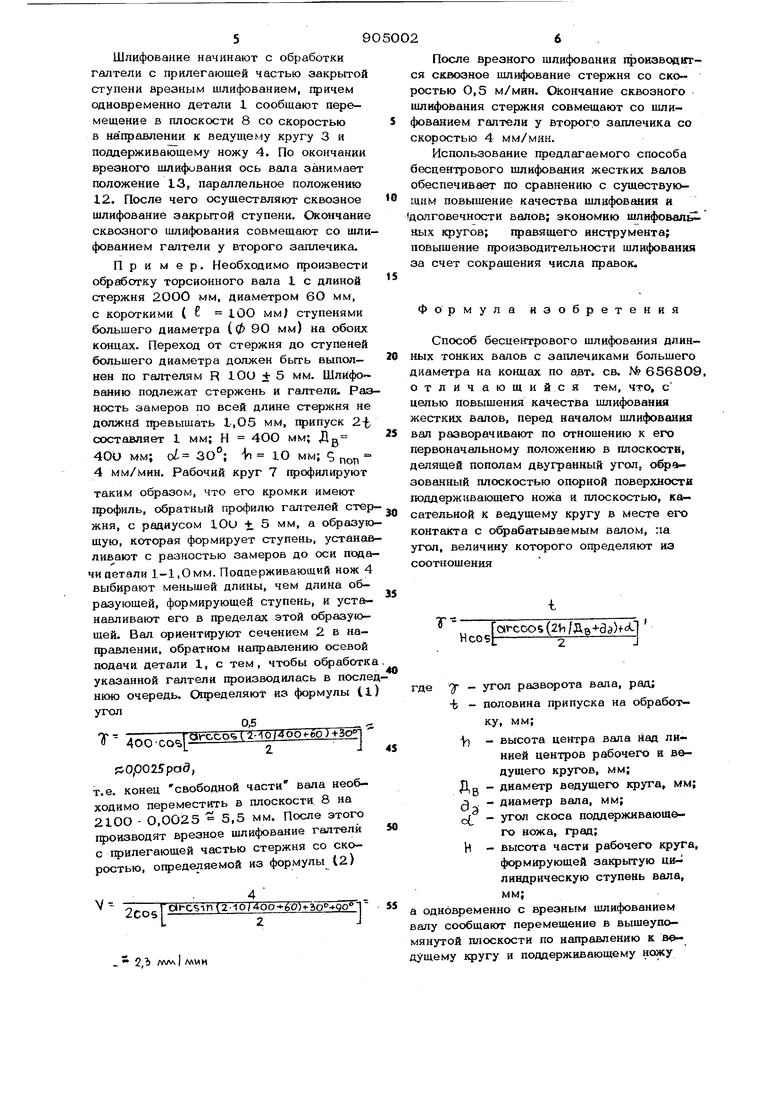

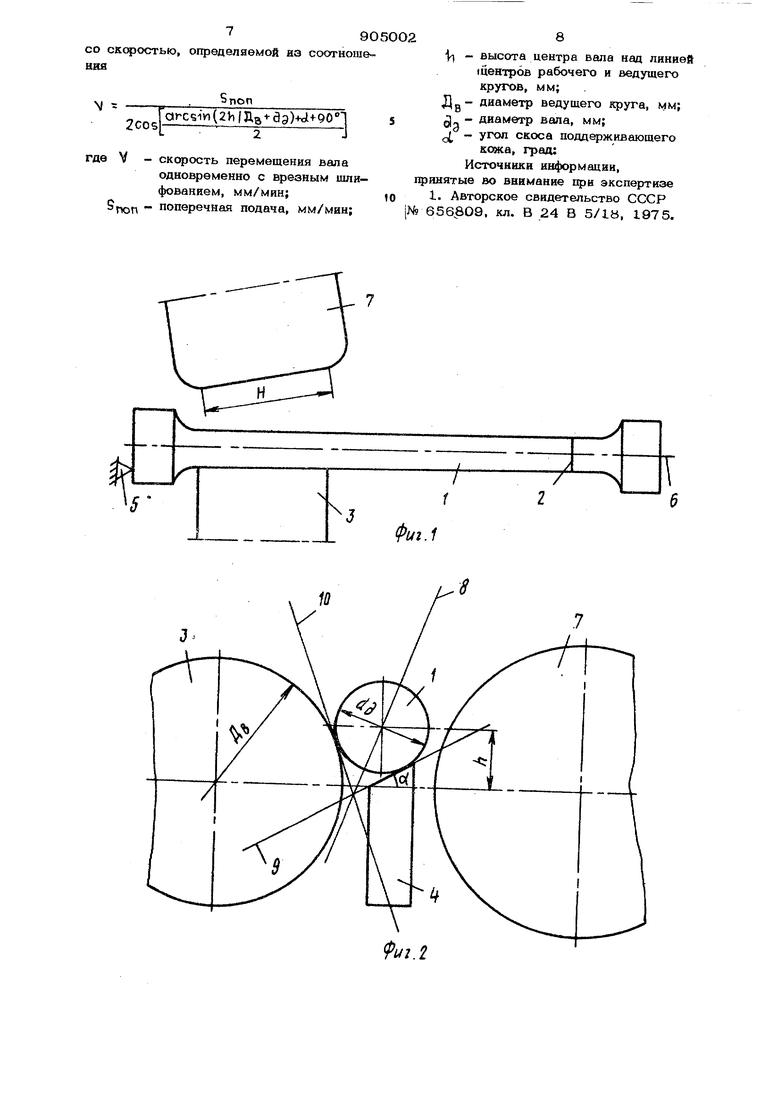

Недостатком известного способа является невозможность качественной обработки жестких валов. В случае шлифования жёсткого вала силы резанияне способны 15 еодолеть сопротивление его свободной части, из-чза чего нарушается контакт детали с ведущим кругом и поддерживающим ножом. Это приводит к нестабильности положения вала в зоне шлифования, что отрицательно сказывается на качестве офаботанной поверхности (погрешносч тн формы, прижоги и т.д.). Кроме того. Ери шлифовании жесткого вала известным способом возрастает нагрузка на кромки кругов, так как они выполняют роль ont, вокруг которых в щэоцессе обработки происходит изгиб деталей. Это приводит к повышенному износу iqx)MOK кругов. 39 что вызывает частые их правки. Следов тельно, повышается расход шлифовальны кругов; правящего инструмента, Цель изобратения - повышение качес ва обработки жестких валов. Поставленная цель достигается тем, что согласно г вдлагаемому способу перед началом шлифования вал разворачивают по отношению к его первоначальному положению в плоскости, делящей пополам двугранный угол, образованный плоскостью опорной поверхности поддерживающего ножа и плоскостью, касатель ной к ведущему кругу в месте его контакта с обрабатываемым валом, на угол величину которого огдэеделяют из соотно шения UcD rgrcGosCzblflB dgJ- - l угол разворота вала, рад; половнна 15эипуска ка обработку, мм; высота центра вала над линие центров рабочего и ведущего кругов, мм; Др- диаметр ведущего 1фуга, мм; д- диаметр вала, мм; угол скоса поддерживающего ножа, грэд; высота части рабочего круга, формирующей закрытую цилинд рическую ступень вала, мм. После раавс юта вал имеет точечные контакты с кромками ведущего круга и поддерживающего ножа на границе, ближайшей к торцовому упору галтели и цилиндрической ступени. После этого шл фуют врезанием галтель с прилегающей частью закрытой ступени у ближайшего к тсфцовому ynqpy запдечика, причем одновременно с )езным шлифованием валу сообщают .перемещение в вышеупомянутой плоскости по на11равлению к ведущему кругу и подд живающему ножу со скоростью, огфедёляемой из соотношения поп ()-t-ct-t-go l (2 V - скорость перемещения вала одновременно с врезным шлифованием, мм/мян; Snorr- поперечная оодача, мм/мин; 2 1 - высота центра вала над линией центров рабочего и ведущего кругов, мм; Дд- диаметр ведущего круга, мм; диаметр вала, мм; угол скоса поддерживающего ножа, град. Указанные отличия позволяют в процессе шлифования жестких валов создавать оптимальные условия обработки, так как деталь в хфостракстве располагают таким образом, что в любой момент шлифования шлифуемая часть детали независимо от ее жесткости имеет контакт по линии с ведущим кругом и поддерживающим ножом. Это позволяет получать обработанную поверхность высокогчэ качест-. ва. Кроме того, исключается повышенный износ кромок шлифовальных кругов, что позволяет снизить их расход, а также расход щ явящего инструмента. На фиг. 1 изображено первоначальное относительное положение рабочего ведущего круга и детали; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, после установки детали под углом к первоначальному положению; на фиг. 4 - момент окончания врезного шлифования. Обрабатываемый вал i с заплечиками большего диаметра на концах ориентируют сечением 2 в нa qDaвлeнии, обратном направлению осевой подачи вала, и кладут на ведущий круг 3 и поддерживающий нож 4. Вал 1 фиксируют торцовым упором 5 в осевом направлении. При этом ось вала 1 занимает свое первоначальное положение 6. Для получения требуемой конусности на участке закрытой цилиндрической ступени с сечением 2 рабочий круг 7 устанавливают под углом таким образом, чтобы разность между наибольшим и наименьшим диаметрами участка с конической поверхностью находила:ь в гфеделах допуска на диаметр закрытой цилиндрической ступени. После этого посредством транспортных устройств 1не показаны) ось вала 1 устанавливают под углом Ijr к ее первоначальному положению 6 в плоскости 8, делящей пополам двугранный угол, образованный плоскостью 9 опорной поверхности поддерживающего ножа 4 и плоскостью 1О, касательной к ведущему 1фугу в месте его контакта с обрабатываемой деталью, гфичем вал имеет точечные контакты 11с ведущим кругом 3 (см. фиг. З) и поддерживающим ножом4. При этом ось вала 1 занимает положение 12. Шлифование начинают с обработки галтели с прилегающей частью закрытой ступени врезным шлифованием, причем одновременно детали 1 сообщают перемещение в плоскости 8 со скоростью в направлении к ведущему кругу 3 и поддерживающему ножу 4. По окончании врезного шлифования ось вала занимает положение 13, параллельное положению 12. После чего осуществляют сквозное щлифование закрытой ступени. Скончание сквозного щлифования совмещают со шли фованием галтели у второго заплечика. Пример, Необходимо произвести торсионного вала 1 с длиной стержня 2ООО мм, диаметром 6О мм, с короткими ( в ЮО мм) ступенями большего диаметра (0 90 мм) на обоих концах. Переход от стержня до ступеней большего диаметра должен быть выпол- нев по галтелям R 10О ± 5 мм. Шлифованию подлежат стержень и галтели. Раз ность замеров по всей длине стержня не должна превышать 1,О5 мм, припуск 2-{ составляет 1 мм; Н 4ОО мм; g4Оо мм; oL 1О мм; G пот1 4 мм/мин. Рабочий круг 7 профилируют таким образом, что его кромки имеют профиль, обратный профилю галтелей стер жня. с радиусом lOU + 5 образую щую, которая формирует ступень, устанав ливают с разностью замеров до оси пода чи аетали 1-1,Омм. Поццерживаюший нож 4 выбирают меньшей длины, чем длина образующей, формирующей ступень, и устаНЁШЛивают его в пределах этой образующей. Вал ориентируют сечением 2 в нагфавлении, обратном направлению осевой подачи детали 1, с тем, чтобы обработк указанной галтели производилась в после нюю очередь. Определяют из формулы (l 0.5 Т- 400-004 К,0р025рад, т.е. конец свободной части вала необходимо переместить в плоскости 8 на 2100 - 0,0025 5,5 мм. После этого производят врезное шлифование галтели с тфилегающей частью стержня со скоростью, огфеделяемой из формулы 12) 2,.р га|-с -1П(2-1о/4оо-ьбо)- -5о- 9Р°Т - 2,Ъ wviH После врезного шлифования производится сквозное шлифование стержня со скоростью 0,5 м/мин. Окончание сквозного шлифования стержня совмещают со шлифованием галтели у второго заплечика со скоростью 4 ММ/МИН. Использование предлагаемого способа бесцентрового шлифования жестких валов обеспечивает по сравнению с существующим повышение качества шлифования и 1долговечности валов; экономию шлнфовапь йых 1фугов; щэавящего инструмента; повышение гфоизводнтельности шлифования за счет сокращения числа правок. Формула изобретения Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах по авт. св. № 6568О9, отл ич ающ ийся тем, что, с целью повышения качества шлифования жестких валов, перед началом шлифования вал разворачивают по отношению к его первоначальному положению в плоскости, делящей пополам двугранный угол, образованный плоскостью опорной поверхности поддерживающего ножа и плоскостью, касательной к ведущему кругу в месте его контакта с обрабатываемым валом, :ш угол, величину которого определяют из соотношения Гои-соо5(211/Дв4-аэ)1 где Jr - угол разворота вала, рад; -fc - половина припуска на обработку, мм; - высота центра вала над линией центров рабочего и ведущего кругов, мм; Да - диаметр ведущего крута, мм; 3 . - диаметр вала, мм; о/ - угол скоса подд живающего ножа, грек,, Н - высота части рабочего круга, ф фмируюшей закрытую цилиндрическую ступень вала, мм; а одновременно с врезным шлифованием валу сообщают перемещение в вышеупомянутой плоскости по направлению к вэушему кругу и поддерживающему ножу

со сксростью, определяемой иа соотношеаия

поп

V

агс91и(

2 со 5

где V - сксфость перемещения вала

одновременно с врезным шлифованием, мм/мин; gj поперечная подача, мм/мин;

Ц - высота центра вала над линией (йентров рабочего и ведущего кругов, мм;

Д - диаметр ведущего круга, мм; - диаметр вала, мм; - угол скоса поддерживающего

кожа, град:

Источники информации, принятые во внимание прв экспертизе

1. Авторское свидетельство СССР fe 6S68O9, кл. В 24 В 5/18, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1981 |

|

SU1115888A2 |

| Способ бесцентрового шлифования длинных тонких валов с заплечиками большего диаметра на концах | 1975 |

|

SU656809A1 |

| Транспортно-поддерживающее устройство к бесцентровошлифовальному станку | 1980 |

|

SU994218A1 |

| Устройство для бесцентрового шлифования ступенчатых валов | 1981 |

|

SU963814A1 |

| Способ бесцентрового шлифования | 1987 |

|

SU1516317A1 |

| СПОСОБ СКВОЗНОГО БЕСЦЕНТРОВОГО НАРУЖНОГО ШЛИФОВАНИЯ | 1992 |

|

RU2023575C1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| Способ бесцентрового многопозиционного шлифования и устройство для его осуществления | 1986 |

|

SU1393597A1 |

| Способ бесцентрового шлифования шариков | 1989 |

|

SU1742040A1 |

| Способ бесцентрового врезногошлифОВАНия | 1978 |

|

SU810448A1 |

fu2.2

Авторы

Даты

1982-02-15—Публикация

1980-04-01—Подача