Изобретение относится к технологии графитации электроугольных изделий в электрических печах и может быть использовано в электротехнической промышленности при изготовлении графитированных электрических щеток.

Целью изобретения является снижение расхода теплоизоляционного материала и сокращение времени охлаждения электропечи.

Способ тепловой изоляции керна электрической печи графитации может осуществлять следующим образом.

Пример 1. В малогабаритной i электрической печи графитации с ис- точником питания от понижающего трансформатора устанавливают керн из углеродных изделий (брусков) размером 100x100x20 мм в количестве 20шт., сжимают их электродами до об- разования самоподдерживающейся конструкции. Вокруг открытой поверхности керна формируют слой тепловой изоляции из углеродного материала (сажи марки ТГ-10). Контроль температуры нагрева керна осуществляют оптическим пирометром через канал в одном из электродов печи. При потребляемой мощности 25 кВА время разогрева керна до 2500°С составляет 2,5 ч. Далее печь отключают и охлаждают в естественных условиях до температуры керна

о 150 С в течение 12ч. На поверхности

тепловой изоляции имеет место горени сажи и понижение уровня тепловой изо ляции верхнего слоя с 150 до 80 мм. Горение тепловой изоляции прекращают путем положения на нее стального листа. Тепловую изоляцию выгружают из печи вручную и извлекают керн.Об- гаров на нем нет.

В следуюпщх примерах в качестве тепловой изоляции используют порошок остаточного соединения бисульфата

графита,/ С, - С/,д ) HSO; 2,,

П р и м е р 2. Т епловую изоляцию керна вьшолняют следующим образом.

Под керн на подину печи насьшают слой порошка остаточного соединения бисульфата графита. На поверхность керна сверху наносят слой такого же порошка толщиной 10 мм. После включения печи и разогрева керна вьше 400 С теплоизолирующий порошок вспучивается и заполняет все пустоты в корпусе печи. Керн разогревается до 2500 С за 2ч. Время охлаждения печи в естественных условиях до 150 С составляет 5 ч. После охлаждения печи удаляют тепловую изоляцию и подготавливают ее к очередному нагреву. При осмотре керна обнаруживают местные об гары поверхности на углах. Плотность тепловой изоляции 10-15 кг/м ,

П р и м е р 3, Тепловую изоляцию керна печи вьтол«яют путем насьтания на его верхнюю плоскость порошка остаточного соединения бисульфата графита горкой. Керн разогревают до 2700 С в течение 135 мин при потребляемой мощности 25 кВА. Вспучившаяся теплоизоляция заполняет все пространство в корпусе печи и поднимается над керном на 100-120 мм. После отключения печи металлической лопаткой уплотняют слой тепловой изоляции до толщины 6-8 мм по всей поверхности керна при одновременной подаче в корпус печи водяного тумана. Через 1 ч 40 мин температура керна составляет 200°С и через 2 ч 20 мин - 150°С. Уплотненную тепловую изоляцию разрезают }южом и удалают из печи. Ее плотность составляет 150-160 кг/м. Поверхность керна подгаров не имеет,

П р и м е р 4. Тепловую изоляцию керна и нагрев до 2500 С выполняют аналогично примеру 3, Дополнительно после вспучивания исходной теплоизоляции рассевом на ее верхнюю поверхность наносят слой порошка остаточного соединения бисульфата графита толщиной 5 мм. Общее время нагрева 122 мин. После отключения нагрева в три приема с помощью металлической лопатки проводит уплотнение тепловой изоляции, а в печь подают водяно туман. После каждого уплотнения наружная поверхность теплоизолирующего сшоя разогревается вплоть до 950°С и быстро снижается до 600°С и менее. Печь охлаждается до 150 с за 2 ч. Уплотненная тепловая изоляция представляет собой слой эластичного плотного графита, который разрезают ножом.Поверхность керна не имеет подгара, Измеренная плотность извлеченного слоя графитовой тепловой изоляции 1200-1500 кг/м . Темлоизоляция с помощью ручного инструг ента более не уплотняется | однако под прессом удается повысить ее плотность до 1870 кг/м , Внутренее пространство печи тщательно очищают и подготавливают ее к следующему нагреву

31

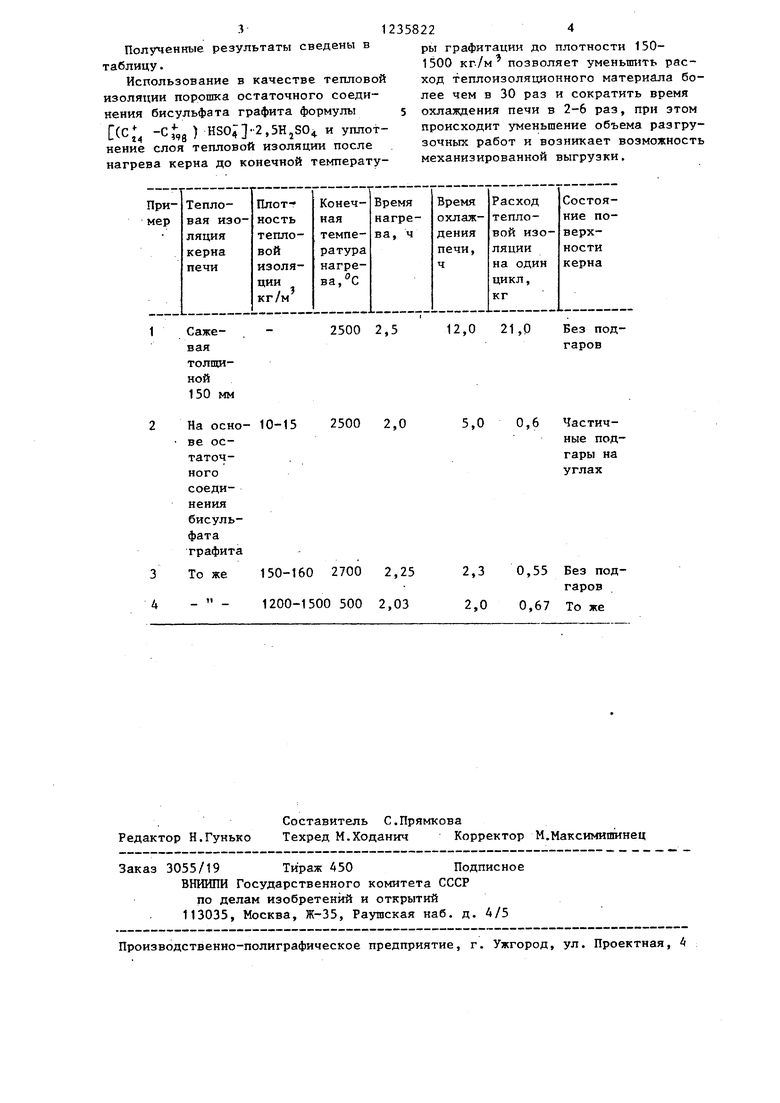

Полученные результаты сведены в таблицу.

Использование в качестве тепловой изоляции порошка остаточного соединения бисульфата графита формулы

г, ) ,5HjSO и уплотнение слоя тепловой изоляции после нагрева керна до конечной температуРедактор Н.Гунько

Составитель С.Прямкова

Техред М.Ходанич Корректор М.Максимипшнец

Заказ 3055/19 Тираж 450Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2358224

ры графитации до плотности 150- 1500 кг-/м позволяет уменьшить расход теплоизоляционного материала более чем в 30 раз и сократить время 5 охлаждения печи в 2-6 раз, при этом происходит уменьшение объема разгрузочных работ и возникает возможность механизированной выгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Устройство для термического рафинирования графита | 1977 |

|

SU876551A1 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| УГЛЕРОДНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2010 |

|

RU2427531C1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ получения углеродной ткани | 1976 |

|

SU607855A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Патент Великобритании 1494390, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Темкин И.В | |||

| Производство электро- угольных изделий | |||

| - М.; Высшая школа, 1980, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1986-06-07—Публикация

1984-04-18—Подача