Изобретение относится к электротехнике и может быть использовано для графитации углеродистых изделий.

Цель изобретения - повышение выхода годного путем уменьшения температурного перепада по сечению керна.

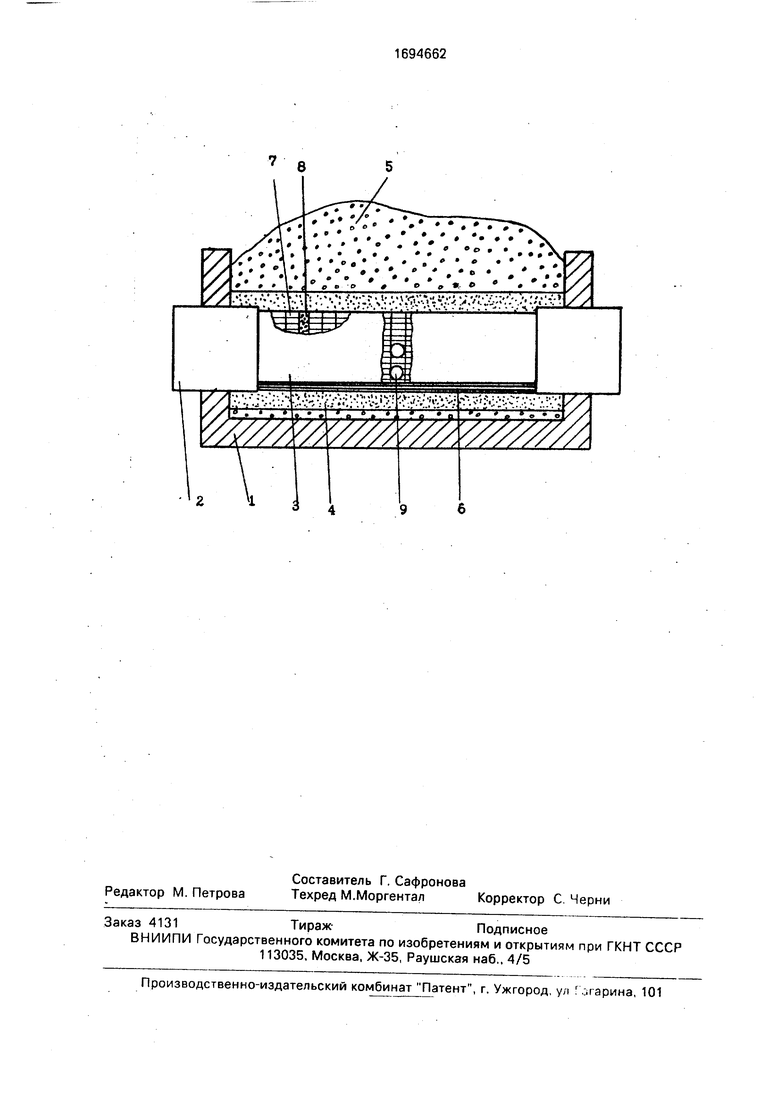

На чертеже представлена печь для проведения графитации.

Печь для графитации углеграфитовых изделий включает теплоизоляционный корпус 1, расположенные в нем токоподводя- щие электроды 2, керн 3, собранный из углеродистых изделий, углеродную засыпку 4, теплоизоляцию 5, например сажу. Керн 3 укладывают непосредственно на слой 6 фанеры. Керн состоит из пакетов 7 углеродистых изделий, которые отделены друг от друга коксовой засыпкой 8. В центральном пакете помещены дилатометрические термометры 9 для замера температуры. Площадь поперечного сечения керна

составляет FI, а площадь токоподводящего электрода - F2.

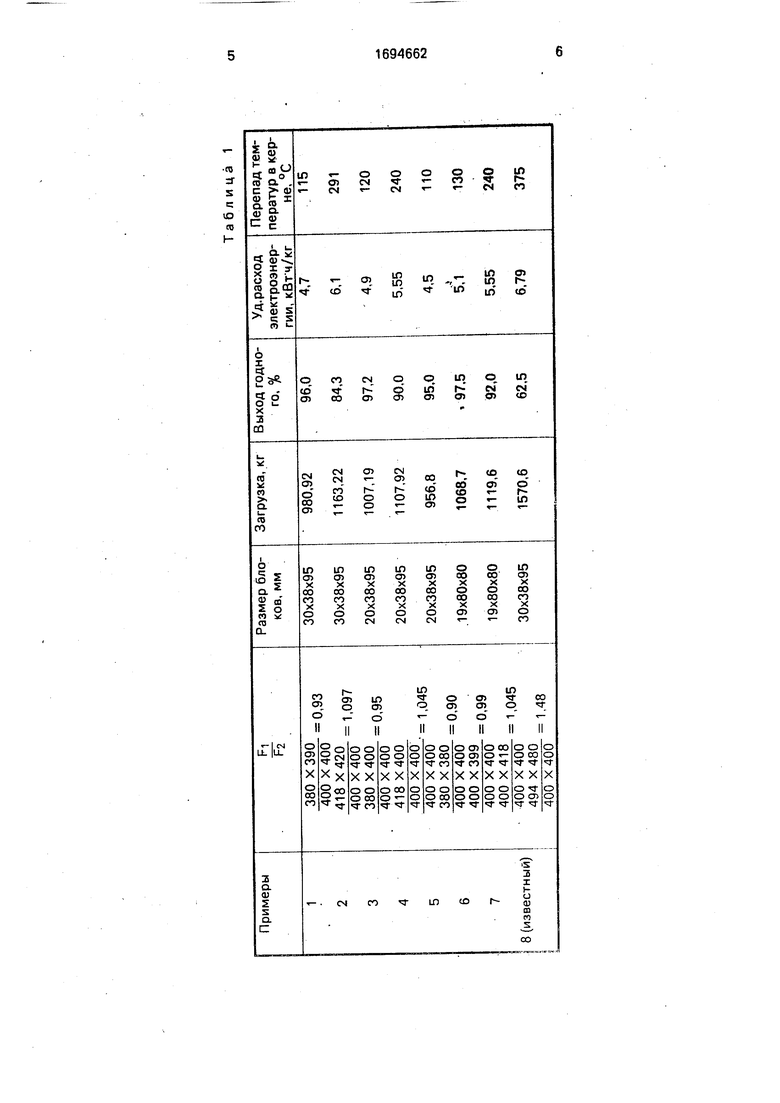

П р и м е р 1. На слой подовой засыпки 4 настилают листы фанеры или плотной бумаги, затем на них из блоков обожженного щеточного полуфабриката размером 30x38x95 мм выкладывают пакеты 7 между электродами, вмонтированными в торцовые стенки печи. Сечение электродов составляет 400x400 мм. Длина пакетов 475 мм. Блоки укладывают на большую площадь длинной стороной параллельно оси печи. По ширине укладывают 10 блоков, по высоте - 13 блоков кратно ширине и высоте.,

Сечение пакета, собранного из блоков, равно 380x390 мм. По длине печи устанавливают 9 пакетов. Соотношение сечения керна к сечению электродов составляет 0,93. Зазоры между пакетами, пакетами и электродами засыпают коксовой засыпкой 8 с величиной зерна 8-10 мм. С помощью шаблона керн окружают коксиком, предварительно в центральном пакете поместив через графитовые визирные трубки два дилатометрических термометра 9 для замера температуры в центре пакета и на периферии. Затем печь до верхнего уровня заполняют термической сажей, подключают к печным трансформаторам и проводят термообработку до 2800-3000°С.

После проведения режима печь отключают, охлаждают, разгружают, проводят разбраковку изделий по внешнему виду и физико-механическим свойствам и опреде- лящт выход годного.

П р и м е р 2. Печь загружают аналогично примеру 1 обожженными блоками того же размера, но по ширине и высоте в пакеты укладывают на один ряд блоков больше, и сечение пакетов, кратных ширине и высоте блоков, уже равно 418x420 мм. Сечение керна к сечению электродов составляет 1,097. П р и м е р 3. Печь загружают аналогично примеру 1, но используют размером 20x38x95 мм. Сечение пакета кратно размерам блоков и равно 380x400 мм. Отношение сечения керна к сечению электродов составляет 0,95.

П р и м е р 4. Процесс осуществляют аналогично примеру 2, но керн составляют из блоков размером 20x38x95 мм. Сечение керна равно 418x400 мм. Отношение сечения керна к сечению электродов составляет 1,045.

П р и м е р 5. Печь загружают аналогично примеру 3, но по высоте пакета укладывают на один ряд блоков меньше. Сечение пакетов в этом случае равно 380x380 мм, Отношение сечения керна к сечению электродов составляет 0,90.

П р и м е р 6. Печь загружают аналогично примеру 1 блоками размером 19x80x80 мм. Сечение пакета кратно размерам блоков и равно 400x399 мм. Отношение сечения керна к сечению электродов составляет 0,99.

Пример. Процесс осуществляют аналогично примеру 6, но по ширине и высоте керна укладывают на один ряд блоков больше. Сечение керна равно 400x418 мм, 1 Отношение сечения керна к сечению электродов составляет 1,045,

П р и м е р 8 (известный). Обожженные блоки укладывают в пакеты аналогично примеру 1, кратно ширине и высоте блоков, но со значительно большим общим сечением,

чем сечение электродов (494x480 мм). Отношение сечения керна к сечению электродов составляет 1,48,

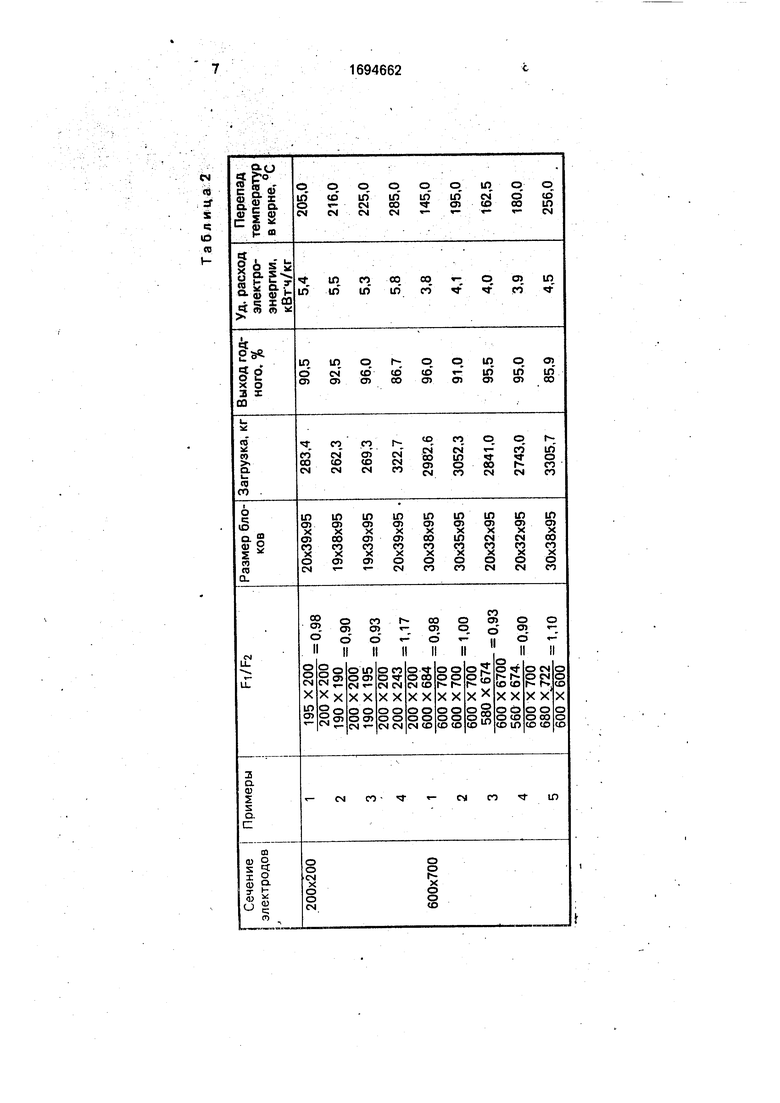

Данные по примерам 1-8 представлены

в табл.1 и 2.

Анализируя данные табл.1 и 2, можно сделать вывод, что при соотношении сечений керна и электродов больше 1 загрузка печи возрастает, но возрастает также расход энергетических затрат (уд. расход электроэнергии) - примеры 2, 4, 7, 8, и длительность термообработки, что ведет к снижению производительности печи. Кроме того, возрастает брак из-за более низких

температур термообработки, соответствующих периферийным слоям керна, выступающим за сечение электродов.

При соотношении сечения керна сечению электродов 0,93-0,99 (примеры 1, 3, 6)

достигается положительный эффект. Процесс графитации наиболее стабилен за счет минимальных температурных перепадов, Повышается выход годного за счет улучшения харакретистик по твердости, удельному

электросопротивлению, снижению брака по внешнему виду (трещины, подагры, коробление).

Снижение отношения Fi/F2 ниже 0,95 (табл.1, пример 5) приводит к снижению загрузки печи и снижению производительности печи.

Данный способ графитации позволяет по сравнению с известным стабилизировать процесс за счет снижения температурных

перепадов по сечению керна с 340 (известный) до 115-130°С (примеры 1, 3, 6), что приводит к увеличению выхода годного полуфабриката (на 35%).

40

Формула изобретения

Способ графитации углеродистых изделий, включающий их укладку в керн, установку керна в печь между электродами,

засыпку зазоров между керном и электродами коксом и термической сажей, нагрев до 2800-3000°С и охлаждение, отличающийся тем, что, с целью повышения выхода годного путем уменьшения температурного перепада по сечению керна, поперечное сечение керна и контактирующей части электрода выбирают из соотношения 0,93-0,99.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Печь для графитации углеродистых материалов и изделий | 1985 |

|

SU1330433A1 |

| Способ укладки электроднных цилиндрических заготовок в печи графитации | 1985 |

|

SU1350110A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| СПОСОБ ГРАФИТАЦИИ | 2006 |

|

RU2322388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

Изобретеяие относится к электротехнике и может быть использовано для графитаS ции углеродистых изделий. Цель изобретения - повышение выхода годного путем уменьшения температурного перепада по сечению керна. Способ графитации углеродистых изделий включает их укладку в керн, установку керна в печь между электродами, засыпку зазоров между керном и электродами коксом и термической сажей, нагрев до 2800-3000°С и охлаждение, при этом пдперечное сечение керна и контактирующей части электрода выбирают из соотно- шения 0,93-0,99. Такой способ графитации позволяет сократить температурные перепады по сечению керна. 1 ил., 2 табл.

| Печь для графитации углеграфитовых материалов и изделий | 1976 |

|

SU670783A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-10—Подача