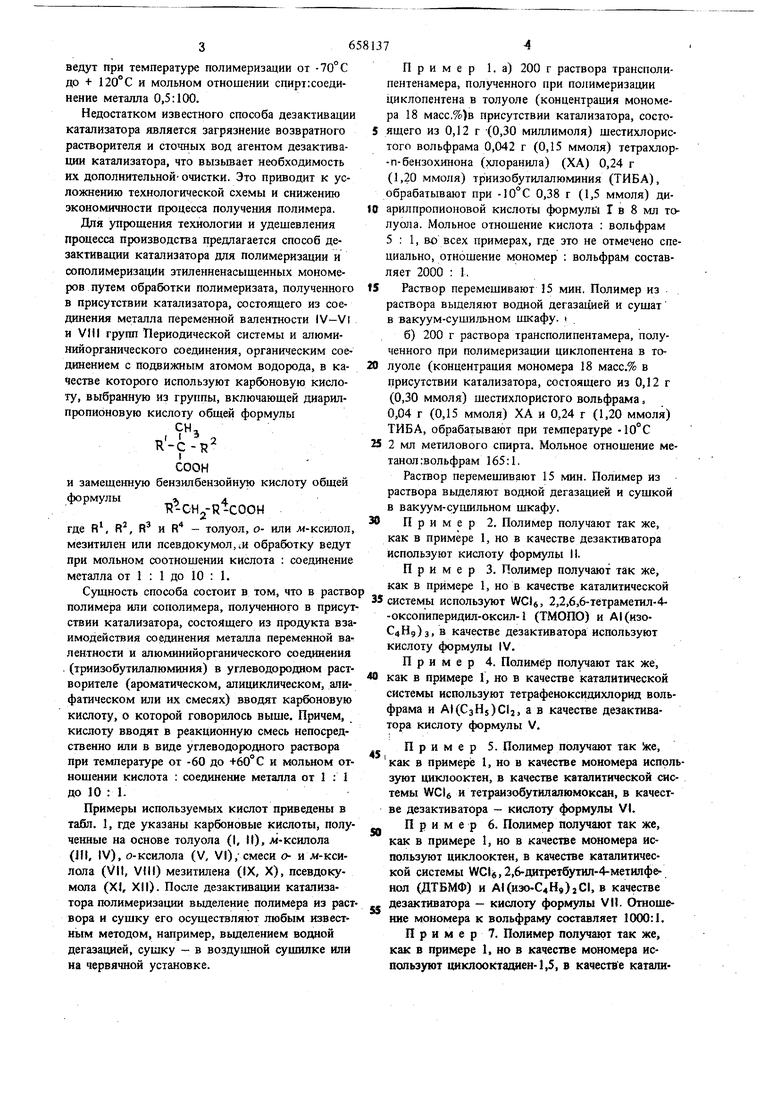

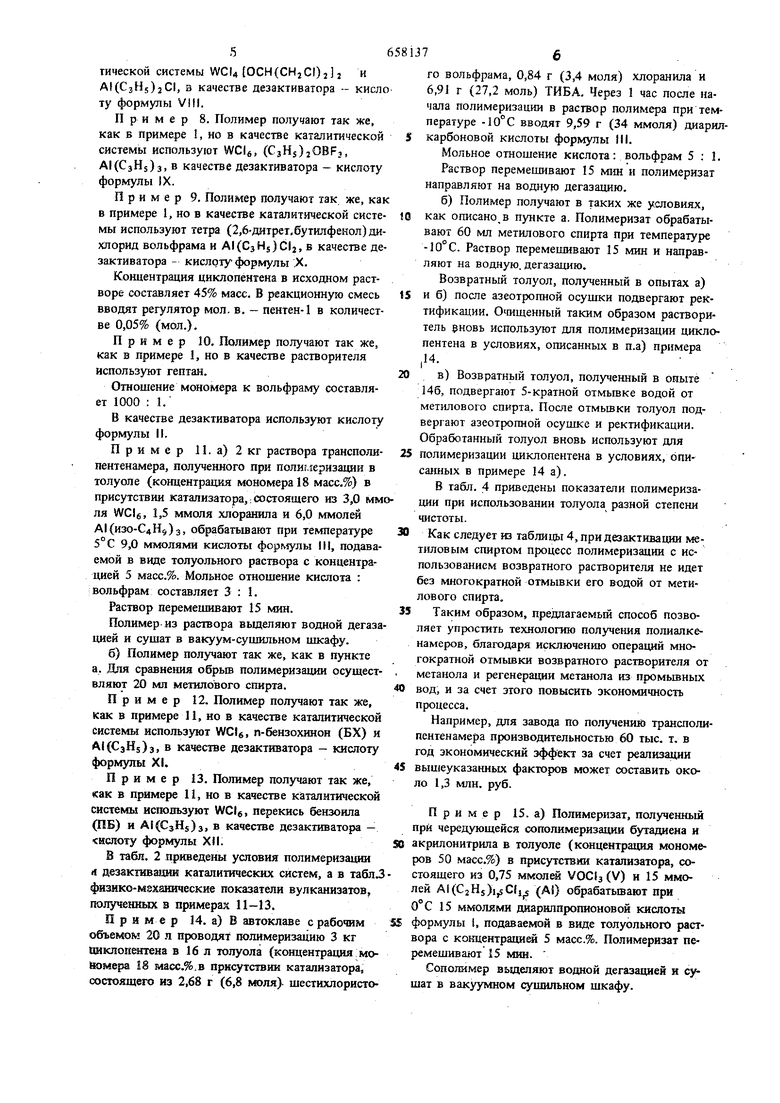

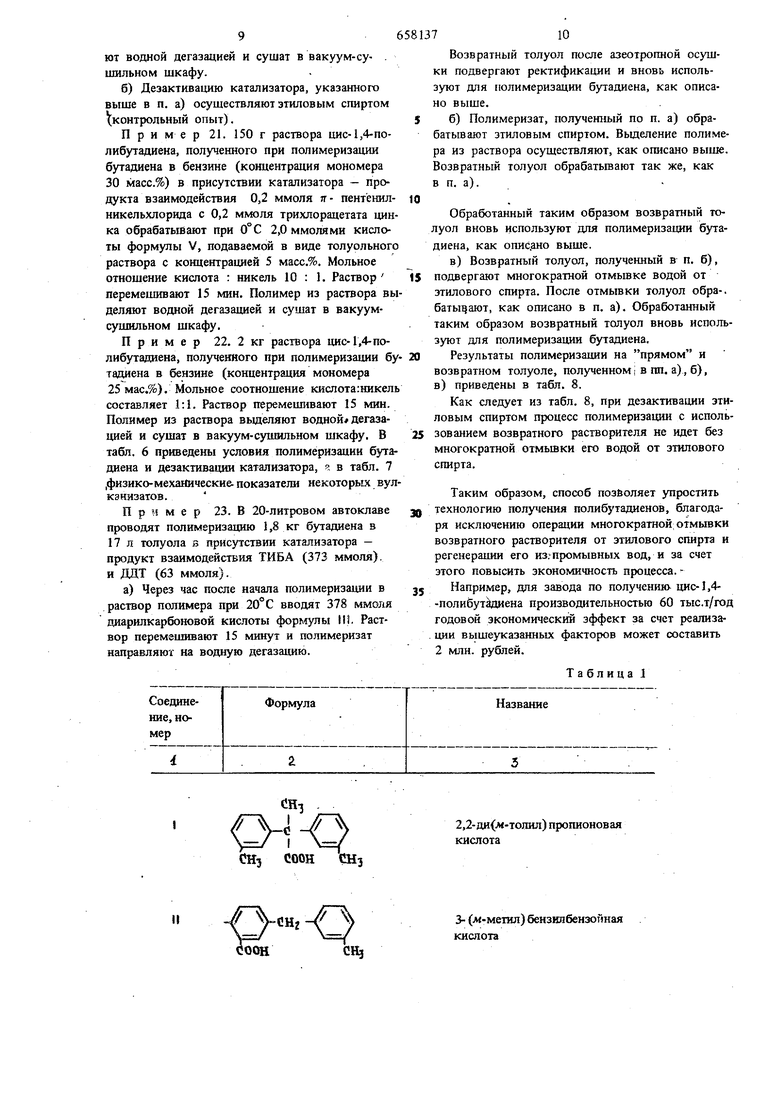

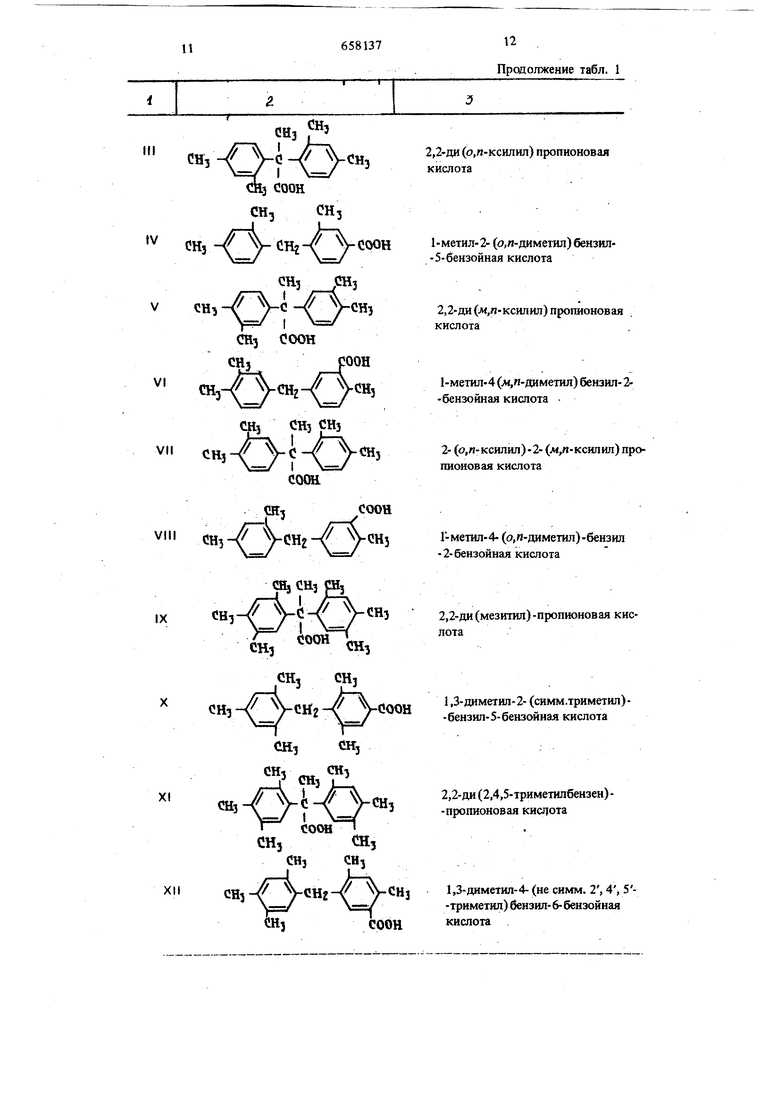

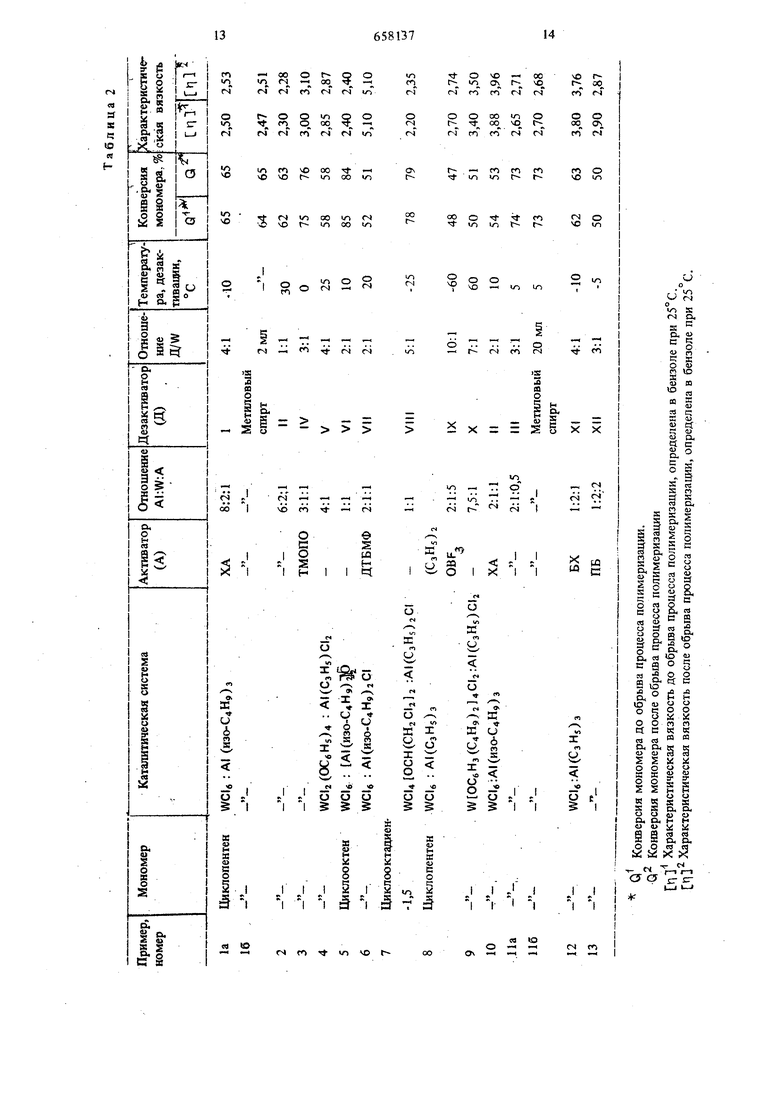

ведут при температуре полимеризации от -70° С до + 120°С и мольном отношении спирт:соединение металла 0,5:100. Недостатком известного способа дезактивации катализатора является загрязнение возвратного растворителя и сточных вод агентом дезактивации катализатора, что вызьшает необходимость их дополнительной очистки. Это приводит к усложнению технологической схемы и снижению экономичности процесса получения полимера. Для упрощения технологии и удешевления процесса производства предлагается способ дезактивации катализатора для полимеризации и сополимеризации зтиленненасыщенных мономеров путем обработки полимеризата, полученного в присутствии катализатора, состоящего из соединения металла переменной валентности IV-VI и VIII групп Периодической системы и алюминийорганического соединения, органическим соединением с подвижным атомом водорода, в качестве которого используют карбоновую кислоту, выбранную из группы, включающей диарилпропионовую кислоту общей формулы СН, R-c- соон и замещенную бензилбензойную кислоту общей формулы А Ж-СНд-Я-СООИ где R, R, R и R - толуол, о- или ле-ксилол, мезитилен или псевдокумол.и обработку ведут при мольном соотношении кислота : соединение металла от 1 : 1 до 10 : 1. Сущность способа состоит в том, что в раство полимера или сополимера, полученного в присут ствии катализатора, состоящего из продукта вза имодействия соединения металла переменной валентности и алюминийорганического соединения . (триизобутилалюминия) в углеводородном растворителе {ароматическом, алициклическом, алифатическом или их смесях) вводят карбоновую кислоту, о которой говорилось выше. Причем, кислоту вводят в реакционную смесь непосредственно или в виде углеводородного раствора при температуре от -60 до +60 С и мольном отношении кислота : соединение металла от 1 : 1 до 10 : 1. Примеры используемых кислот приведены в табл. 1, где указаны карбоновые кислоты, полу ченные на основе толуола (I. И), м-ксилола (Jft. IV), о-ксилола (V, Vl); смеси о- и JK-ксилола (VII, Vlll) мезитилена (IX, X), псевдокумола (XI, XII). После дезактивации катализатора полимеризации вьщелеиие полимера из раст вора и сущку его осуществляют любым известным методом, например, вьщелением водной дегазацией, сушку - в воздушной сушилке или на червячной установке. Пример 1. а) 200 г раствора трансполипентенамера, полученного при полимеризации циклопентена в толуоле (концентрация мономера 18 масс.%)в присутствии катализатора, состоящего из 0,12 г (0,30 миллимоля) шестихлористого вольфрама 0,042 г (0,15 ммоля) тетрахлор-п-бензохинона (хлоранила) (ХА) 0,24 г (1,20 ммоля) триизобутилалюминия (ТИБА), обрабатывают при 10°С 0,38 г (1,5 ммоля) диарилпропионовой кислоты формулы Г в 8 мл толуола. Мольное отношение кислота : вольфрам 5:1, во всех примерах, где это не отмечено специально, отношение мономер : вольфрам составляет 2000 : 1. Раствор перемешивают 15 мин. Полимер из раствора выделяют водной дегазацией и сушат в вакуум-сушильном шкафу, i б) 200 г раствора трансполипентамера, полученного при полимеризации циклопентена в толуоле (концентрация мономера 18 масс.% в присутствии катализатора, состоящего из 0,12 г (0,30 ммоля) шестихлористого вольфрама, 0,04 г (0,15 ммоля) ХА и 0,24 г (1,20 ммоля) ТИБА, обрабатывают при температуре -10°С 2 мл метилового спирта. Мольное отношение метанол :вольфрам 165:1. Раствор перемешивают 15 мин. Полимер из раствора выделяют водной дегазацией и сушкой в вакуум-сушильном шкафу. Пример 2. Полимер получают так же, как в примере 1, но в качестве дезактиватора используют кислоту формулы II. Пример 3. Полимер получают так же, как в примере 1, но в качестве каталитической системы используют WCl, 2,2,6,6-тетраметал-4-оксопиперидил-оксил-1 (ТМОПО) и А1(изоС4Н9)з, в качестве дезактиватора используют кислоту формулы IV. Пример 4. Полимер получают так же, как в примере 1, но в качестве каталитической системы используют тетрафеноксидихлорид вольфрама и А1(СзН5)С125 а в качестве дезактиватора кислоту формулы V. Пример 5. Полимер получают так е, как в npHMepie 1, но в качестве мономера используют циклооктен, в качестве каталитической системы WCIg и тетраизобутилалюмоксан, в качестве дезактиватора - кислоту формулы VI. Пример 6. Полимер получают так же, как в примере 1, но в качестве мономера используют циклооктен, в качестве каталитической системы WCI,2,6-дитpeтбyтил-4-мeтш фeнол (ДТБМФ) и А1(изо-С4N9)201, в качестве дезактиватора - кислоту формулы VII. Отношение мономера к вольфраму составляет 1000:1. Пример. Полимер получа1рт так же, как в примере 1, но в качестве мономера используют щ«клооктадаен-1,5, в качестве каталитической системы WCU {ОСН(СН2С1)2 j и А(СзН5)2С1, в качестве дезактиватора - кисло ту формулы VIII. Пример 8. Полимер получают так же, как в примере 1, но в качестве каталитической системы используют WCIg, (СзН5)2ОВРэ, А1(СзН5)з, в качестве дезактиватора - кислоту формулы IX. Пример 9. Полимер получают так же, как в примере 1, ио в качестве каталитической системы используют гетра (2,6-дитрет,бутилфекол)дихлорид вольфрама и AI(C3Hs)Cl2, в качестве дезактиватора - кислоту формулы .X. Концентрация циклопентена в исходном растворе составляет 45% масс. В реакционную смесь вводят регулятор мол. в. - пентен-1 в количестве 0,05% (мол.). Пример 10, Полимер получают так же, как в примере 1, но в качестве растворителя используют гептан. Отношение мономера к вольфраму составляет 1000 : 1. В качестве дезактиватора используют кислоту формулы II. Пример 11. а) 2 кг раствора трансполипентенамера, полученного при полиглеризации в толуоле (концентрация мономера 18 масс,%) в присутствии катализатора,. состоящего из 3,0 мм ля WCIe, 1,5 ммоля хлоранила и 6,0 ммолей А1(изо-С4Н9)з, обрабатывают при температуре 5°С 9,0 ммолями кислоты формулы III, подаваемой в виде толуольного раствора с концентрацией 5 масс.%. Мольное отношение кислота : вольфрам составляет 3:1. Раствор перемешивают 15 мин. Полимер из раствора вьвделяют водной дегаза цией и сушат в вакуум-сушильном шкафу, б) Полимер получают так же, как в пункте а. Для сравнения обрьт полимеризации осуществляют 20 мл метилового спирта. Пример 12. Полимер получают так же, как в примере 11, но в качестве каталитической системы используют WCte, п-бензохинон (БХ) и Л1(СэН5)з, в качестве дезактиватора - кислоту формулы XI. Пример 13. Полимер получают так же, как в примере 11, но в качестве каталитической системы используют WCte, перекись бензоила (ПБ) и А1(СзН5)з, в качестве дезактиватора - исяоту формулы XII. В табл. 2 приведены условия полимеризации л дезактивации каталитических систем, а в табл,3 физико мехгнические показатели вулканизатов, полученных в примерах 11-13. Пример 14, а) В автоклаве с рабочим объемом 20 л проводят полимеризацию 3 кг Оиклопентена в 16 л толуола (концентрация моtoMepa 18 масс,%,в присутствии катализатора, состоящего из 2,68 г (6,8 моля) шестихлористого вольфрама, 0,84 г (3,4 моля) хлоранила и 6,91 г (27,2 моль) ТИБА, Через 1 час после начала полимеризации в раствор полимера при температуре -10°С вводят 9,59 г (34 ммоля) диарилкарбоновой кислоты формулы III. Мольное отношение кислота: вольфрам 5:1. Раствор перемешивают 15 М1Ш и полимеризат направляют на водную дегазацию. б) Полимер получают в таких же условиях, как описано, в пункте а. Полимеризат обрабатывают 60 мл метилового спирта при температуре -10° С. Раствор перемешивают 15 мин и направляют на водную, дегазацию. Возвратный толуол, полученный в опытах а) и б) после азеотропной осушки подвергают ректификации. Очищенный таким образом растворитель эновь используют для полимеризации циклопентена в условиях, описанных в п.а) примера ,14. в) Возвратный толуол, полученный в опыте 146, подвергают 5-кратной отмывке водой от метилового спирта. После отмьшки толуол подвергают азеотропной осушке и ректификации. Обработанный толуол вновь используют для полимеризации циклопентена в условиях, описа шых в примере 14 а). В табл. 4 приведены показатели полимеризации при использовании толуола разной степени чистоты. Как следует кз таблицы 4, при дезактивации метиловым спиртом процесс полимеризации с использованием возвратного растворителя не идет без многократной отмывки его водой от метилового спирта. Таким образом, предлагаемый способ позволяет упростить технологию получения полиалкенамеров, благодаря исключению операций многократной отмьшки возвратного растворителя от метанола и регенерации метанола из промьшных вод, и за счет этого повысить экономичность процесса. Например, для завода по получению трансполипентенамера производительностью 60 тыс, т. в год экономический эффект за счет реализации вышеуказаниых факторов может составить около 1,3 млн. руб. Пример 15. а) Полимеризат, полученный при чередующейся сополимеризации бутадиена и акрилонитрила в толуоле (концентрация мономеров 50 масс.%) в присутствии катализатора, состоящего из 0,75 ммол VOCIa (V) и 15 ммоей AI(C2H5) (А) обрабатьшают при 0°С 15 ммолями диарнлпропионовой кислоты формулы 1, подаваемой в виде толуольиого раствора с концентраций 5 масс.%. Полимеризат перемешивают 15 мин. Сополимер вьщеляют водной дегазацией и сушат в вакуумном сушильном шкафу.

6) Сополимер получают, как указано выше в пункте а).

Для сравнения обрыв сополимеризации осуществляют 5 мл метилового спирта.

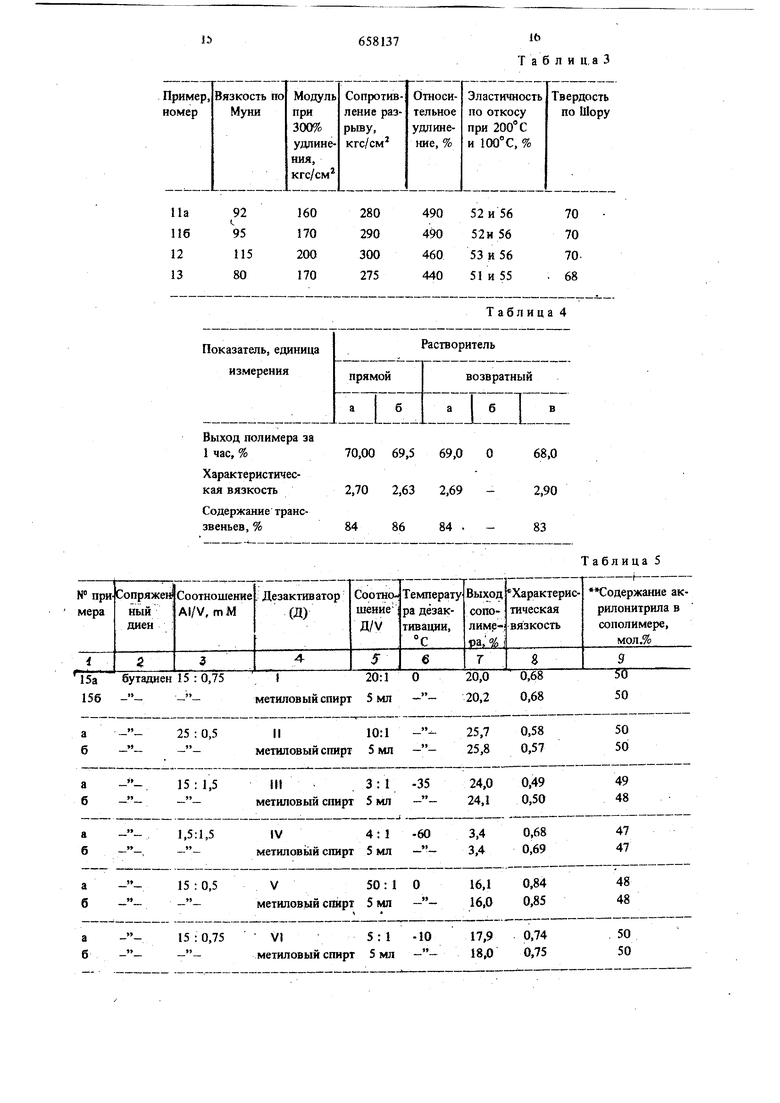

Соотношение компонентов катализатора сополимеризации, УСЛОВИЯ дезактивации и характеристика сополимера.

Пример 16. а) В 5-литровом автоклаве проводят дезактивацию катализатора, состояшего из AI(CjHs)tjsCli,5 и VOCIs, чередующейся сополимеризации 720 г бутадиена и 713 г акрилонитрила в 1,7 л толуола в присутствии катализатора. Для этого через 24 час после начала сополимеризации в полимеризат при температуре -25°С вводят моля диарилкарбоновой кислоты формулы III.

Отношение кислота : ванадий составляет 5:1 Полимеризат перемешивают 15 мин и направляют на водную дегазацию. Возвратный толуол после азеотропной осушки подвергают ректификации вновь используют для чередующейся со поли|Меризации бутадиена и акрилонитрила.

б)Сополимер получают.как указано в пункте а).

Для сравнения обрьш сополимеризации осуществляют 500 мл метилового спирта.

Возвратный толуол обрабатьшают также, как в п. а), и вновь используют для чередующейся сополимеризации бутадиена и акрилонитрила.

в)Сополимер получают и осуществляют обрьш сополимеризации, как указано в п. б).

Возвратный толуол пoдвep aют многократной отмывке водой от метилового спирта. После отмьшки толуол обрабатьшают, как описано в п.а) и вновь используют для чередующейся сополимеризации бутадиена и акрилонитрила.

г)Сополимер получают, как указано в п. а), используя возвратный толуол, полученный в п.а) Обрью осуществляют как указано в п. а).

д)Для чередующейся сополимеризации бутадиена и акрилонитрила в условиях, как это описано в пункте а), используют возвратный толуол полученный в п. б). Процесс сополимеризации не идет.

е)Сополимер получают, как указано в п. а), используя возвратный толуол, полученный в пл) Обрыв осуществляют как указано в п, а).

Все синтезированные сополимеры, по данным ЯМР,имеют степень регулярного чередованш звеньев мономеров 95%, при этом звенья диена, по данным ИКС, имеют полностью 1,4-трансконфигурацию.

В аналогичных условиях, используя различное соотношение компонентов катализатора и различные кислоты для дезактивации каталитических систем, проводят полимеризацию бутадиена и изопрена.

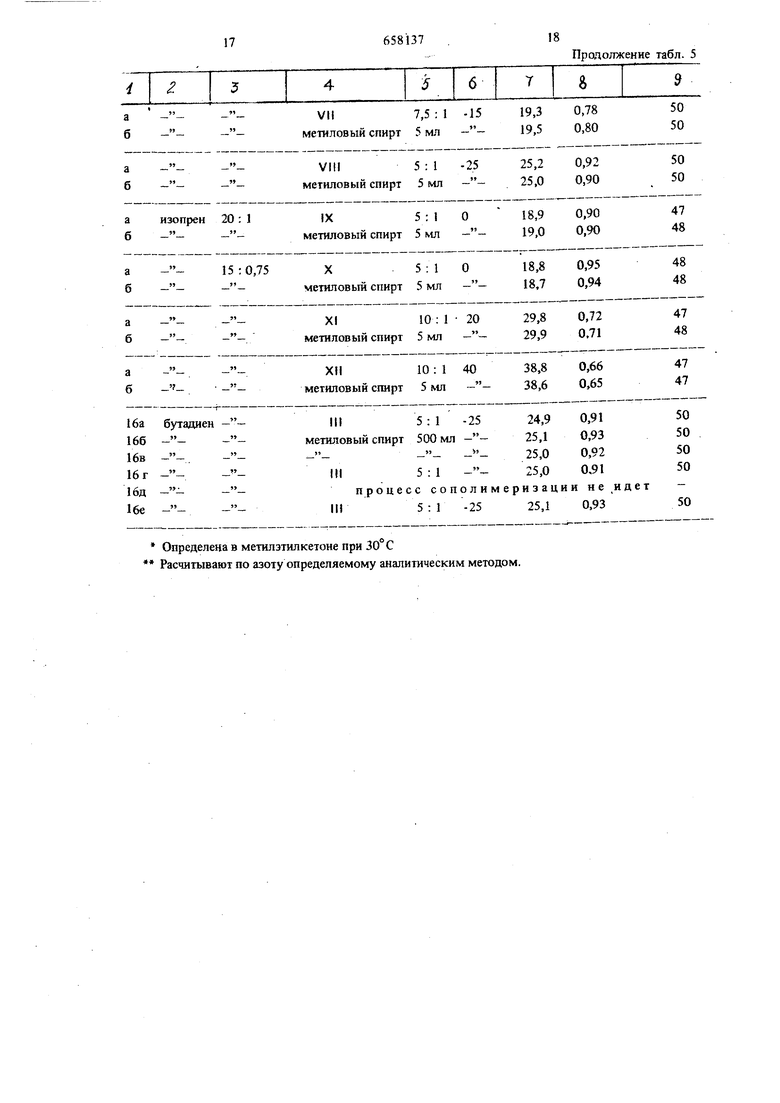

В табл. 5 приведено соотношение компонентов катализатора, условия дезактивации и характеристика сополимеров; а - условия разложения каталитической системы предлагаемыми кислотами, б - метанолом.

Как видно из табл. 5, при дезактивации метиловым спиртом процесс сополимеризации с использованием возвратного растворителя не идет без многократной отмывки его водой от метилового спирта.

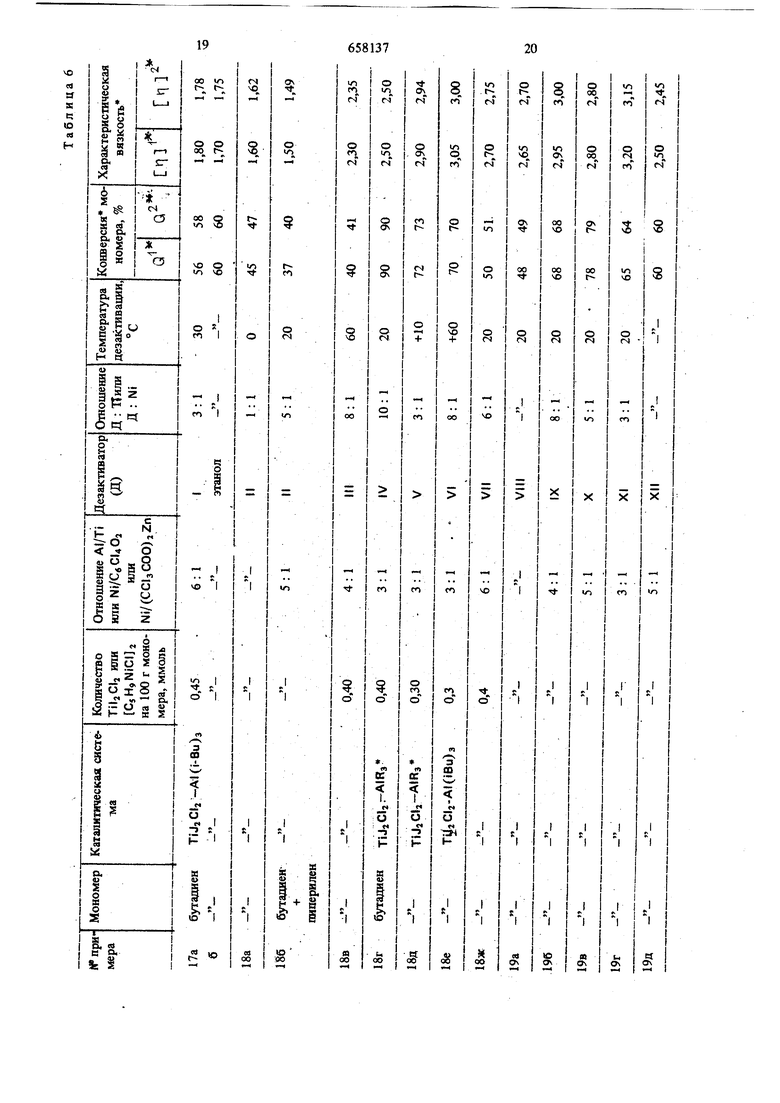

Пример 17. а) 200 г раствора цис-1,4-полибутадиена, полученного при полимеризации бутадиена в толуоле (концентрация мономера 10 масс.%) в присутствии катализатора, состоящего из 0,04 ммоля ТИБА и 0,09 ммоля дииоддихлорида титана (ДЦТ) обрабативают при температуре 30° С 0,27 ммоля диарилпропионовой кислоты формулы I, подаваемой в виде толуольного раствора с концентрацией 3 масс.%. Мольное соотношение кислота : титан 3:1.

Раствор перемешивают 15 мин. Полимер из раствора выделяют водной дегазацией и сушат в вакуум-сушильном шкафу.

б) Дезактивацию катализатора полимеризации бутадиена, указанного в пункте а) осуществляют зтиловым спиртом (контрольный опыт).

П р и м е-р 18. а) Дезактивацию проводят, как в примере 1 а, но в качестве дезактиватора используют кислоту формулы К. Аналогично проводят сополимеризацию на других каталитических системах (пл.б-ж), использук в качестве дезактиватора другие кислоты.

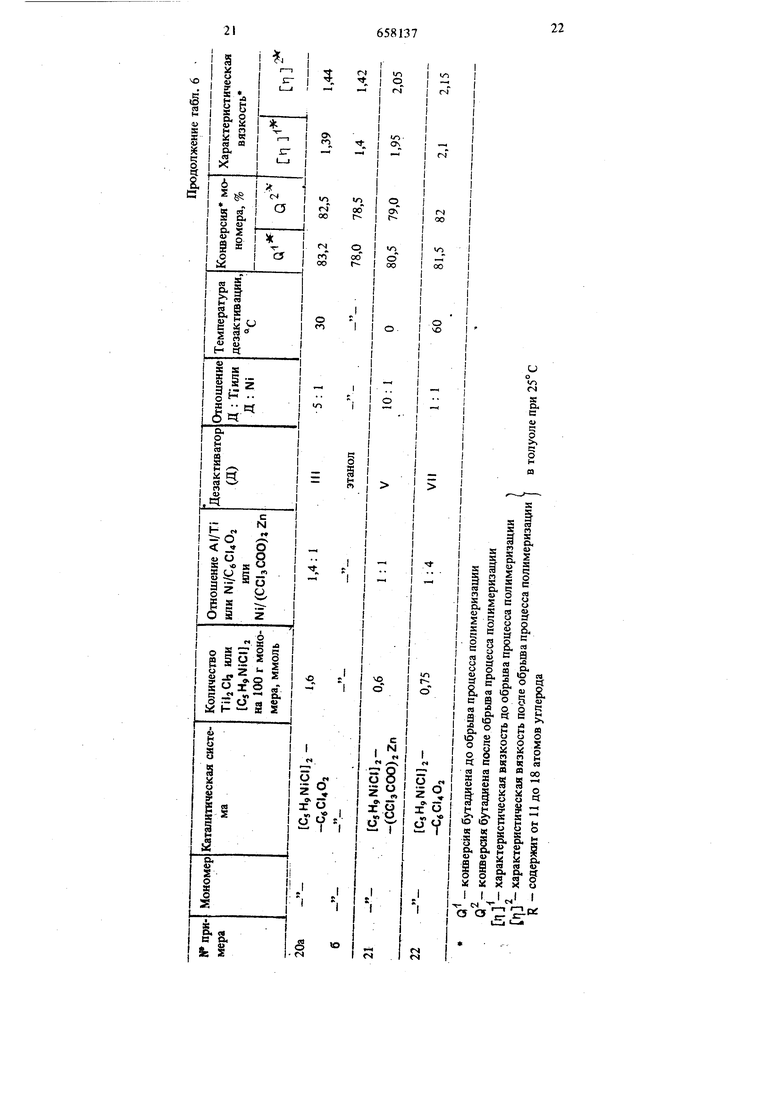

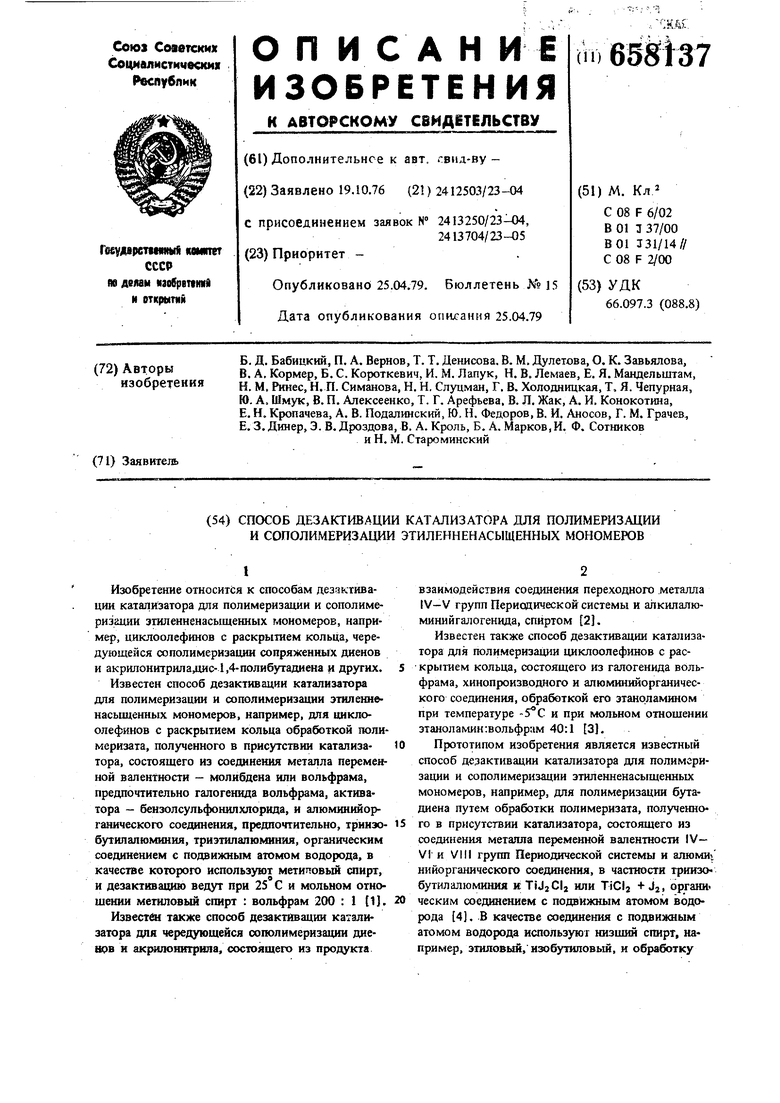

Пример 19. а) 2 кг раствора цио-1,4-полибутадиена, полученного при полимеризации в толуоле (конц. мономера 12 масс.%) в присутствии ТИБА и ДЦТ, обрабатьшают при температуре 20°С, 6,25 ммолями кислоты формулы Vlfl, подаваемой в виде толуольного раствора с концентрацией 5 масс.%. Мольное соотношение кислота : титан 6:1. Раствор перемешивают 15 минут. Полимер из раствора вьщеляют водной дегазацией и сушат в вакуум-сушильном щкафу.

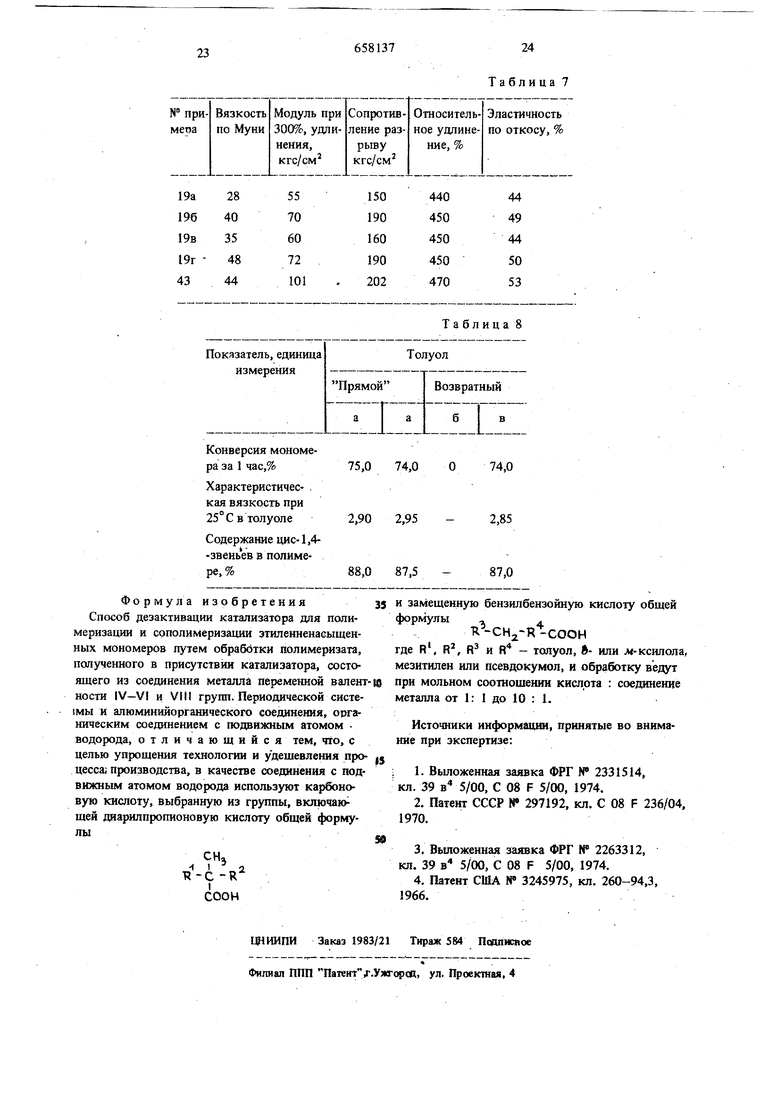

Аналогично проводят дезактивацию, но в качестве Дезактиватора используют соответственно кислоту формулы IX, X, XI, ХН (п.п. б-д).

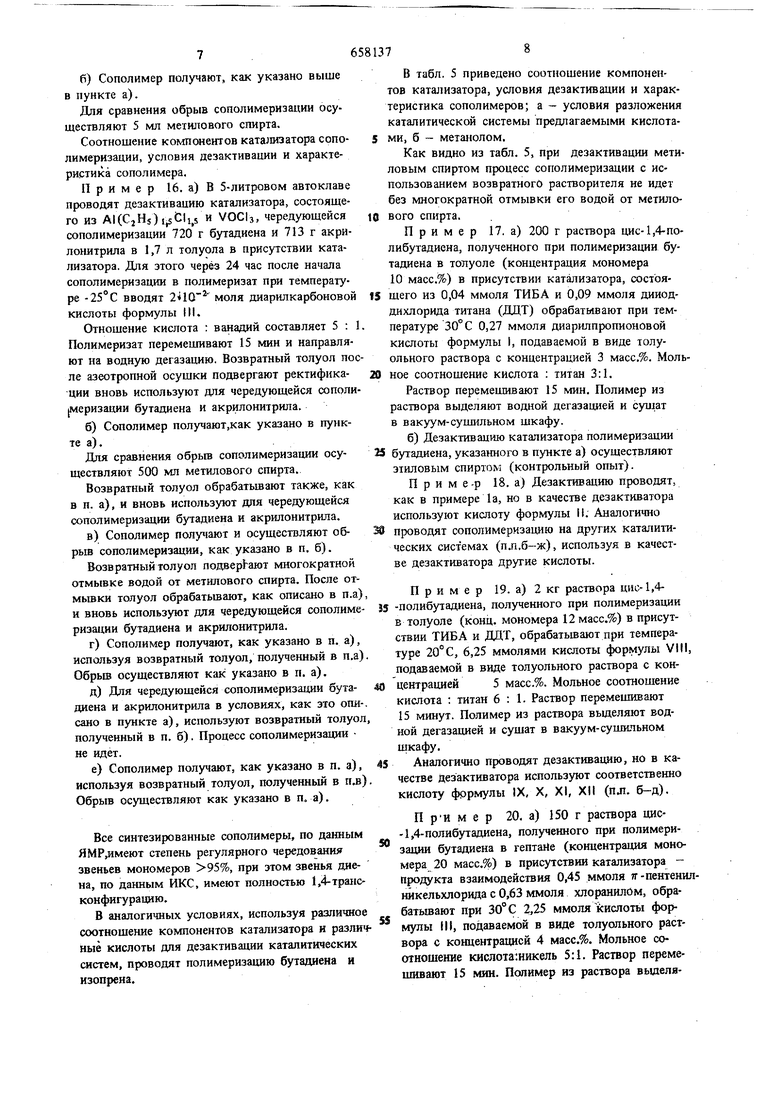

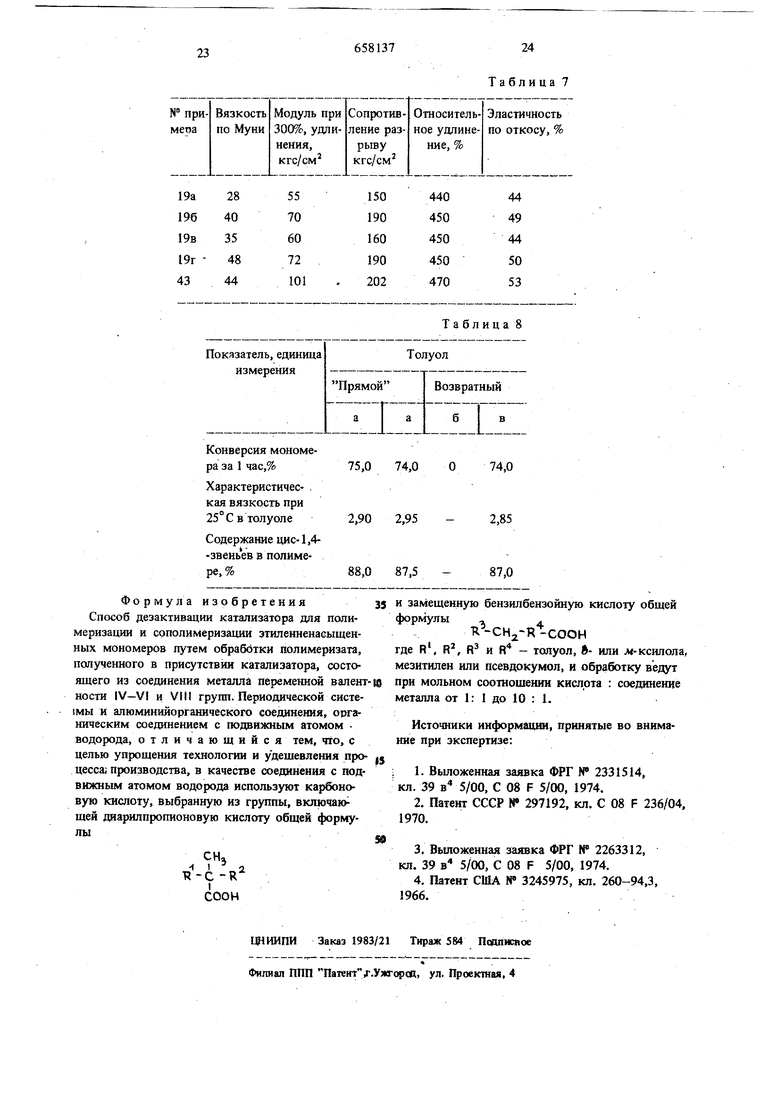

П ри м е р 20. а) 150 г раствора цис-1,4-полибутадиена, полученного при полимеризации бутадиена в гептане (концентрация мономера 20 масс.%) в присутствии катализатора продукта взаимодействия 0,45 ммоля я -пентенилнйкельхлорида с 0,63 ммоля хлоранилом, обрабатьшают при 30° С 2.25 ммоля кислоты формулы III, подаваемой в виде толуольного раствора с концентрацией 4 масс.%. Мольное соотношение кислота:никель 5:1. Раствор перемецшвают 15 мин. Полимер из раствора выделяют водной дегазацией и сушат в вакуум-су- . шильном шкафу. б) Дезактивацию катализатора, указанного выше в п. а) осуществляют этиловым спиртом { контрольный опыт). Пример 21. 150 г раствора цис-1,4-полибутадиена, полученного при полимеризации бутадиена в бензине (концентрация мономера 30 масс.%) в присутствии катализатора - продукта взаимодействия 0,2 ммоля я- пентенил никельхлорида с 0,2 ммоля трихлорацетата цин ка обрабатывают при 0°С 2,0 ммолями кислоты формулы V, подаваемой в виде толуольног раствора с концентрацией 5 масс,%. Мольное отношение кислота : никель 10 : 1, Раствор перемешивают 15 мин. Полимер из раствора вы деляют водной дегазацией и сушат в вакуумсушильном шкафу. Пример 22. 2 кг раствора цис-1,4-полибутадиена, полученного при полимеризации б тадиена в бензине (концентрация мономера 25 мас.%). Мольное соотношение кислота:никел составляет 1:1. Раствор перемешивают 15 мин. Полимер из раствора вьщеляют водной дегазацией и сушат в вакуум-суишльном шкафу. В табл. 6 приведены условия полимеризации бута диена и дезактивации катализатора, , в табл. 7 ,физико- механические- показатели некоторых вул кзнизатов. П р Л м е р 23. В 20-литровом автоклаве проводят полимеризацию 1,8 кг бутадиена в 17 л толуола в присутствии катализатора - продукт взаимодействия ТИБА (373 ммоля). и ДЦТ (63 ммоля). а) Через час после начала полимеризации в раствор полимера при 20° С вводят 378 ммоля диарилкарбоновой кислоты формулы 1И. Раствор перемешивают 15 минут и полимеризат направляют на водную дегазацию. 710 Возвратный толуол после азеотропной осушки подвергают ректификации и вновь используют для полимеризации бутадиена, как описано выше. б) Полимеризат, полученный по п. а) обрабатывают зтиловым спиртом. Вьщеление полимера из раствора осуществляют, как описано выше. Возвратный толуол обрабатьюают так же, как в п. а). Обработанный таким образом возвратный толуол вновь используют для полимеризации бутадиена, как опис.ано выше. в) Возвратный толуол, полученный в п. б), подвергают многократной отмьшке водой от зтилового спирта. После отмывки толуол обра-, батьщают, как описано в п. а). Обработанный таким образом возвратный толуол вновь используют для полимеризации бутадиена. Результаты полимеризации на прямом и возвратном толуоле, полученном в пп. а), б), в) приведены в табл. 8. Как следует из табл. 8, при дезактивации зтиловым спиртом процесс полимеризации с использованием возвратного растворителя не идет без многократной отмьшки его водой от зтилового спирта. Таким образом, способ позволяет упростить технологию получения полибутадиенов, благодаря исключению операции многократной; отмывки возвратного растворителя от зтилового спирта н регенерации его из.промывных вод, и за счет зтого повысить зкономичность процесса. Например, для завода по получению цис-1,4-полибут ена производительностью 60 тыс.т/год годовой зкономический эффект за счет реализации вышеуказанных факторов может составить 2 млн. рублей. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дезактивации катализатора полимеризации 1,3-бутадиена | 1976 |

|

SU707926A1 |

| Способ получения чередующихся сополимеров бутадиена с пропиленом | 1977 |

|

SU704948A1 |

| Способ дезактивации катализатора полимеризации продукта взаимодействия галогенида металла переменной валентности с триалкилалюминием | 1977 |

|

SU696026A1 |

| Способ получения полимеров сопряженных диенов | 1979 |

|

SU803405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВОГО КАУЧУКА | 2010 |

|

RU2434023C1 |

| Способ удаления остатков катализатора из синтетических каучуков | 1974 |

|

SU513982A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| Способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев | 1978 |

|

SU730705A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

2,2-ди(.м-толил) пропионовая кислота

3- (А -метил) бензилбензойная кислота

658137

11

III

V СНз

сн,

VI CHj

VI4 сн,

IX

X

XII

П Продолжение табл. 1

2,2-ди (о,«-ксилил) пропионовая кислота

1-метил-2- (о,я-димепш) бензил-5-бензойная кнслота

2,2-ди(л,п-ксил ил) пропионовая кнслота

1-метил-4 (л,и-диметил) бензил- 2-бензойная кислота 2- (о.и- ксилил) - 2- (л,п-ксш1ил) пропионовая кислота

Г-метил-4- (о,и-диметил)-бензил -2-бензойная кнслота

2,2-дн(мезнтил)-пропионовая кислота

1,3-диметш1-2- (симм.трнметил)- бензил-5-бензойная кнслота

2,2-ди (2,4,5-триметнлбензен) -пропноновая кнс11ота

1,3-Диметш1-4- (не снмм. 2, 4, 5-трнметил) бензил- 6- бензойная кислота

70,00 69,5 69,0 О68,0 2,70 2,63 2,69 -2,90 84 86 84 . - 83

156 - -метиловый спирт 5мл 20,2 0,68

Таблица 5

50

Продолжение табл. 5

23

Показатель, единица

24

658137 Таблица 7

Таблица 8

Толуол

Авторы

Даты

1979-04-25—Публикация

1976-10-19—Подача