70° С в инертном углеводородном растворителе (алифатический, алициклический, ароматический, например гептан, циклогексан, толуол и др.) в присутствии в качестве катализатора продукта вазимодействия растворимого динатрийорганического соединения (НОС) (динатрий-а-метилстирольный олигомер, динатрийпиоериленовый одигомер и другие) с триадкилалюминием, на;- р1Имер, триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА) и другие, в присутствии тетрагидрофурана (ТГФ), диfмeтоксиэтана (ДМЭ), 4,4-димет Илдиоксана-1,3 (ДМДО), перметилированных полиэтиленполиаминов (МПЭПА). Время полимеризации I-5 ч.

После окончания процесса катализатор дезактивируется небольшим количеством этилового спирта, и полимер выделяется из раствора любым известным способом, например осаждением спиртом или водной легазадией, сушится в воздушной сушилке пли на червячной сушильной установке и характеризуется молекулярной массой, определяемой в|искозиметрически, а также содержанием ,2-3,4-звеньев, определяемым методом ИК-спектроокопии.

Пример 1. В стеклянную ампулу емкостью 100 жл в автмосфере инертного газа вводят в количестве 0,56 мл раствор динатрий - а - метилстирольного олигомера (ДН:МС), конц. 0,16 моль/ л в толуоле, содержащий ДМДО в мольном отношении к ДНМС 50 : I. К нему добавляют 0,425 мл раствора триизобутилалюмлния (ТИБА), кон.ц. 0,52 моль/л в бензине, что соответствует мольному отношению ТИБА: : ДНМС 1,4:1, и 9,7 г бутадиена-1,3 в виде раствора в толуоле, что соответствует мольному отношению бутадиен-1,3 : : ДПМС 2000: 1.

Полиме1ризадию проводят при 30° С в течение 5 ч, после чего катализатор дезактивируют, а полимер осаждают этиловым спиртом и сушат в вакууме при 40° С.

Конверсия 94%. Молекулярная масса полимера НО 000. Содержание 1,2-звеньев в полимере 63%.

Пример 2. В стеклянную ампулу емкостью 100 мл в атмосфере инертного газа вводят 5,4 г бутадиепа-1,3 в виде раствора в толуоле.

Затем из сосуда Шленка заливают в гмпулу 14,9 мл раствора в толуоле продукта взаимодействия дннатрийпиперилено/вого олигамера (ДНП) с триэтилалюминиам (ТЭА) в присутствии ТГФ. Содержание ДНП 0,001 цоль при мольных соотношениях ТГФ : ДНП 5:1; ТЭА : ,2 : 1; бутадиен-1,3 : ДНП 100 : 1.

Полимеризацию проводят при 20° С в течение 2 ч, после чего катализатор дезактивируют небольшим количеством этилового спирта и выделяют полимер путем отгонки растворителя с помощью водоструйного цасоса.

Конверсия 98%. Молекулярная масса полимера, определенная эбулноскопйчески,

составляет 5700. Содержание 1,2-звеньев в полимере 68%.

Пример 3. В стеклянную ампулу емкостью 100 мл в атмосфере инертного газа вводят 10 г изопрена в виде раствора в

толуоле. Затем из сосуда Шленка заливают )в ампулу 1,28 мл раствора в толуоле продукта взаимодействия ДНМС с ТИБА в присутствии МПЭПА. Содержание ДНМС 0,0001 моль ири мольных соотношениях

МПЭПА: ДНМС 0,5: 1; ТИБА:ДНМС 2,2: 1; изопрен : ДНМС 1500: 1.

Полимеризацию проводят при 70° С в течение 3 ч. Все операции по деаа.ктивации катализатора, выделению и обработке

полимера осуществляют, как описано в прил;ере 1.

Конверсия 95%. Молекулярная масса полимера 96000. Суммарное содержание 1,2и 3,4-звеньев в полимере 67%.

Пример 4. В стеклянную ампулу емкостью 100 мл в атмосфере инертного газа вводят в количестве 1,1 мл раствор ДНМС (конц. 0,13 моль/л в толуоле), содержащие ДМЭ в мольном соотношении к ДНМС 3:1.

К нему добавляют 0,33 мл раствора ТИБА (конц. 0,52 в бензине), что соответствует мольному соотношению ТИБА : : ДНМС 1,2:1 и 7,7 г бутадиена-1,3 в виде раствора в толуоле, что отвечает

мольному соотношению бутадиен - 1,3.: : ДНМС 1000: 1.

Полимеризацию проводят при 20° С в течение 3 ч. Все операции по дезактивации катализатора, выделению и обработке полнмера проводят, как описано в примере 1.

Конверсия 99%. Молекулярная масса полимера 58000. Содержание 1,2-звеньев. в полимере 70%.

Пример5 (контрольный). Поскольку в примерах описания изобретения патента, выбранного в качестве прототипа, отсутстглпот данные по конверсии мономера, микроструктуре и молекулярной массе образующегося полимера, невозможно провести прямое сравнение полимеров, получаемых Г соответствии с известным и предлагаемым способами по этим характеристикам. Полимер, получаемый в контрольном

примере, характеризуется, как и образцы полимеров, из примеров, иллюстрирующих предлагаемый способ, микроструктурой н молекулярной массой.

В стеклянную ампулу емкостью 100 мл,

снабженную магнитной мешалкой, в атмосф ере инертного газа .вводят 0,4 г дисперсии натрия в гексане (40 масс. %) и постепенно при комнатной температуре и перемешивании добавляют 0,56 мл ТЭА (конц.

1,1 в гексане), что соответствует

мольному соотношению ТЭА : Na 0,035 : 1. Содержимое ампулы перемешивается в течение 12 ч. Затем в а мпулу вводят смесь 10,8 г бутадиена-1,3 и 1,3 г винилтолуола в виде раствора в пексане, что соответствует мольному отношению бутадиен-1,3 : ,5:.l.

Полимеризацию проводят при комнатной температуре в течение 2 ч, после чего небольши.м количеством смеси воды -с метанолом уничтожают остатки металлического натрия, центрифугируют полимеризат и выделяют полимер путем отгонк1и растворителя с помощью водоструйного насоса.

Конверсия 86%. Молекулярная масса полимера, определенная эбулиоокопически, составляет менее 1000. Содержание 1,2звеньев в полимере 62%.

Таким образом, предлагаемый способ

позволяет получать высокомолекулярные полимеры при комнатной или повышенной температуре с практически 100%-ной конверсией мономера м достаточно высокой скоростью. Гомогенность каталитической системы обеспечивает точность дозировки катализатора, равномерное протекание процесса по всему объему реактора, а также освобождает от необходимости уничтожеПИЯ остатков щелочного металла в полимеризате перед выделением полимера, т. е. снимает все недостатки известного способа, обусловленные гетерогенностью катализатора.

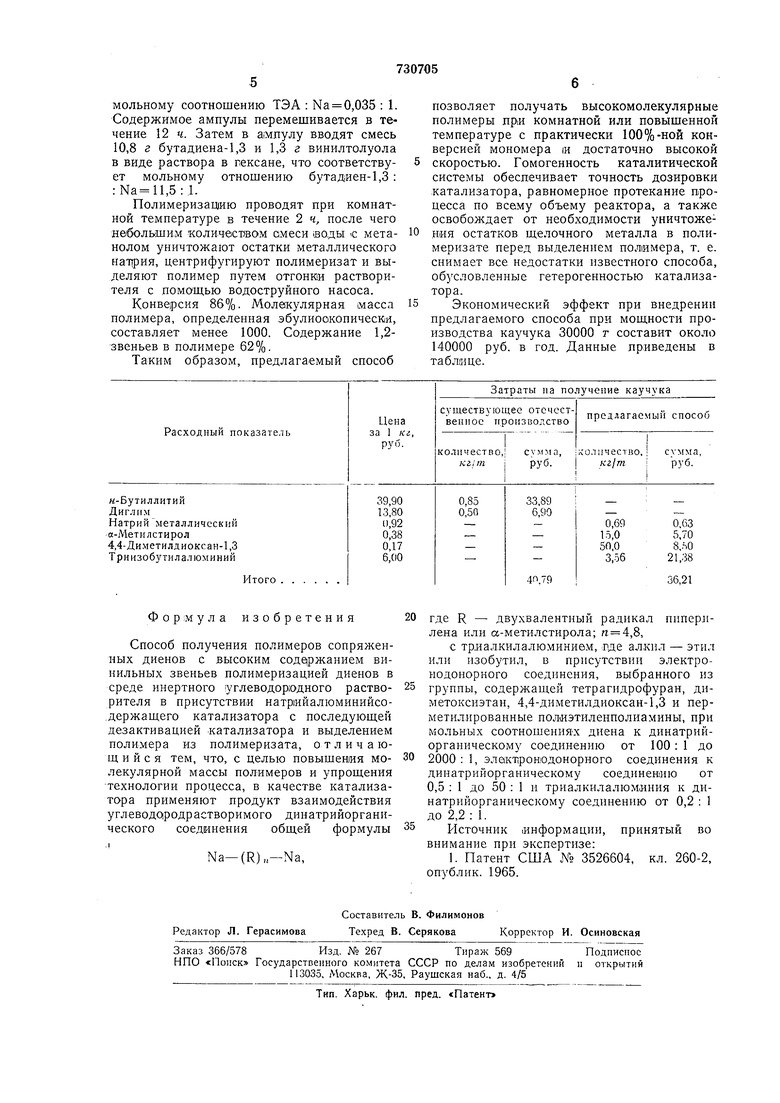

Экономический эффект при внедрении предлагаемого способа при мощности производства каучука 30000 т составит около 140000 руб. в год. Данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров сопряженных диенов | 1979 |

|

SU803405A1 |

| Способ получения полимеров сопряженных диенов | 1978 |

|

SU718452A1 |

| Способ получения катализатора полимеризации сопряженных диенов | 1978 |

|

SU726108A1 |

| Способ получения 1,2-полибутадиена | 1984 |

|

SU1255625A1 |

| Способ получения 1,2-полибутадиена | 1983 |

|

SU1131885A1 |

| Способ получения полимеров сопряженных диенов | 1976 |

|

SU604312A1 |

| Способ получения полимеров сопряженных диенов | 1976 |

|

SU655706A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 2017 |

|

RU2660414C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

| Способ регулирования молекулярной массы полибутадиена | 1982 |

|

SU1047915A1 |

Авторы

Даты

1980-04-30—Публикация

1978-02-21—Подача