1

Изобретение относится к технологическому оборудованию для изготовления электрических катушек и может быть использовано на предприятиях средств , радио, электронной и электротехнической промышленности.

Известен станок для изготовления электрических катушек, содержаший шпиндель с механизмом для фиксации каркаса катушки, натяжное устройство, раскладчик провода, установленный на каретке, связанной с приводом возвратно-поступательного перемеш,ения вдоль шпинделя, механизм для крепления провода на каркасе, отрезное устройство и механизм для образования отво.аов и выводов 1.

Станок работает следуюш,им образом.

Каркас наматываемой катушки вставляют в цангу, соединенный с цангой микровыключатель замыкается, в результате чего включается двигатель и происходит намотка первой обмотки. При достижении заданного числа витков электродвигатель плавно останавливается, а на диске выводов выдвигаются три штифта. Двигатель включается снова и проворачивает шпиндель на один оборот. При этом наматываемый провод образует петлю вокруг выдвинутых штифтов. Затем штифты под действием пружин оттягиваются обратно, прижи.мая образованную на них петлю к диску В1 1водов. Далее происходит намотка второй и третьей обмоток. Вывод второй обмотки наматывается на другие три штифта, а вывод третьей - на следующие два. Конец провода, закрепленный под одним из этих штифтов, зацепляется рычагом отвода провода и подводится к механизма первоначального закрепления провода. Каждая из образованных петель провода разрезается ножами. После этого разжимается цанга, и намотанная катугика освобождается. Готовую катушку вынимают из цанги, и станок готов для намотки следующей катушки. Тркбуемое число витков

5 каждой обмотки задается программным устройством.

Конструкция механизма для образования выводов позволяет производить намотку одСновремеппо только одной катушки с числом обмоток, ограниченных числом групп штифтов на диске выводов. Кроме того, такой ,механизм для образования выводов обеспечивает намотку катушки только одним проводом, что снижает производительность, так как требуется останов станка при смене типоразмера провода.

Целью изобретения является повышение производительности станка.

Это достигается тем, что предложенный станок содержит платформу с устройствами для зажима проводов, снабженную приводом возвратно-поступательного перемещения вдоль шпинделя, а механизм для образования отводов и выводов выполнен в виде поворотного рычага, расположенного на каретке, несущего на свободном конце звездочку с канавкой на внешней поверхности и механизм для фиксации провода и связанного с приводом возвратно-поступательного перемещения относительно каретки. Станок может быть снабжен механизмом для скрутки отводов, содержащим подпружиненный крючок с приводами возвратно-поступательного перемещения перпендикулярно к шпинделю и вращению.

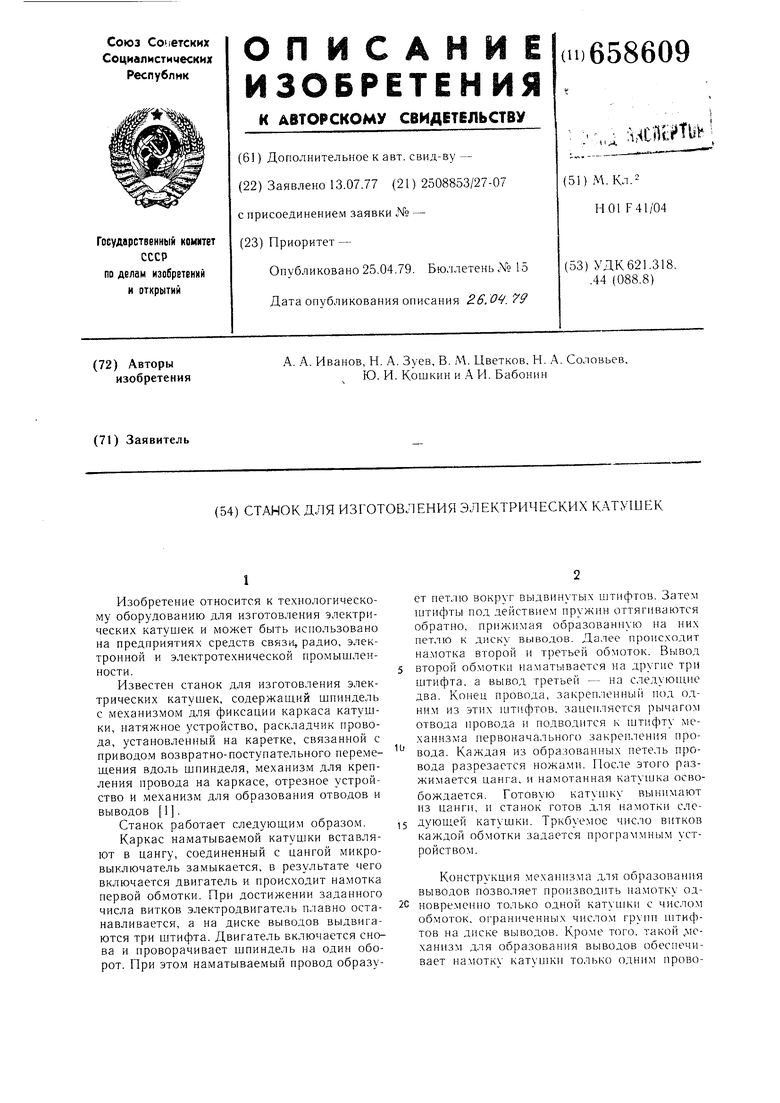

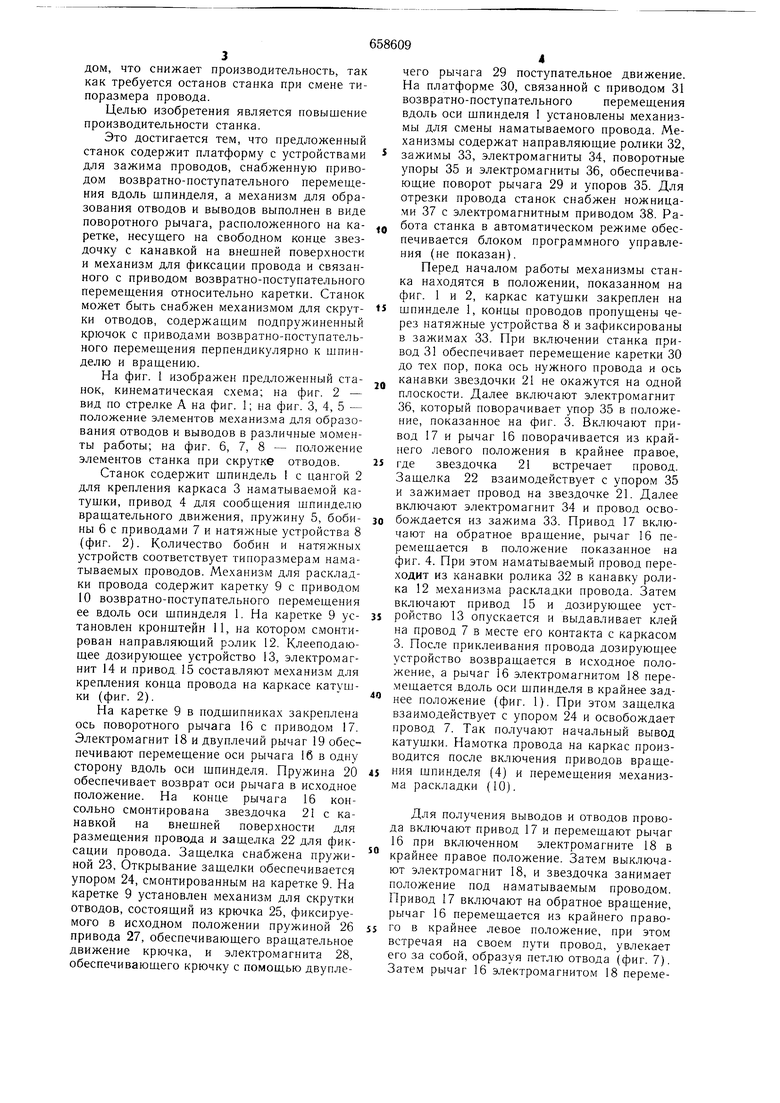

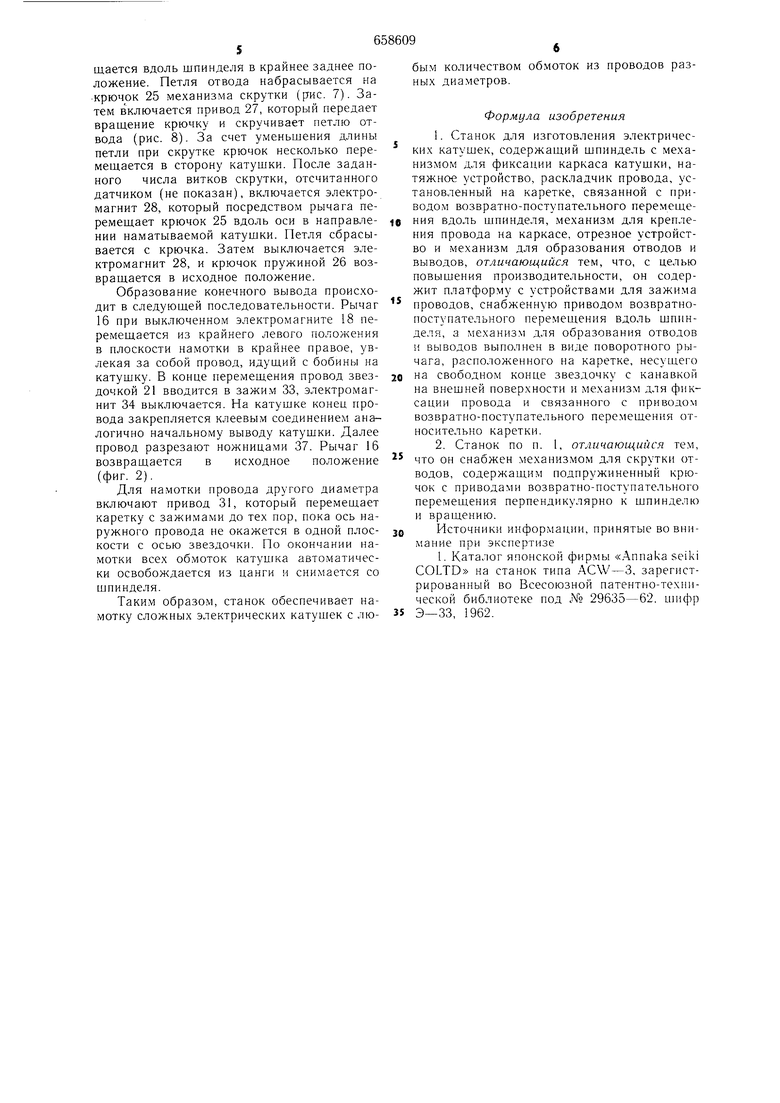

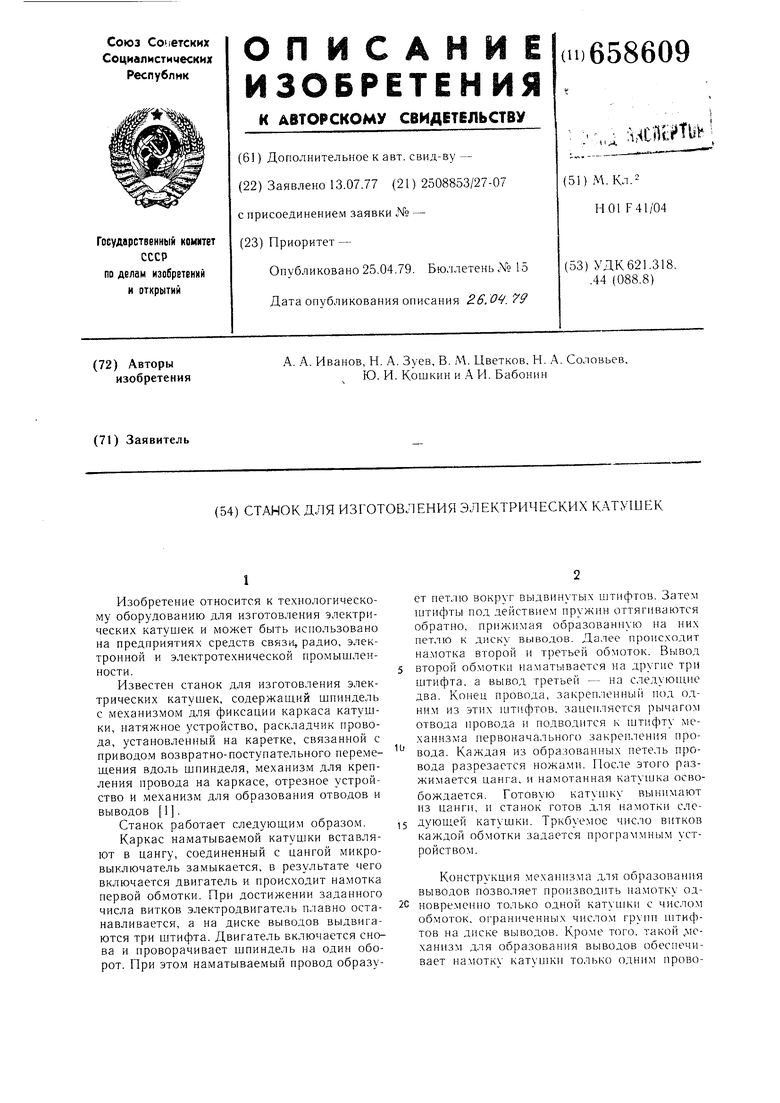

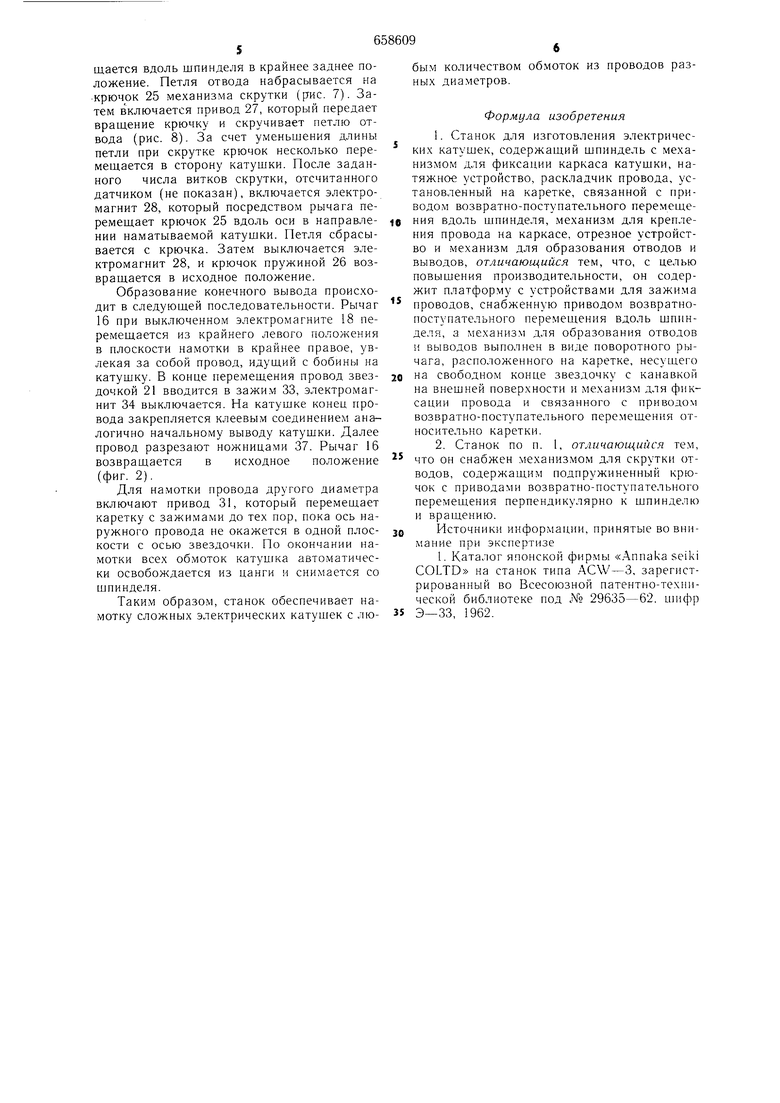

На фиг. 1 изображен предложенный станок, кинематическая схе.ма; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3, 4, 5 - положение элементов механизма для образования отводов и выводов в различные моменты работы; на фиг. 6, 7, 8 - положение элементов станка при скрутке отводов.

Станок содержит шпиндель 1 с цангой 2 для крепления каркаса 3 наматываемой катущки, привод 4 для сообщения шпинделю вращательного движения, пружину 5, бобины 6 с приводами 7 и натяжные устройства 8 (фиг. 2). Количество бобин и натяжных устройств соответствует типораз.мерам наматываемых проводов. Механизм для раскладки провода содержит каретку 9 с приводом 10 возвратно-поступательного перемещения ее вдоль оси щпинделя 1. На каретке 9 установлен кронщтейн 11, на котором смонтирован направляющий ролик 12. Клееподающее дозирующее устройство 13, электро.магнит 14 и привод. 15 составляют механизм для крепления конца провода на каркасе катушки (фиг. 2).

На каретке 9 в подщипниках закреплена ось поворотного рычага 16 с приводом 17. Электромагнит 18 и двуплечий рычаг 19 обеспечивают перемещение оси рычага 16 в одну сторону вдоль оси щпинделя. Пружина 20 обеспечивает возврат оси рычага в исходное положение. На конце рычага 16 консольно смонтирована звездочка 21 с канавкой на внешней поверхности для размещения провода и защелка 22 для фиксации провода. Защелка снабжена пружиной 23, Открывание защелки обеспечивается упором 24, смонтированным на каретке 9. На каретке 9 установлен механизм для скрутки отводов, состоящий из крючка 25, фиксируемого в исходном положении пружиной 26 привода 27, обеспечивающего вращательное движение крючка, и электромагнита 28, обеспечивающего крючку с помощью двуплечего рычага 29 поступательное движение. На платфор.ме 30, связанной с приводом 31 возвратно-поступательного перемещения вдоль оси шпинделя 1 установлены механизмы для смены наматываемого провода. Механизмы содержат направляющие ролики 32,

зажимы 33, электромагниты 34, поворотные упоры 35 и электромагниты 36, обеспечивающие поворот рычага 29 и упоров 35. Для отрезки провода станок снабжен ножницами 37 с электромагнитным приводом 38. Работа станка в автоматическом режиме обеспечивается блоком программного управления (не показан).

Перед началом работы механизмы станка находятся в положении, показанном на фиг. 1 и 2, каркас катущки закреплен на

шпинделе 1, концы проводов пропущены через натяжные устройства 8 и зафиксированы в зажимах 33. При включении станка привод 31 обеспечивает перемещение каретки 30 до тех пор, пока ось нужного провода и ось канавки звездочки 21 не окажутся на одной плоскости. Далее включают электромагнит 36, который поворачивает упор 35 в положение, показанное на фиг. 3. Включают привод 17 и рычаг 16 поворачивается из крайнего левого положения в крайнее правое,

где звездочка 21 встречает провод. Защелка 22 взаимодействует с упором 35 и зажимает провод на звездочке 21. Далее включают электромагнит 34 и провод освобождается из зажима 33. Привод 17 включают на обратное вращение, рычаг 16 перемещается в положение показанное на фиг. 4. При этом наматываемый провод переходит из канавки ролика 32 в канавку ролика 12 механизма раскладки провода. Затем включают привод 15 и дозирующее устройство 13 опускается и выдавливает клей на провод 7 в месте его контакта с каркасом 3. После приклеивания провода дозирующее устройство возвращается в исходное положение, а рычаг 16 электромагнитом 18 перемещается вдоль оси щпинделя в крайнее заднее положение (фиг. 1). При этом защелка взаимодействует с упором 24 и освобождает провод 7. Так получают начальный вывод катущки. Намотка провода на каркас производится после включения приводов вращения щпинделя (4) и перемещения .механизма раскладки (10).

Для получения выводов и отводов провода включают привод 17 и перемещают рычаг 16 при включенно.м электро.магните 18 в крайнее правое положение. Затем выключают электромагнит 18, и звездочка занимает положение под наматываемым проводом. Привод 17 включают на обратное вращение, рычаг 16 перемещается из крайнего правого в крайнее левое положение, при этом встречая на своем пути провод, увлекает его за собой, образуя петлю отвода (фиг. 7). Затем рычаг 16 электромагнитом 18 перемещается вдоль шпинделя в крайнее заднее положение. Петля отвода набрасывается на -крючок 25 механизма скрутки (рис. 7). Затем включается привод 27, который передает вращение крючку и скручивает петлю отвода (рис. 8). За счет уменьшения длины петли при скрутке крючок несколько перемещается в сторону катушки. После заданного числа витков скрутки, отсчитанного датчиком (не показан), включается электромагнит 28, который посредством рычага перемещает крючок 25 вдоль оси в направлении наматываемой катушки. Петля сбрасывается с крючка. Затем выключается электромагнит 28, и крючок пружиной 26 возвращается в исходное положение.

Образование конечного вывода происходит в следующей последовательности. Рычаг 16 при выключенном электромагните 18 перемещается из крайнего левого положения в плоскости намотки в крайнее правое, увлекая за собой провод, идущий с бобины на катушку. В конце перемещения провод звездочкой 21 вводится в зажим 33, электромагнит 34 выключается. На катушке конец провода закрепляется клеевым соединением аналогично начальному выводу катушки. Далее провод разрезают ножницами 37. Рычаг 16 возвращается в исходное положение (фиг. 2).

Для намотки провода другого диаметра включают привод 31, который перемещает каретку с зажимами до тех пор, пока ось наружного провода не окажется в одной плоскости с осью звездочки. По окончании намотки всех обмоток катушка автоматически освобождается из цанги и снимается со шпинделя.

Таким образом, станок обеспечивает намотку сложных электрических катушек с любым количеством об.моток из проводов разных диаметров.

Формула изобретения

. Станок для изготовления электрических катушек, содержащий шпиндель с механизмом для фиксации каркаса катушки, натяжное устройство, раскладчик провода, установленный на каретке, связанной с приводо.м возвратно-поступательного перемещения вдоль шпинделя, механизм для крепления провода на каркасе, отрезное устройство и механизм для образования отводов и выводов, отличающийся тем, что, с целью повышения производительности, он содержит платформу с устройствами для зажима проводов, снабженную приводом возвратнопоступательного перемещения вдоль шпинделя, а механизм для образован}1я отводов и выводов выполнен в виде поворотного рычага, расположенного на каретке, несущего

0 на свободном конце звездочку с канавкой на внешней поверхности и механизм для фиксации провода и связанного с приводом возвратно-поступательного перемещения относительно каретки.

2. Станок по п. 1, отличаюш ийся тем,

что он снабжен механизмом для скрутки отводов, содержащим подпружиненный крючок с приводами возвратно-поступательного перемещения перпендикулярно к шпинделю и вращению.

0 Источники информац1ш, принятые во внимание при экспертизе

1. Каталог японской фирмы «Annaka seiki COLTD на станок типа , зарегистрированный во Всесоюзной патентно-технической библиотеке под № 29635-62. шифр

5 Э-33, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования выводных концов электрической катушки | 1987 |

|

SU1492390A1 |

| Станок для намотки коллекторных элек-ТРичЕСКиХ МАшиН | 1978 |

|

SU817886A1 |

| Устройство для образования выводногоКОНцА элЕКТРичЕСКОй КАТушКи | 1979 |

|

SU849317A1 |

| Станок для намотки электрических катушек | 1974 |

|

SU604040A1 |

| Устройство для намотки электрических катушек | 1981 |

|

SU1001203A1 |

| Устройство для образования выводных концов электрической катушки | 1987 |

|

SU1522308A1 |

| Станок для намотки электрических катушек | 1983 |

|

SU1112420A1 |

| Устройство для намотки электрических катушек с отводами | 1981 |

|

SU1026178A1 |

| Станок для изготовления катушечных групп электрических машин | 1978 |

|

SU868934A1 |

| Станок для намотки якорей электрических машин | 1977 |

|

SU666615A1 |

26 //f 1

- iKbiU-s

- К/Л -т- V

U.

Авторы

Даты

1979-04-25—Публикация

1977-07-13—Подача