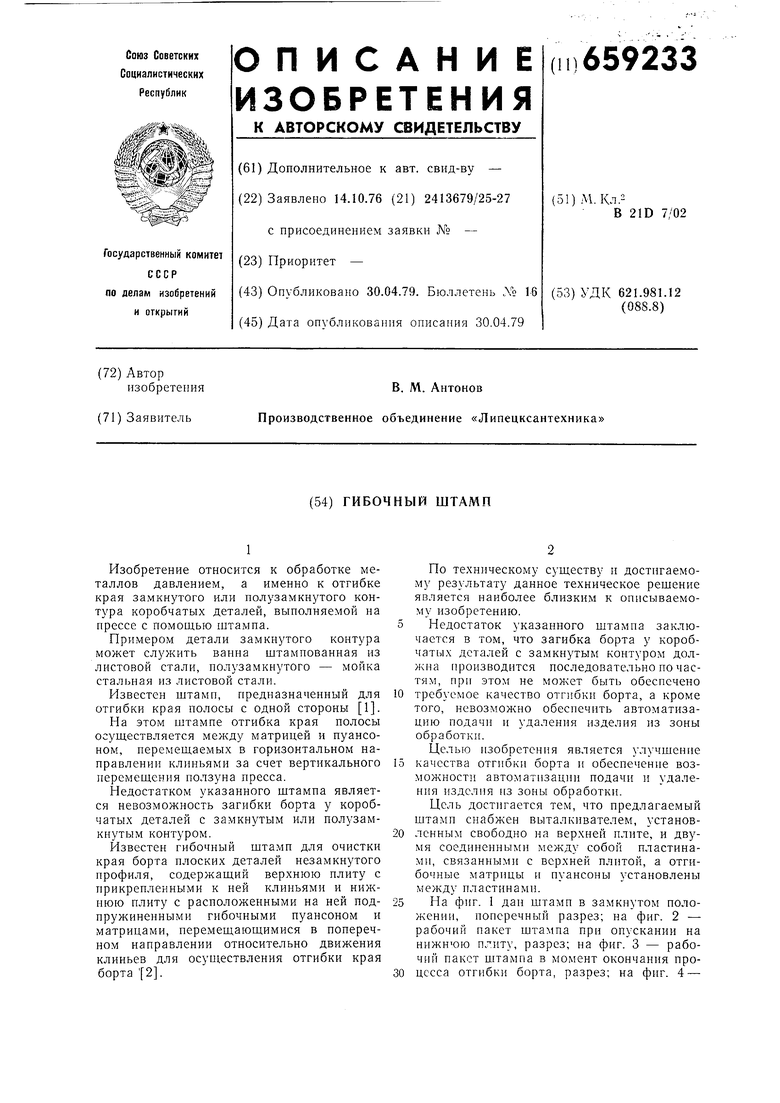

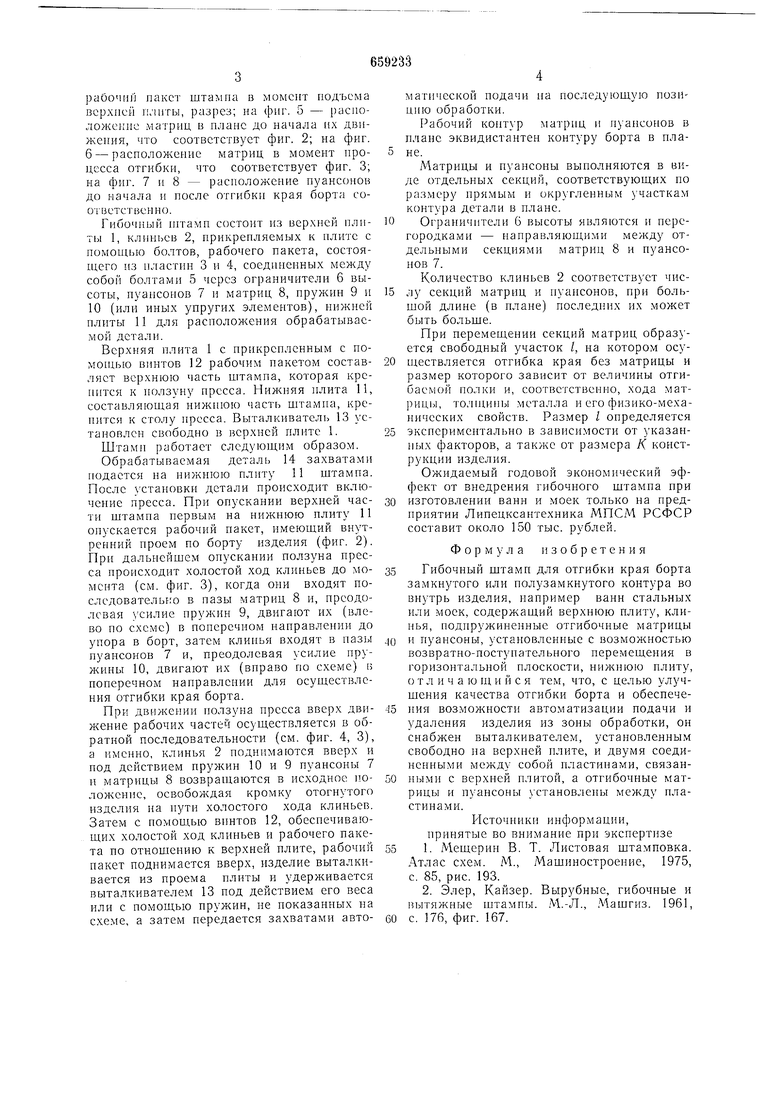

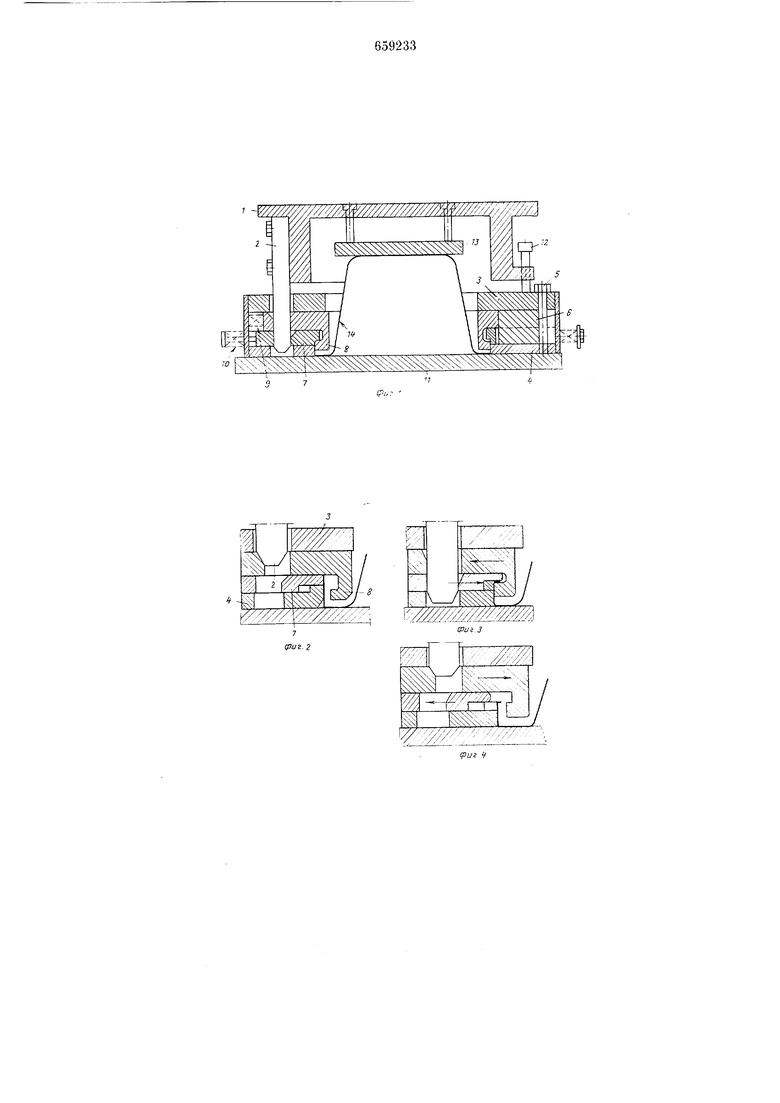

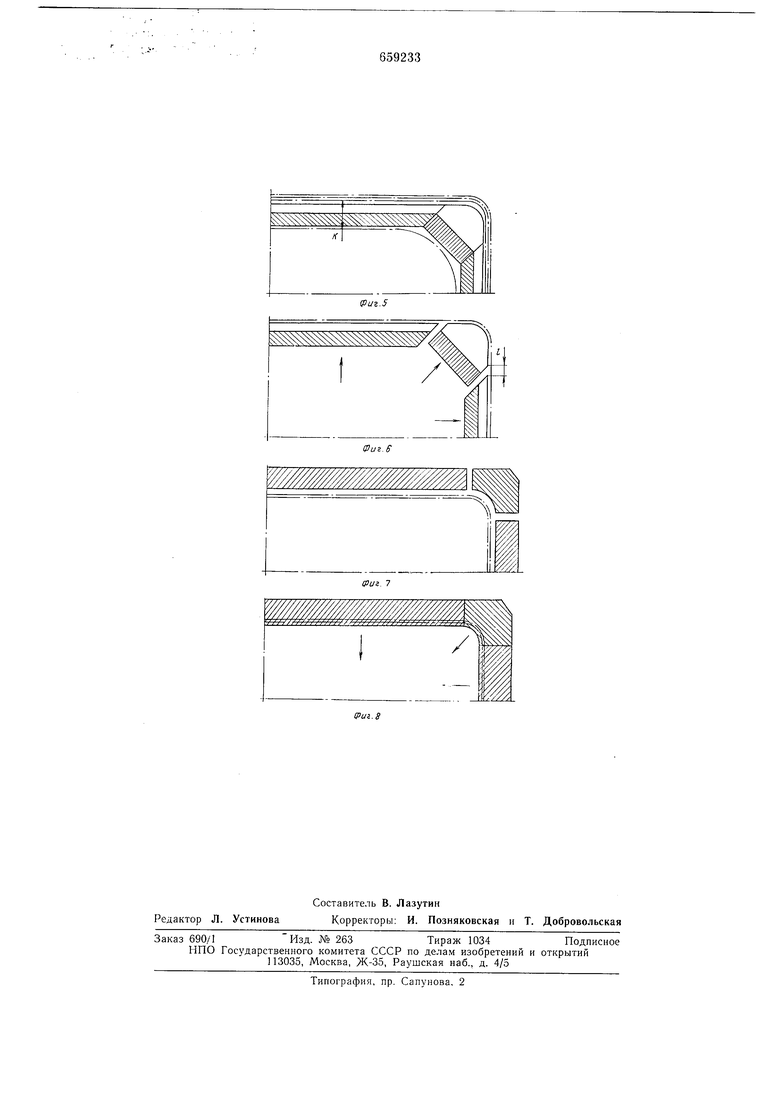

рабочий пакет штампа в момспт подъема верхней плиты, разрез; на фиг. 5 - расположение матриц в плаие до начала пх движения, что еоответетвует фиг. 2; на фиг. 6 - раеположение матрнц в момент процесса отгибки, что соответствует фиг. 3; на фиг. 7 п 8 - расположение пуанеонов до начала п после отгибкн края борта соответственно. Гибочный пггамп состоит из верхней плиты 1, клиньев 2, нрикренляемых к илите с помощью болтов, рабочего пакета, состояHj,ero из иластип 3 и 4, соединенных между собой болтами 5 через ограничители 6 высоты, пуансоиоБ 7 и матриц 8, пружин 9 и 10 (или иных упругих элементов), нижней илиты 11 для расположения обрабатываемой детали. Верхняя плита 1 с нрикрепленным с поМОИ1ЫО винтов 12 рабочим пакетом составляет верхнюю часть штампа, которая креиится к иолзупу иресса. Нижпяя плнта 11, составляющая нижнюю чаеть штампа, кренится к столу пресса. Выталкиватель 13 установлен свободно в верхней плпте 1. Штамп работает следующим образом. Обрабатываемая деталь 14 захватами подается на нижнюю плиту И щтампа. После установки детали происходит включеиие пресса. При опускании верхней части штампа первым на нижнюю плиту 11 опускается рабочий иакет, имеющий внутренний проем по борту изделия (фиг. 2). При дальнейшем опускании ползуна иресса происходит холостой ход клиньев до момента (см. фиг. 3), когда они входят поеледовательио в пазы матриц 8 и, преодолевая уеилие пружин 9, двигают их (влево по схеме) в поперечном направлении до упора в борт, затем клинья входят в пазы пуансонов 7 и, преодолевая усилие пружины 10, двигают их (вправо по схеме) в поперечном направлении для осуществления отгибки края борта. При движении ползуна пресса вверх движение рабочих частей осуществляется в обратной последовательности (см. фиг. 4, 3), а именно, клинья 2 поднимаются вверх и под действием нружин 10 и 9 пуансоны 7 п матрицы 8 возвращаются в исходное положение, освобождая кромку отогнутого изделия на пути холостого хода клиньев. Затем с помощью винтов 12, обеспечивающих холостой ход клиньев и рабочего пакета по отношению к верхней плите, рабочий пакет поднимается вверх, изделие выталкивается из проема плиты и удерживается выталкивателем 13 под действием его веса или с помощью пружин, не показанных на ехеме, а затем передается захватами автоматпческой подачи на последующую позицию обработки. Рабочий контур матриц и пуансонов в плане эквидистантен контуру борта в плане. Матрицы и пуансоны выполняются в виде отдельных секций, соответствующих по размеру прямым п округленным участкам контура детали в плане. Огранич1ггели 6 выеоты являются и перегородками - направляющими между отдельными еекциями матриц 8 и нуансонов 7. Количество клиньев 2 еоответетвует числу секций матриц и иуансонов, при больщой длине (в нлане) последнпх их может быть больще. При перемещении секций матриц образ ется свободный участок /, на котором оеуществляется отгибка края без матрицы и размер которого зависит от величины отгибаемой полки и, еоответствеппо, хода матрицы, толщипы металла и его физико-механических свойств. Размер / определяется экспериментально в завпсимоети от указанных факторов, а также от размера К. конструкции изделия. Ожидаемый годовой экономический эффект от внедрения гибочного щтампа при изготовлении ванн и моек только на предприятии Липецксантехника МПСМ РСФСР составит около 150 тыс. рублей. Формула изобретения Гибочный штамп для отгибки края борта замкнутого или полузамкнутого контура во внутрь изделия, например ванн стальных или моек, содержащий верхнюю плиту, клинья, подпружиненные отгибочные матрицы и пуансоны, устаиовленные с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, нижнюю плиту, о т л и ч а ю щ и и с я тем, что, е целью улучщения качества отгибки борта и обеспечеиия возможности автоматизации подачи и удаления изделия из зоны обработки, он енабжен выталкивателем, установленным свободно на верхней плите, и двумя соединенными между собой нластинами, связанпыми е верхней плитой, а отгибочные матрицы и пуансоны установлены между нластииами. Иеточиики информации, принятые во внимание при экспертизе 1. Мещерин В. Т. Листовая щтамповка. Атлас схем. М., Машиностроение, 1975, с. 85, рис. 193. 2. Элер, Кайзер. Вырубные, гибочные и вытяжные штампы. М.-Л., Л1ашгиз. 1961, с. 176, фиг. 167.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки угольников | 1985 |

|

SU1335361A1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Гибочный штамп для отгибки края борта | 1985 |

|

SU1248691A1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| Штамп для гибки штучных заготовок | 1982 |

|

SU1060273A2 |

| Штамп для отгибки кромок | 1984 |

|

SU1191140A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| Штамп для получения изогнутых деталей с отогнутыми лапками | 1988 |

|

SU1655620A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп-автомат для изготовления пружин растяжения из бесконечной спирали | 1957 |

|

SU118799A1 |

Авторы

Даты

1979-04-30—Публикация

1976-10-14—Подача