1

Изобретение относится к области обработки металлов давлением и может быть использовано для получения полых деталей из листовых заготовок.

Известен способ 1 изготовления полых деталей, по которому листовую заготовку в холодном или нагретом виде обтягивают по пуансону эластичной средой за ряд последовательных переходов с одновременным выворотом фланца заготовки в кольцевой, охватывающей пуансон, матрице. Однако из-вестный способ, вследствие гофрообразования на фланце заготовки, позволяет получать изделия только с определенной сравнительно низкой высотой бортов. Это существенно уменьщает его технологические возможности.

Целью изобретения является устранение названного недостатка, а именно увеличение предельной высоты получаемых в деталях бортов, т. е. расширение технологических возможностей процесса.

Эта цель достигается за счет того, что на каждом из переходов фланец заготовки устанавливают относительно матрицы с зазором, составляющим 5-15 толщин заготовки.

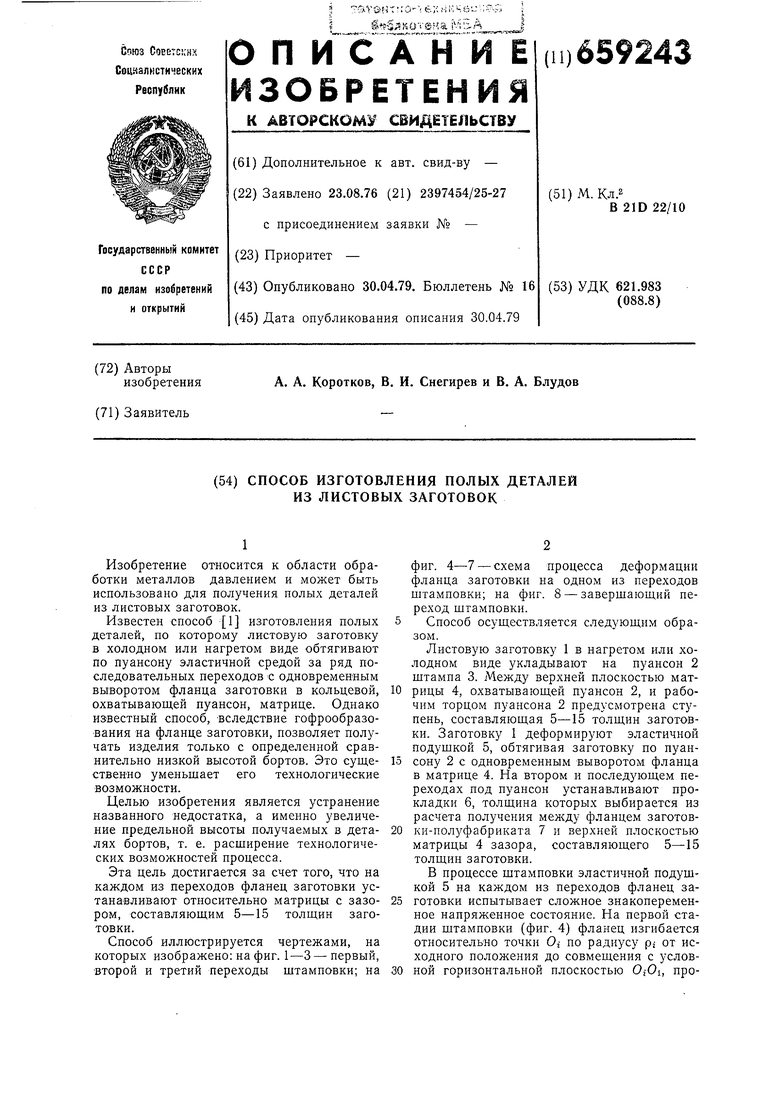

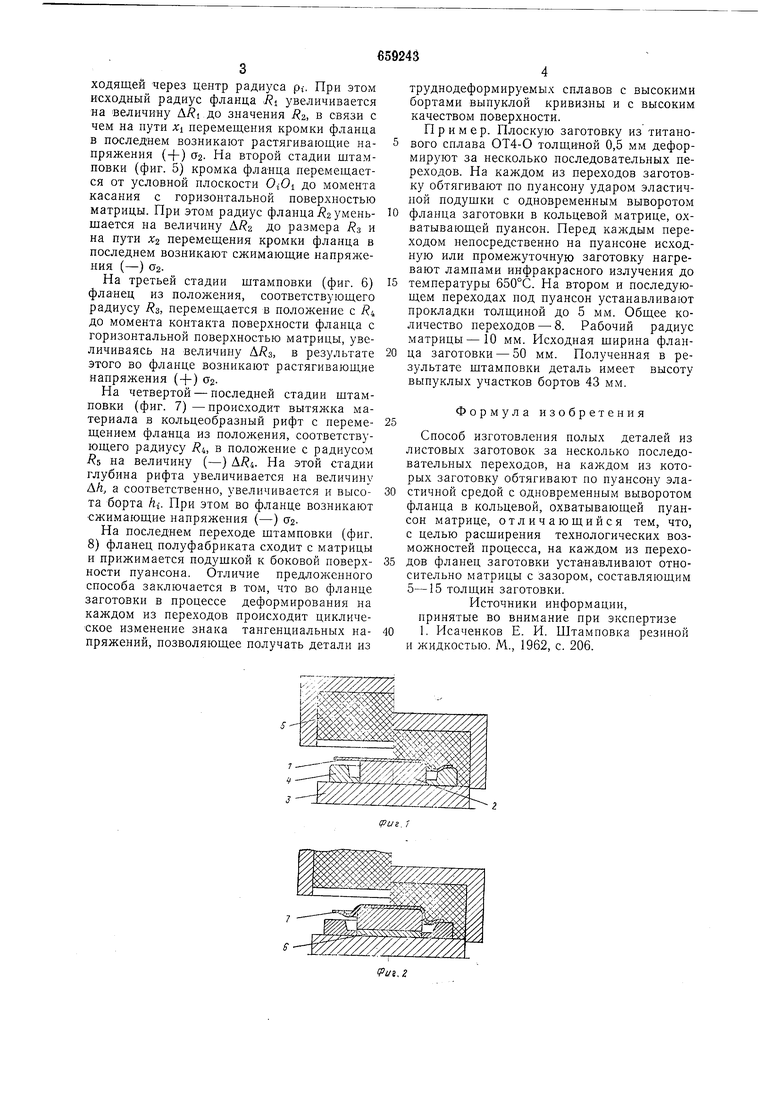

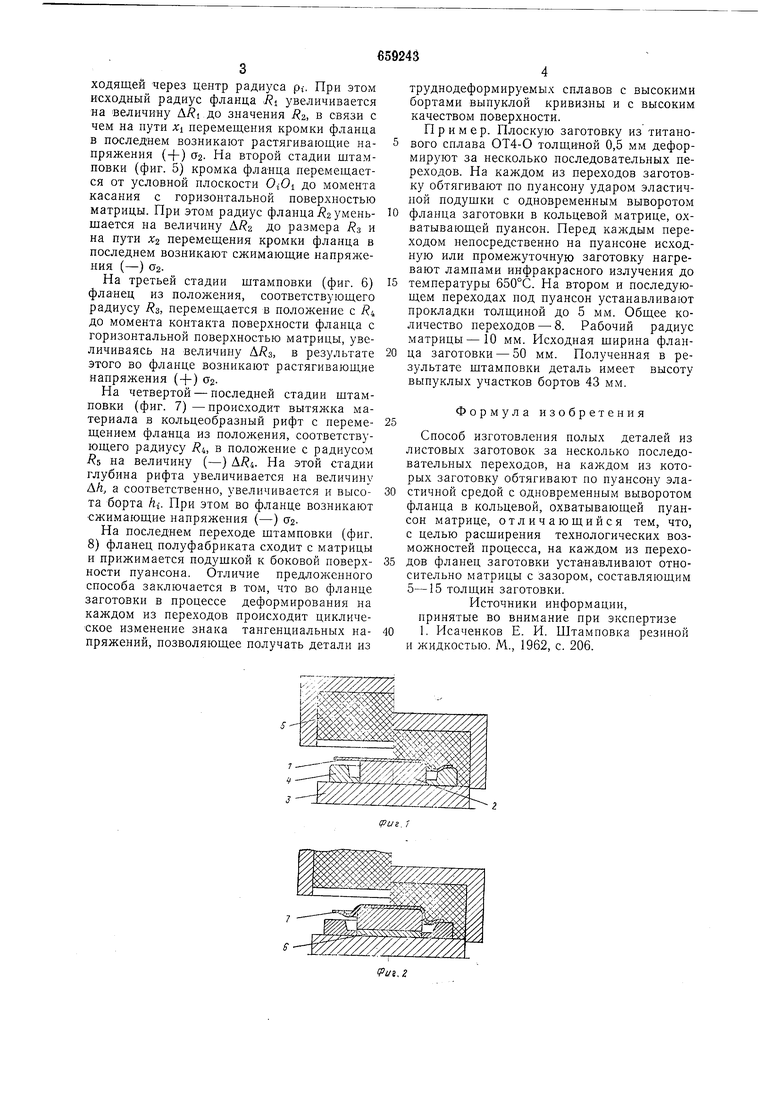

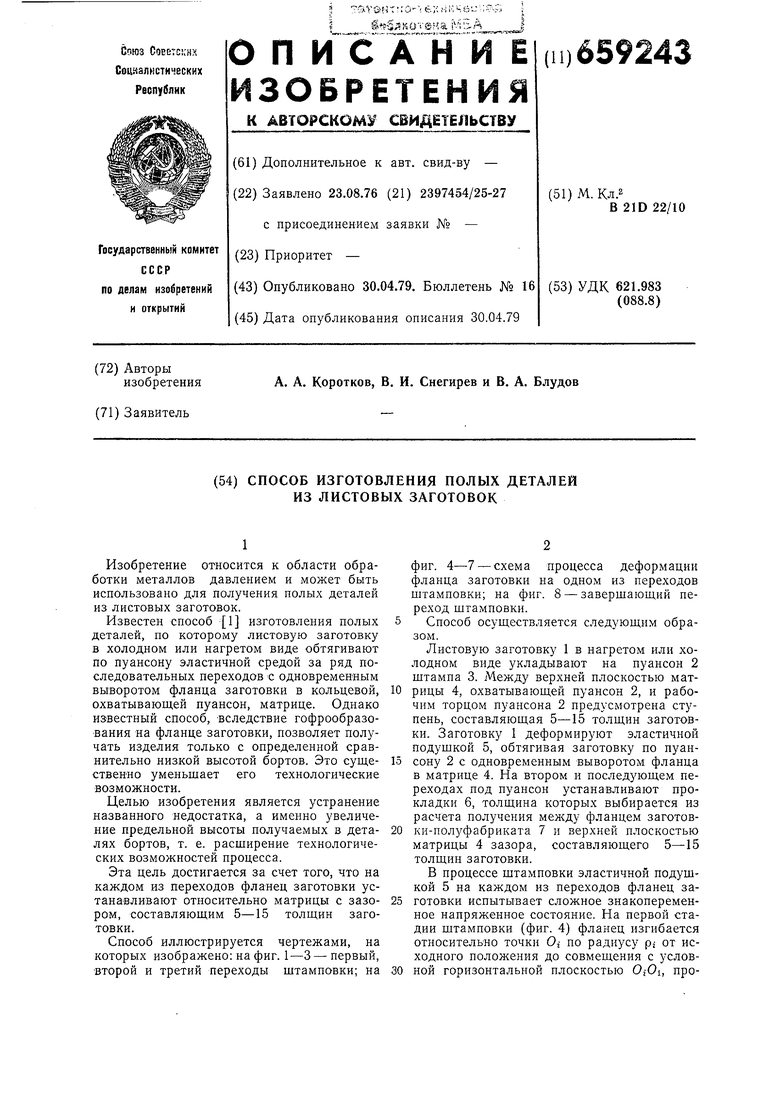

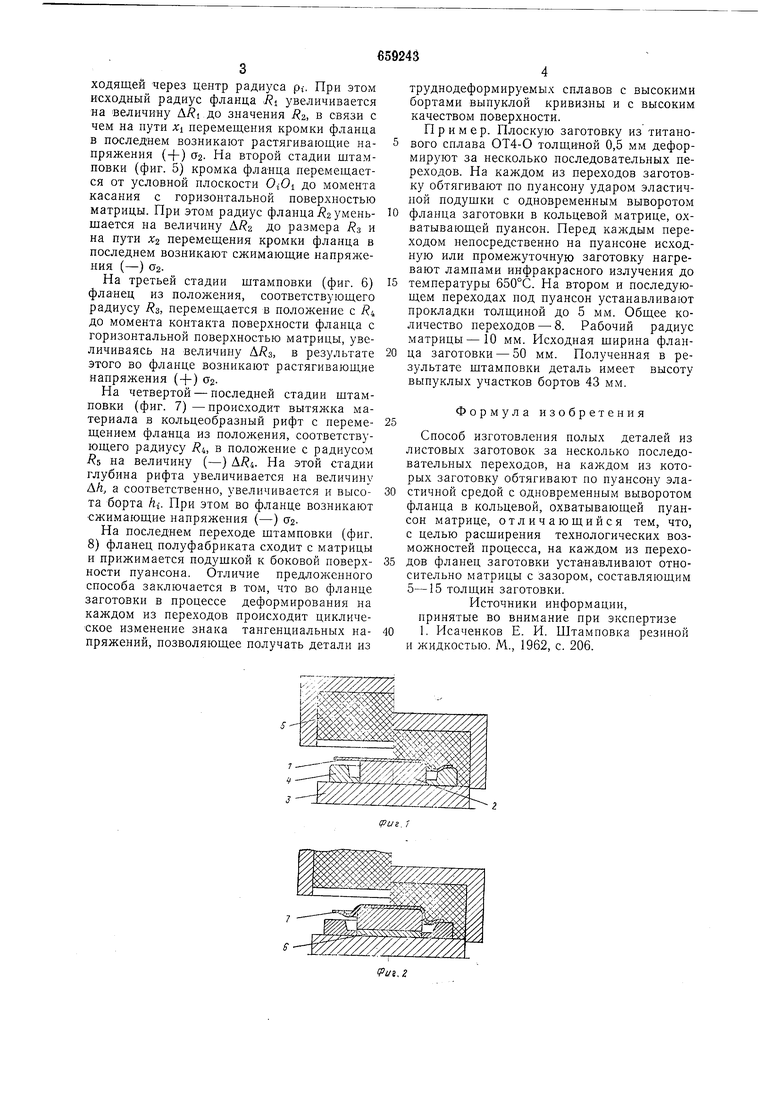

Способ иллюстрируется чертежами, на которых изображено: на фиг. 1-3- первый, второй и третий переходы штамповки; на

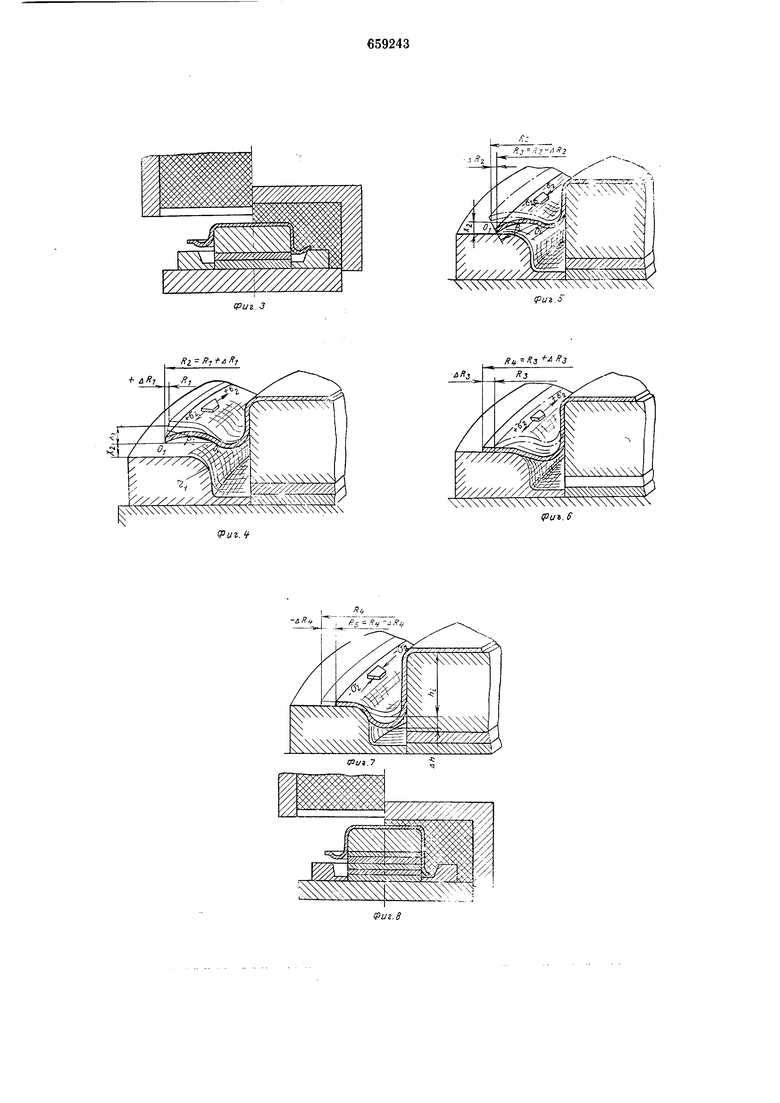

фиг. 4-7 - схема процесса деформации фланца заготовки на одном из переходов штамповки; на фиг. 8 - завершающий переход штамповки.

Способ осуществляется следующим образом.

Листовую заготовку 1 в нагретом или холодном виде укладывают на пуансон 2 щтампа 3. Между верхней плоскостью матрицы 4, охватывающей пуансон 2, и рабочим торцом пуансона 2 предусмотрена ступень, составляющая 5-15 толщин заготовки. Заготовку 1 деформируют эластичной подушкой 5, обтягивая заготовку по пуансону 2 с одновременным выворотом фланца в матрице 4. На втором и последующем переходах под пуансон устанавливают прокладки 6, толщина которых выбирается из расчета получения между фланцем заготовки-полуфабриката 7 и верхней плоскостью матрицы 4 зазора, составляющего 5-15 толщин заготовки.

В процессе штамповки эластичной подущкой 5 на каждом из переходов фланец заготовки испытывает сложное знакопеременное напряженное состояние. На первой стадии штамповки (фиг. 4) фланец изгибается относительно точки О, по радиусу р; от исходного положения до совмещения с условной горизонтальной плоскостью OiOi, проходящей через центр радиуса р,-. При этом исходный радиус фланца .i увеличивается на величину до значения Rz, в связи с чем на пути Xi церемещения кромки фланца в последнем возникают растягивающие напряжения { + ) ff2. На второй стадии штамповки (фиг. 5) кромка фланца перемещается от условной плоскости OiOi до момента касания с горизонтальной поверхностью матрицы. При этом радиус фланца 2 уменьшается на величину До размера Rs и на пути Х2 перемещения кромки фланца в последнем возникают сжимающие напряжения () 02.

На третьей стадии щтамновки (фиг. 6) фланец из положения, соответствующего радиусу 3, перемещается в положение с 4 до момента контакта поверхности фланца с горизонтальной поверхностью матрицы, увеличиваясь на величину , в результате этого во фланце возникают растягивающие напряжения (-(-) 02.

На четвертой - последней стадии щтамповки (фиг. 7)-происходит вытяжка материала в кольцеобразный рифт с перемещением фланца из положения, соответствующего радиусу Ri, в положение с радиусом 5 на величину (-) . На этой стадии глубина рифта увеличивается на величину A.h, а соответственно, увеличивается и высота борта hi. При этом во фланце возникают сжимающие напряжения (-) а.

На последнем переходе щтамповки (фиг. 8) фланец полуфабриката сходит с матрицы и прижимается подушкой к боковой поверхности пуансона. Отличие предложенного способа заключается в том, что во фланце заготовки в процессе деформирования на каждом из переходов происходит циклическое изменение знака тангенциальных напряжений, позволяющее получать детали из

труднодеформнруемых сплавов с высокими бортами выпуклой кривизны и с высоким качеством поверхности. Пример. Плоскую заготовку из титанового сплава ОТ4-О толщиной 0,5 мм деформируют за несколько последовательных переходов. На каждом из переходов заготовку обтягивают но пуансону ударом эластичной подущки с одновременным выворотом

фланца заготовки в кольцевой матрице, охватывающей пуансон. Перед каледым переходом непосредственно на пуансоне исходную или промежуточную заготовку нагревают лампами инфракрасного излучения до

температуры 650°С. На втором и последующем переходах под нуансон устанавливают прокладки толщиной до 5 мм. Общее количество переходов - 8. Рабочий радиус матрицы - 10 мм. Исходная ширина фланца заготовки - 50 мм. Полученная в результате штамповки деталь имеет высоту выпуклых участков бортов 43 мм.

Формула изобретения

Способ изготовления полых деталей из листовых заготовок за несколько последовательных переходов, на каждом из которых заготовку обтягивают по пуансону эластичной средой с одновременным выворотом фланца в кольцевой, охватывающей пуансон матрице, отличающийся тем, что, с целью расщирения технологических возможностей процесса, на каждом из переходов фланец заготовки устанавливают относительно матрицы с зазором, составляющим 5-15 толщин заготовки.

Источники информации, принятые во внимание при экспертизе

1. Исаченков Е. И. Штамповка резиной и жидкостью. М., 1962, с. 206.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ П-ОБРАЗНОГО СЕЧЕНИЯ ИЗ ЛИСТА | 1989 |

|

RU1630121C |

| Способ штамповки трубчатых отводов | 1987 |

|

SU1433526A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧКОВЫХ ДЕТАЛЕЙ БЕЗ УТОНЕНИЯ СТЕНКИ | 1996 |

|

RU2103091C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССАХ ПРОСТОГО ДЕЙСТВИЯ ИЛИ МНОГОПОЗИЦИОННОМ ПРЕССЕ-АВТОМАТЕ | 2013 |

|

RU2557042C2 |

| Способ изготовления изделий типа патрубков с фланцем | 1984 |

|

SU1181771A1 |

| Штамп для листовой штамповки | 1985 |

|

SU1315080A1 |

// ///т7/ /л

риг.З

-j.

Ki ff-j-f- K,

f- лК,

f, Ky -A ffj

tpui.ff

Авторы

Даты

1979-04-30—Публикация

1976-08-23—Подача