Изобретение относится к области обработки давлением и предназначено для использования при разработке технологии формообразования эластичной средой по жесткой матрице деталей сферообразных, конусообразных и других форм листовых деталей без утонения стенки.

Известен способ штамповки-вытяжки эластичным пуансоном по жесткой матрице деталей сферообразной, конической и других форм деталей из листа. Сущность процесса состоит во внедрении плоской заготовки в полость жесткой матрицы равномерно распределенной нагрузкой, действующей от заключенного в контейнере эластичного пуансона, на поверхность заготовки.

Недостатком этого способа является неустойчивое течение фланца при вытяжке и высокая неравномерность толщины стенки за счет интенсивного утонения в центральной зоне штампуемой детали [1, с. 164].

Наиболее близким к предлагаемому способу является способ реверсивной штамповки-вытяжки [1, с. 192]. Сущность этого способа состоит в том, что с помощью уложенного в центре впадины матрицы выпуклого вкладыша обеспечивается предварительное формообразование глубокого торовидного кольцевого рифта, эквидистантного контуру фланца заготовки, и в блокировании ее центральной зоны силами трения, возникающими между заготовкой и жестким вкладышем, что обеспечивает устойчивое течение фланца заготовки к ее центру. Способ реверсивной штамповки-вытяжки эластичным пуансоном по жесткой матрице устраняет указанные недостатки, но не полностью, поскольку может оставаться утонение стенки в пределах 2-3 процентов.

Для полного устранения этих недостатков и, более того, получения в центральных зонах не только равномерной толщины стенки, но, при необходимости, даже некоторого утолщения стенки (что полностью исключает потерю прочности этих центральных зон и высокую несущую способность таких деталей, работающих под внутренним давлением) авторами предлагается новый способ штамповки-вытяжки эластичной средой по жесткой матрице оболочковых деталей сферообразных, конусообразных и других форм из листа без утонения стенки.

Сущность способа состоит в том, что в способе штамповки-вытяжки оболочковых деталей из листа, включающем реверсивную вытяжку эластичным пуансоном в жесткой матрице с центрированием заготовки опорным вкладышем, размещенным в матрице в центре формообразуемой детали, используют кольцевой эластичный пуансон и последним одновременно с реверсивной вытяжкой осуществляют фрикционную вытяжку, при которой на поверхности фланца заготовки создают напряжения трения, направленные к оси формообразуемой детали и обусловленные течением кольцевого эластичного пуансона по поверхности фланца заготовки к оси формообразуемой детали.

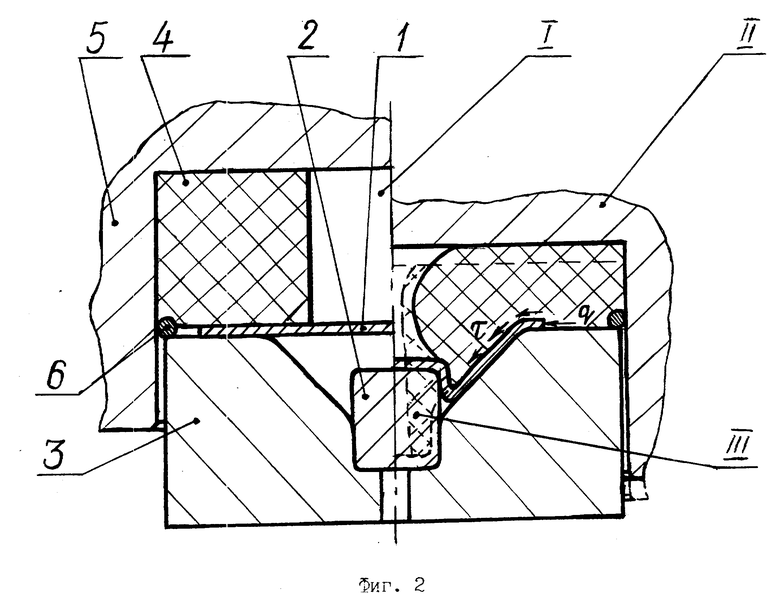

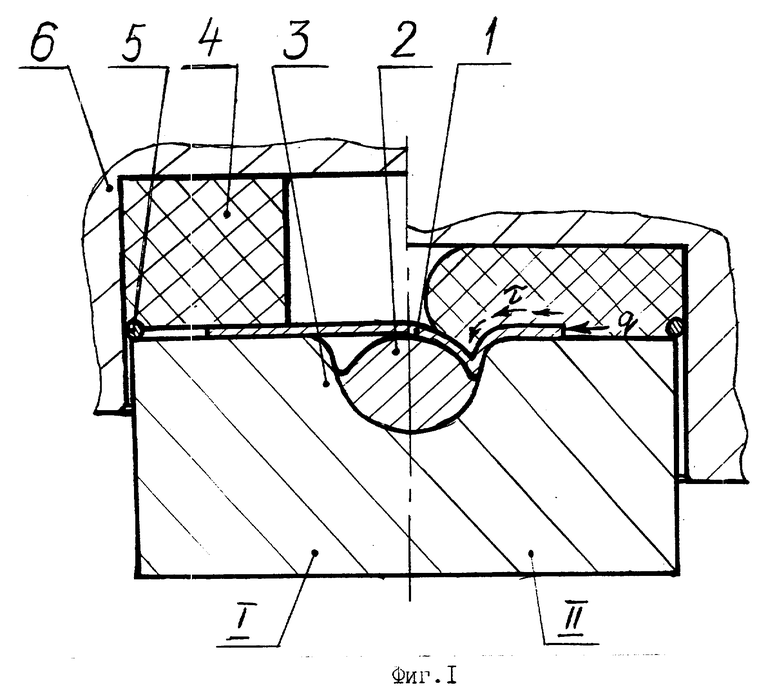

На фиг. 1 изображена схема процесса получения оболочки из листа, I - исходное положение, II - стадия формообразования; на фиг. 2 - схема процесса получения конусообразных форм, III - вкладыш для формообразования конической детали с отростком.

Сущность нового способа (фиг. 1, 2) состоит в том, что в процессе формообразования центральная зона заготовки 1 блокируется опорным вкладышем 2, расположенным в центре матрицы 3, и хорошо центрирует заготовку 1 относительно матрицы 3. При этом осуществляется фрикционное воздействие кольцевого эластичного пуансона 4 на фланец заготовки 1 и интенсивное заталкивание его в полость матрицы, создавая вместо растягивающих меридиональных напряжений сжимающие напряжения в центральной зоне заготовки 1, расположенной над вкладышем 2. Между контейнером 6 и матрицей 3 расположено уплотнительное кольцо 5 для удерживания возникающих высоких давлений. В этих условиях утонения центральной зоны заготовки не происходит совершенно; более того, создаются благоприятные условия даже для ее утолщения. Это коренным образом интенсифицирует технологические возможности процесса вытяжки деталей, особенно сферообразных (фиг. 1) и конусообразных (фиг. 2) форм.

Таким образом, создан новый технологический процесс, обладающий наиболее высокими технологическими возможностями при формообразовании деталей из листа сферообразных и конусообразных форм.

1. Исаченков Е. И. "Штамповка резиной и жидкостью"., М Машиностроение, 1967 г., стр. 164.

2. Исаченков Е.И. "Штамповка резиной и жидкостью", М., Машиностроение, 1967 г. стр. 192, рис. 112.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полых оболочек сложной пространственной формы | 1987 |

|

SU1502149A1 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2006 |

|

RU2313415C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2162759C2 |

| СПОСОБ ШТАМПОВКИ ГАЗОЖИДКОСТНОЙ СРЕДОЙ | 1993 |

|

RU2109587C1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2002 |

|

RU2223835C1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

Изобретение может быть использовано в обработке металлов давлением при разработке технологии формообразования эластичной средой по жесткой матрице деталей сферообразных, конусообразных и других форм листовых деталей без утонения стенки в процессах обработки давлением. Особенность способа состоит в совмещении двух процессов: реверсивной и фрикционной вытяжек. В процессе формообразования происходит блокирование центральной зоны заготовки опорным вкладышем, расположенным в центре матрицы, что хорошо центрирует заготовку относительно матрицы. При этом осуществляется фрикционное воздействие кольцеобразного эластичного пуансона на фланец заготовки и интенсивное заталкивание его в полость матрицы, создавая вместо растягивающих меридиональных напряжений сжимающие напряжения в центральной зоне заготовки. 2 ил.

Способ штамповки-вытяжки оболочковых деталей из листа, включающий реверсивную вытяжку эластичным пуансоном в жесткой матрице с центрированием заготовки опорным вкладышем, размещенным в матрице в центре формообразуемой детали, отличающийся тем, что используют кольцевой эластичный пуансон и последним одновременно с реверсивной вытяжкой осуществляют фрикционную вытяжку, при которой на поверхности фланца заготовки создают напряжения трения, направленные к оси формообразуемой детали и обусловленные течением кольцевого эластичного пуансона по поверхности фланца заготовки к оси формообразуемой детали.

| Исаченков Е.М | |||

| Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1967, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Там же, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-16—Подача