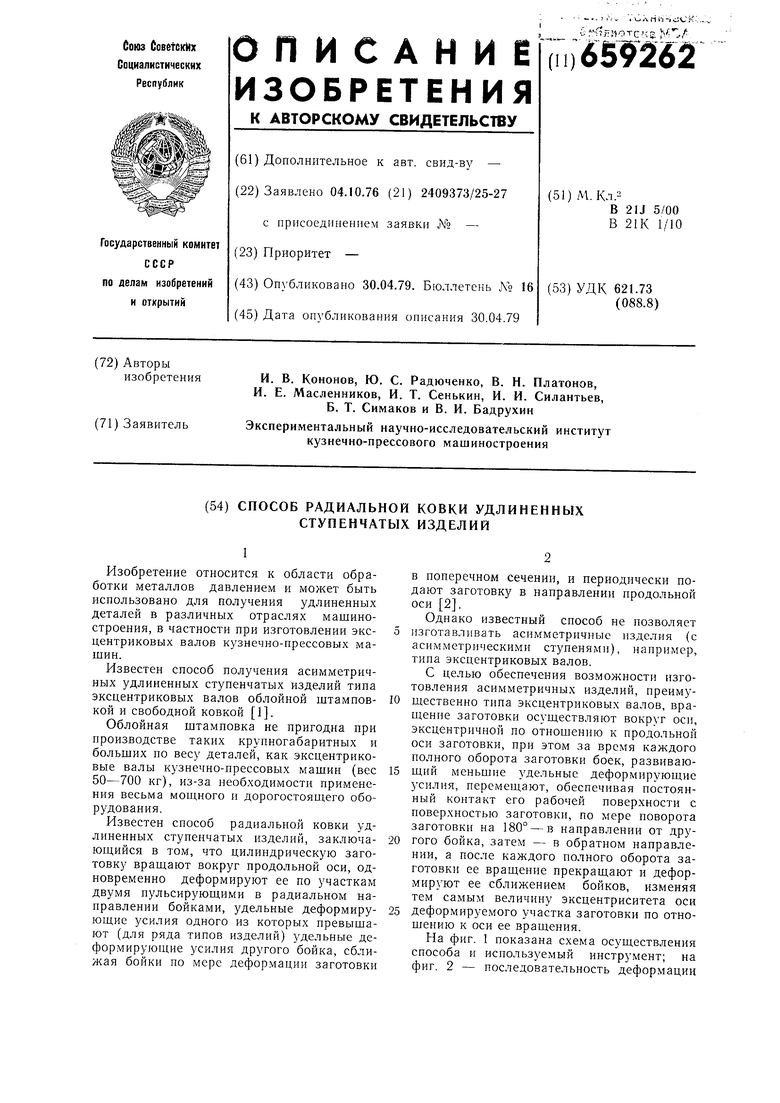

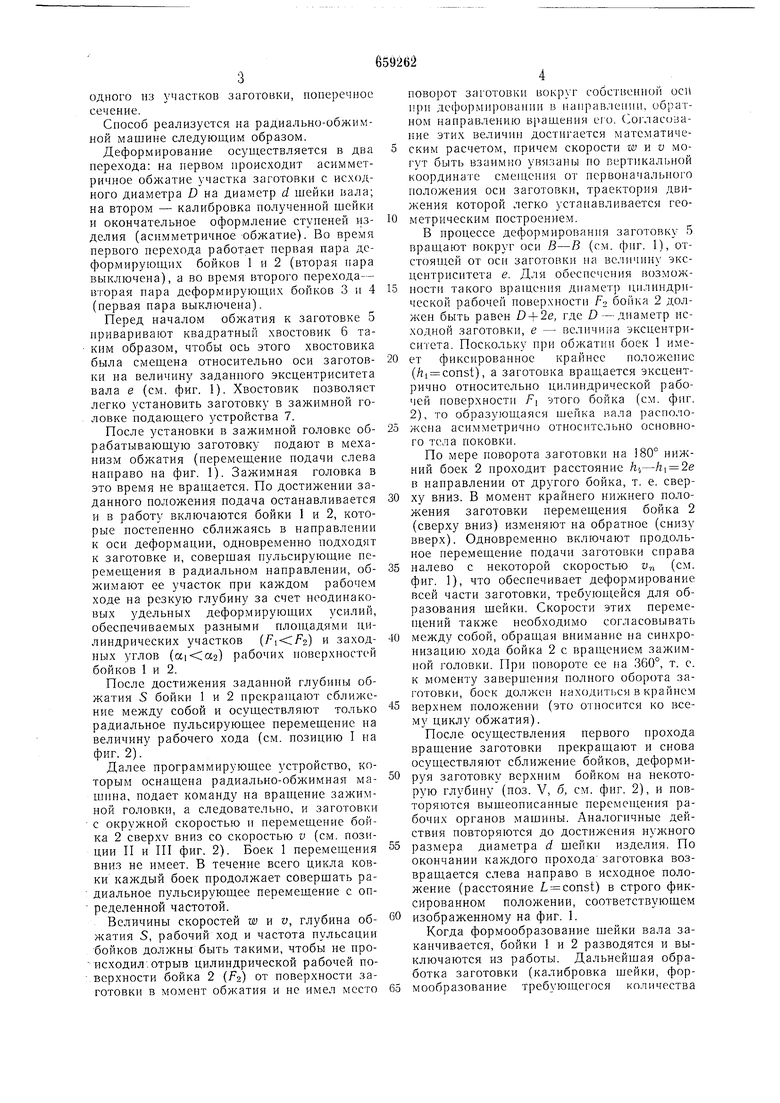

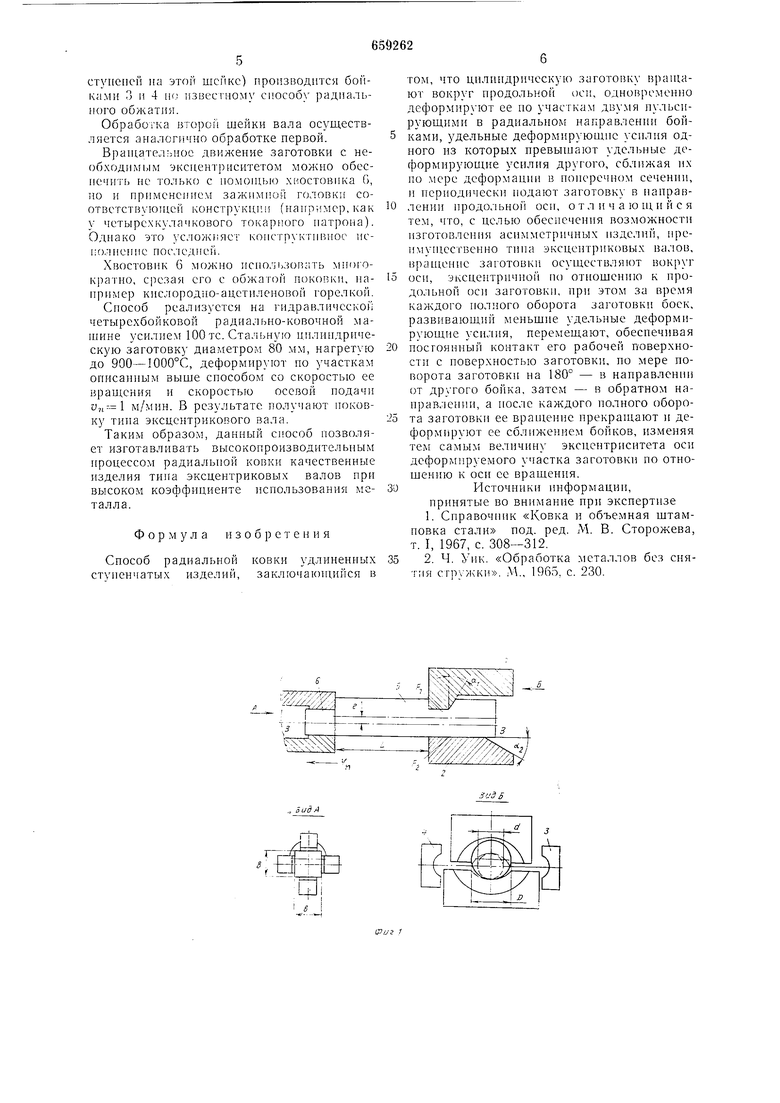

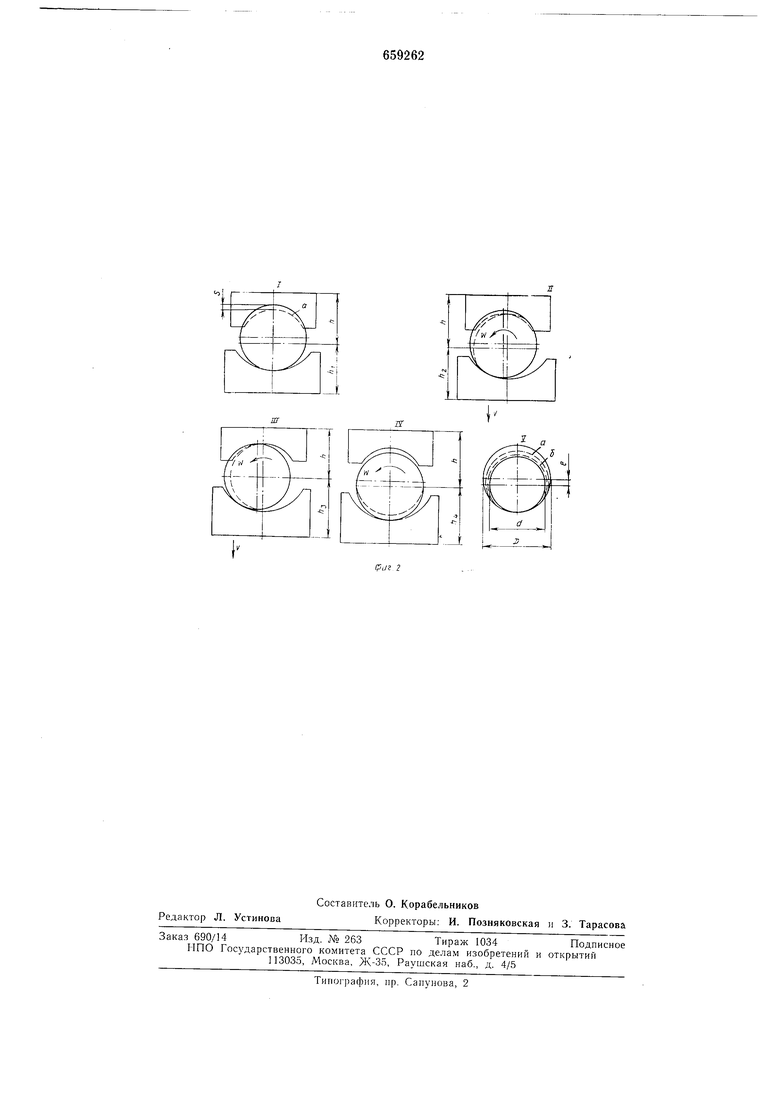

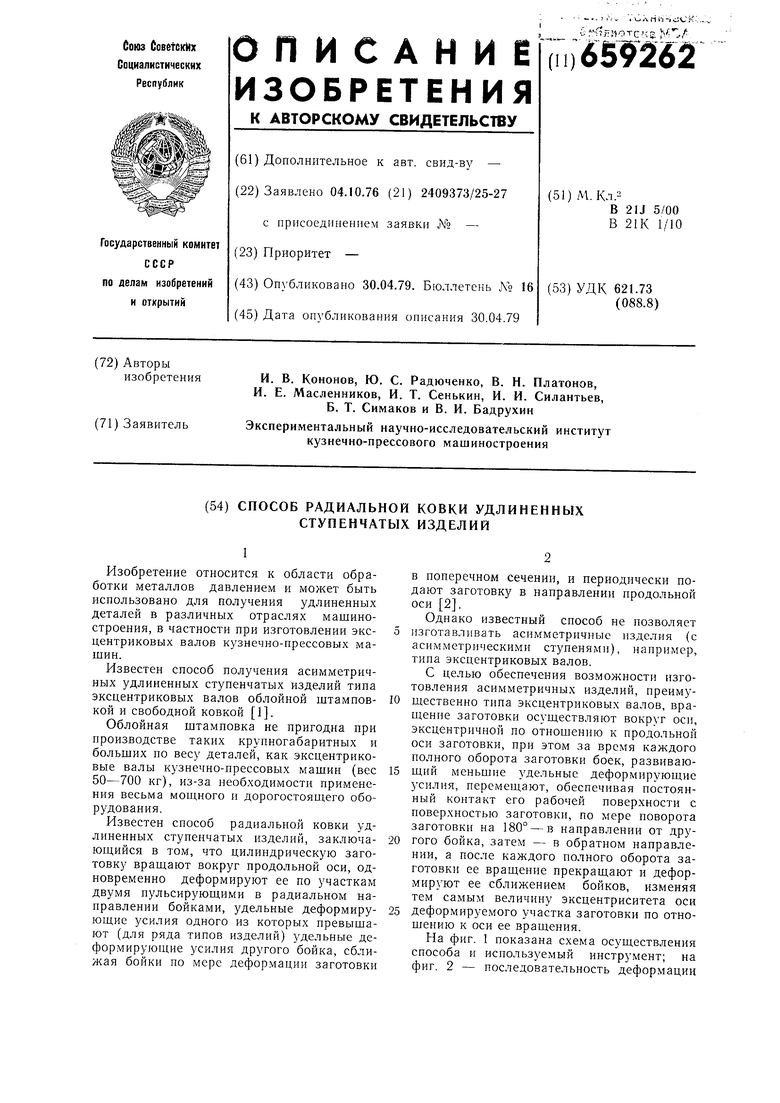

одного из участков заготовки, поперечное сечение. Способ реализуется иа радиально-обжнмной машине следующим образом. Деформирование осуществляется в два перехода: на первом происходит асимметричное обжатие участка заготовки с исходного диаметра D на диаметр d шейки вала; на втором - калибровка полученной шейки и окончательное оформление ступеней нзделия (асимметричное обжатие). Во время первого перехода работает первая пара деформирующих бойков 1 и 2 (вторая пара выключена), а во время второго перехода- вторая пара деформирующих бойков 3 и 4 (первая пара выключена). Перед началом обжатия к заготовке 5 приваривают квадратный хвостовик 6 та КИМ образом, чтобы ось этого хвостовика была смещена относительно оси заготовки на величину задаппого эксцентриситета вала е (см. фиг. 1). Хвостовик позволяет легко установить заготовку в зажимной головке подающего устройства 7. После установки в зажимной головке обрабатывающую заготовку подают в механизм обжатия (перемещение подачи слева направо па фиг. 1). Зажимная головка в это время не вращается. По достижении заданного положения подача останавливается и в работу включаются бойки 1 и 2, которые постепенно сближаясь в направлении к оси деформации, одновременно подходят к заготовке и, совершая пульсирующие перемещения в радиальном паправлении, обжимают ее участок при каждом рабочем ходе па резкую глубину за счет неодинаковых удельных деформирующих усилий, обеспечиваемых разными плон адями цилиндрических участков () и заходных углов () рабочих поверхностей бойков 1 и 2. После достижения задаппой глубины обжатия S бойки 1 и 2 прекращают сближение между собой и осуществляют только радиальное пульсирующее перемещепие на величину рабочего хода (см. позицию I на фиг. 2). Далее программирующее устройство, которым оснащена радиально-обжимная машина, подает команду на враи.1,ение зажимной головки, а следовательно, и заготовки с окружной скоростью и перемещение бойка 2 сверху вниз со скоростью v (см. позиции II и III фиг. 2). Боек 1 перемещения вниз не имеет. В течение всего цикла ковки каждый боек продолжает совершать радиальное пульсирующее перемещение с определенной частотой. Величины скоростей w и v, глубина обжатия S, рабочий ход и частота пульсации бойков должны быть такими, чтобы не происходил, отрыв цилиндрической рабочей поверхности бойка 2 (р2) от поверхности заготовки в момент обжатия и не имел место поворот заготовки вокруг собственной оси при деформировании в направлении, обратном нанравлеиию вращения его. (01ласо1зание этих величии достигается математическим расчетом, причем скорости ш и У могут быть взаимно увязаны по вертикальной координате смещения от иервопачального положения оси заготовки, траектория движения которой легко устанавливается геометрическим построением. В процессе деформирования заготовку 5 вращают вокруг оси В-В (см. фиг. 1), отстоящей от оси заготовки и а величину эксцентриситета е. Для обеспечения возможпости такого вращения диаметр цилиндрической рабочей поверхности F- бойка 2 должен быть равен D + 2e, где D - диаметр исходной заготовки, е - величина эксцентриситета. Поскольку при обжатии боек 1 имеет фиксированное крайнее положепие (Л 1 const), а заготовка вращается эксцентрично относительно цилиндрической рабочей поверхности FI этого бойка (см. фиг. 2), то образующаяся шейка нала расположепа асимметрично относительно основного тела поковки. По мере поворота заготовки на 180° нижний боек 2 проходит расстояние h,,-h 2e в направлении от другого бойка, т. е. сверху вниз. В момепт крайнего нижнего положения заготовки перемещения бойка 2 (сверху вниз) изменяют на обратное (снизу вверх). Одновременно включают продольное перемещение подачи заготовки справа налево с некоторой скоростью 11„ (см. фиг. 1), что обесиечивает деформирование всей части заготовки, требующейся для образования шейки. Скорости этих перемепхений также необходимо согласовывать между собой, обращая внимание па синхронизацию хода бойка 2 с вращением зажимной головки. При повороте ее па 360°, т. е. к моменту завершения полного оборота заготовки, боек должен находиться в крайнем верхнем положении (это относится ко всему циклу обжатия). После осуществления первого прохода вращение заготовки прекращают и снова осуществляют сближение бойков, деформируя заготовку верхним бойком па некоторую глубину (поз. V, б, см. фиг. 2), и повторяются вышеописанные перемещения рабочих органов машины. Аналогичные действия повторяются до достижения нужного размера диаметра d шейки изделия. По окончании каждого прохода заготовка возвращается слева направо в исходное положение (расстояние L const) в строго фиксированном положении, соответствующем изображенному на фиг. 1. Когда формообразование шейки вала заканчивается, бойки 1 и 2 разводятся и выключаются из работы. Дальнейшая обработка заготовки (калибровка шейки, формообразование требующегося количества

стуиенсп на этой шспкс) пр01 3 ЮД11тся бойками 3 11 4 1к; пзвесгному способ} радиального обжатия.

Обработка иторои шейки вала осуществляется аналогично обработке первой.

Враи1ательнос движение заготовки с необходимым экснентриситетом можно обеснечить не только с иомонцяо хиосто15ика G, но и нрнменеиием зажимной головки соотвстствую1ней конструкщ (наиример, как у чстырсхкулачкового токарного иатрома). Одиако 5ТО усложняет коиструктивиос НСпол йен НС иослсднсй.

Хвостовик 6 можно иснол1)3ов;1ть MHoioкратно, срезая его с обжатой ноковкн, нанрнмер кнслородно-ацетнленовой горелкой.

Сиособ реализуется на гидравлической четырехбойковой радиально-ковочной маншне усилием 100 тс. Стальную цилиндрическую заготовку диа метром 80 мм, нагретую до 900-1000°С, деформируют но участкам онисаниым выше снособом со скоростью ее враидения и скоростью осевой нодачн и„г. 1 м/мин. В результате получают ноковку типа экецентрикового вала.

Таким образом, данный снособ нозволяет изготавливать высокопроизводительным процессом радиальной ковки качественные изделия тина эксцентриковых валов нри высоком коэффициенте иепользования металла.

Формула изобретения

Способ радиальной ковки удлиненных стуненчатых изделий, заключающийся в

том, что цилиндрическую заготовку враиц ют вокруг продольной оси, одновременно деформируют ее по участкам дву.мя пульсирующими в радиальном направлении бойками, удельные деформирующие усилия одного из которых превышают удельные деформирующие усилия другого, сближая их ио мере деформации в иоиеречном сечении, н нернодическн нодают заготовку в направлении нродольной оси, отличающийся тем, что, с целью обеспечения возможности изготовления асимметричных изделий, иреимуи1ественно тина эксцентриковых валов, вращеине заготовки осуществляют вокруг оси, эксцентричной но отнощенню к нродольной оси заготовки, при этом за время каждого полного оборота заготовки боек, развивающий меньшие удельные деформнруюшие усилия, перемещают, обеспечивая носгоянный контакт его рабочей поверхности с новерхпостью заготовки, ио мере поворота заготовки на 180° - н наиравленни от другого бойка, затем - в обратном наиравлении, а иосле каждого полного оборота заготовки ее вран1енне нрекраниют li деформируют ее сближением бойков, изменяя тем самым величину эксцентриситета оси деформируемого участка заготовки по отношению к оси ее врашения.

Источники информацин, принятые во внимание ири экспертизе

1.Справочник «Ковка и объемная штамновка етали под. ред. М. В. Сторожева, т. I, 1967, с. 308-312.

2.Ч. Унк. «Обработка металлов без снятия сгпужки. Л., 1965, с. 230.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асимметричных изделий с удлиненной осью | 1978 |

|

SU742021A1 |

| Способ радиальной ковки заготовок турбинных лопаток из жаропрочных сталей и сплавов | 1986 |

|

SU1620194A1 |

| Устройство для непрерывного литья и деформации плоских заготовок | 2019 |

|

RU2716340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2010655C1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| Устройство для непрерывного литья и деформации плоских заготовок | 2019 |

|

RU2725258C1 |

| Радиально-ковочная машина | 1979 |

|

SU804164A1 |

| ЗАЖИМНАЯ ГОЛОВКА-МАНИПУЛЯТОР | 2005 |

|

RU2295436C2 |

| СПОСОБ КОВКИ ЗАГОТОВКИ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2406588C2 |

., а ид А

Авторы

Даты

1979-04-30—Публикация

1976-10-04—Подача