Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении радиальной ковкой заготовок турбинных лопаток из жаропрочных металлов и сплавов.

Цель изобретения - повышение качества заготовок турбинных лопаток.

Способ осуществляют следующим образом. « ,

Вращающуюся исходную цилиндрическую заготовку деформируют пульсирующими в радиальном направлении бойками , сближаемыми по мере деформации поперечного сечения заготовки. В

процессе ковки производят периодическую подачу заготовки в направлении ее продольной оси. Обжатие заготовки осуществляют по переходам, при этом на первом переходе ковку ведут с усилием обжатия, равным 0,5-2,0 т на 1 мм длины рабочей части бойков, и пропорционально снижают до 0,1-0,5 т на 1 мм длины рабочей части бойков на последнем переходе, а перемещение заготовки вдоль продольной оси относительно бойков осуществляют со ско ростью, обратно пропорциональной квадрату диаметра заготовки на каждом переходе.

а ю

се

Ј

Выполнение радиальной ковки заготовок лопаток с усилием обжатия от 0,5 до 2,0 т на 1 мм длины рабочей части бойков на первом переходе и пропорциональное снижение до 0,1 - 0,5 т на 1 мм на последнем переходе обеспечивает высокую точность геометрической формы заготовки после последнего перехода и создает однородную структуру металла заготовки без трещинообразования.

Это объясняется тем, что, когда удельное усилие обжатия при ковке меньше заданного (0,5 т на 1 мм длины рабочей части бойка на первом переходе и 0,1 т на 1 мм длины на последнем переходе), происходит разное увеличение разнозернистости структуры, приводящее ее к снижению эксплуатационных характеристик лопаток.

Когда удельное усилие обжатия при ковке больше заданного (2,0 т на 1 мм рабочей части бойка на первом переходе и 0,5 т на 1 мм на последнем переходе) , происходит потеря геометрической точности (в первую очередь искривляется ось заготовки), что не позволяет получить годную турбинную лопатку. К тому же при этом режиме образуются трещины, ведущие к окончательному браку заготовки.

В процессе радиальной ковки заготовки происходит ее нагрев вследствие поглощения кинетической энергии ударов бойков. Поэтому температура заготовки повышается и становится выше оптимальной температуры ковки данного материала.

После перемещения заготовки относительно зоны действия бойков и соответственно перемещения зоны деформации в соседнюю вдоль оси заготовки область, происходит остывание заготовки со скоростью, обратно пропорциональной квадрату диаметра заготовки

Это явление в поведении материала заготовки согласовано с технологическими операциями по обработке заготовки. В частности, для обеспечения стабильной температуры заготовки при ее деформации, заготовку перемещают со скоростью, обратно пропорциональной квадрату диаметра заготовки.

Если эта скорость больше, чем указанная, то происходит перегрев заготовки выше оптимальной температуры ковки, что приводит к образованию

0

5

0

5

0

5

грубой разнозернистой структуры и трещинообразованию. При скорости перемещения заготовки меньше указанной происходит подстуживание заготовки ниже оптимальной температуры ковки, что также приводит к снижению пластичности металла, а вследствие этого к ухудшению структуры металла и трещинообразованию.

Пример. Предлагаемый способ радиальной ковки осуществляли при получении заготовки рабочей лопатки 2 ступени газовой турбины ГТ-100. Марка материала - сплав на никелевой основе ХН65ВМЮТ-ВД. Исходная заготовка пруток диаметром 9& и длиной 150 мм.

Исходя из максимально допустимой для данной марки материала степени деформации - 30%, радиальная ковка выполняется за семь переходов. Оптимальная температура горячего деформирования сплава ХН65ВМЮТ-ВД, 1130- 11бОаС.

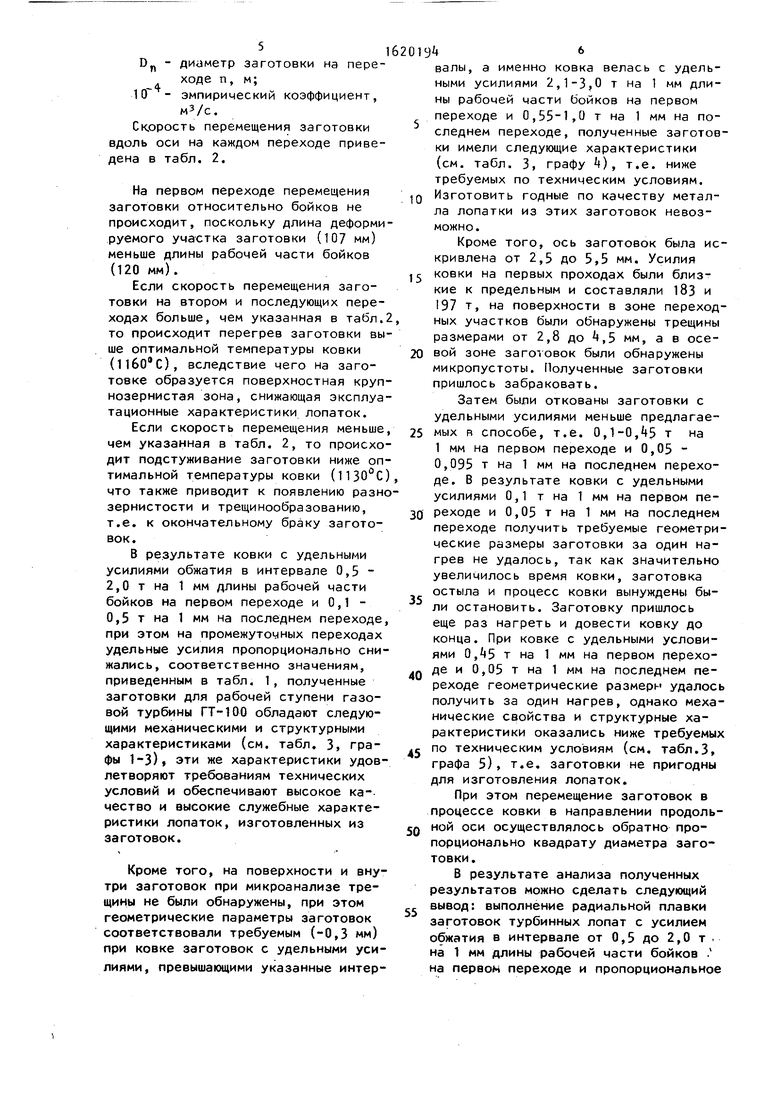

Радиальную ковку производили с удельным усилием обжатия 0,5-2,0 т на 1 мм длины рабочей части бойков на первом и 0,1-0,5 т/мм на последнем переходе. Удельные усилия на промежуточных переходах устанавливали пропорционально номеру перехода, т.е. в соответствии с формулой

v aaii.Z Hn-1) №лN - 1

+ Fua-.VH

где F пл и удельное усилие на пе- реходе, т/мм; п - номер перехода; N - число переходов радиальной ковки.

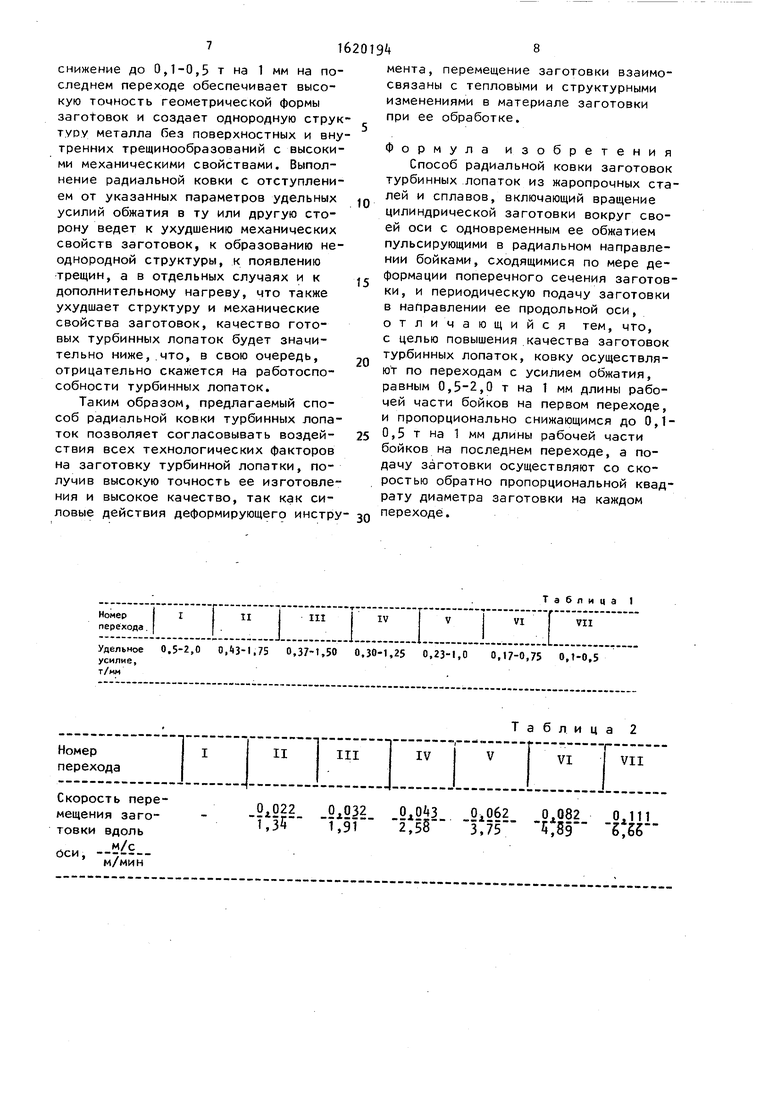

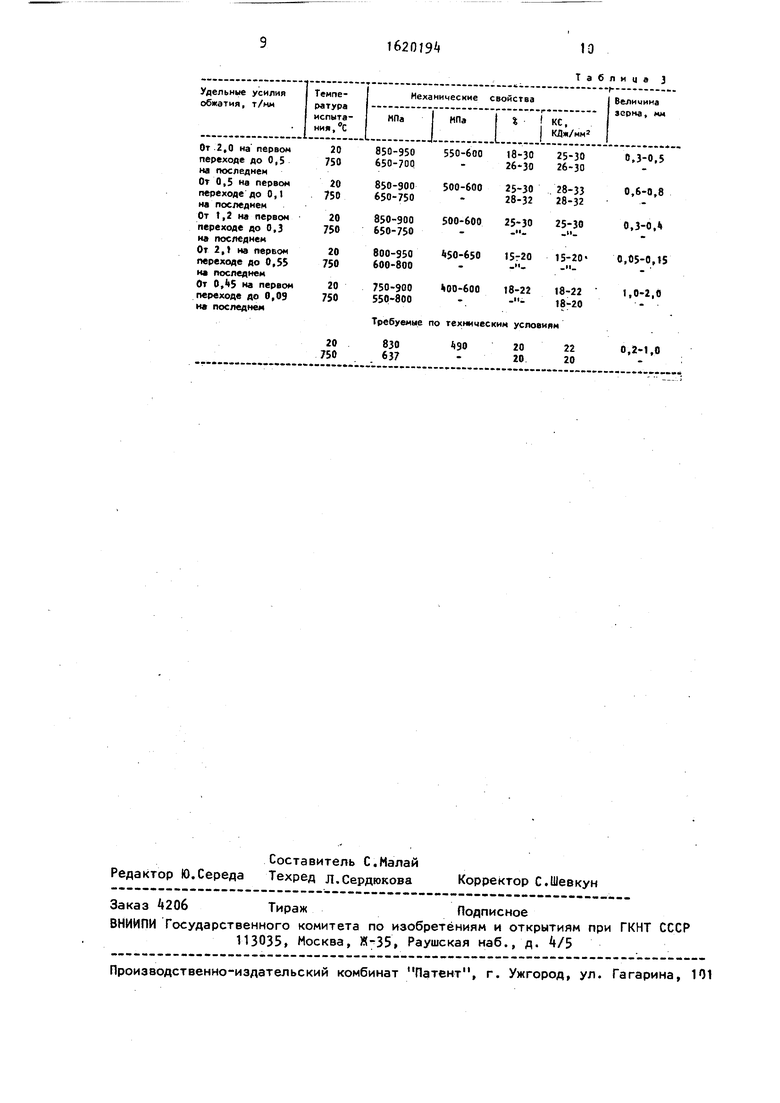

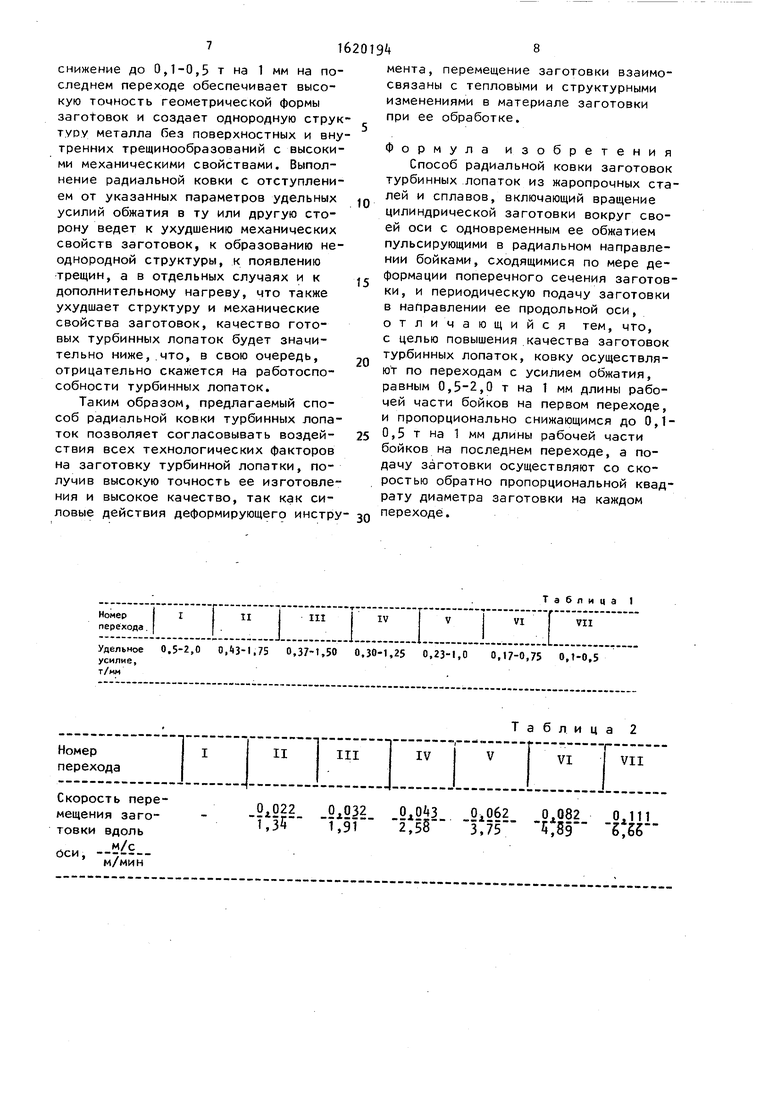

Величина допускаемого удельного усилия на каждом переходе приведена в табл. 1.

Скорость перемещения заготовки в направлении ее продольной оси выбиралась обратно пропорциональной квадрату диаметра заготовки на переходах с

io-V

.,..

эмпирическим коэффициентом

т.е. в соответствии с формулой

где v - скорость перемещения заготовки вдоль оси, м/с;

- диаметр заготовки на переходе п, м;

эмпирический коэффициент, мз/с.

Скорость перемещения заготовки вдоль оси на каждом переходе приведена в табл. 2.

На первом переходе перемещения заготовки относительно бойков не происходит, поскольку длина деформируемого участка заготовки (107 мм) меньше длины рабочей части бойков (120 мм).

Если скорость перемещения заготовки на втором и последующих переходах больше, чем указанная в табл.2 то происходит перегрев заготовки выше оптимальной температуры ковки (), вследствие чего на заготовке образуется поверхностная крупнозернистая зона, снижающая эксплуатационные характеристики лопаток.

Если скорость перемещения меньше, чем указанная в табл. 2, то происходит подстуживание заготовки ниже оптимальной температуры ковки (1130°С) что также приводит к появлению разно зернистости и трещинообразованию, т.е. к окончательному браку заготовок.

В результате ковки с удельными усилиями обжатия в интервале 0,5 2,0 т на 1 мм длины рабочей части бойков на первом переходе и 0,1 - 0,5 т на 1 мм на последнем переходе, при этом на промежуточных переходах удельные усилия пропорционально снижались, соответственно значениям, приведенным в табл. 1, полученные заготовки для рабочей ступени газовой турбины ГТ-100 обладают следующими механическими и структурными характеристиками (см. табл. 3, графы 1-3) эти же характеристики удовлетворяют требованиям технических условий и обеспечивают высокое качество и высокие служебные характеристики лопаток, изготовленных из заготовок.

Кроме того, на поверхности и внутри заготовок при микроанализе трещины не были обнаружены, при этом геометрические параметры заготовок соответствовали требуемым (-0,3 мм) при ковке заготовок с удельными усилиями, превышающими указанные интерI

I620iyi

0

5

валы, а именно ковка велась с удельными усилиями 2,1-3,0 т на 1 мм длины рабочей части бойков на первом переходе и 0,55-1,0 т на 1 мм на последнем переходе, полученные заготовки имели следующие характеристики (см. табл. 3, графу 0 , т.е. ниже требуемых по техническим условиям. Изготовить годные по качеству металла лопатки из этих заготовок невозможно.

Кроме того, ось заготовок была искривлена от 2,5 до 5,5 мм. Усилия

5 ковки на первых проходах были близкие к предельным и составляли 183 и 197 т, на поверхности в зоне переходных участков были обнаружены трещины размерами от 2,8 до ,5 мм, а в осе0 вой зоне заготовок были обнаружены микропустоты. Полученные заготовки пришлось забраковать.

Затем были откованы заготовки с удельными усилиями меньше предлагаемых в способе, т.е. 0,1-0,5 т на 1 мм на первом переходе и 0,05 - 0,095 т на 1 мм на последнем переходе. В результате ковки с удельными усилиями 0,1 т на 1 мм на первом переходе и 0,05 т на 1 мм на последнем переходе получить требуемые геометрические размеры заготовки за один нагрев не удалось, так как значительно увеличилось время ковки, заготовка остыла и процесс ковки вынуждены были остановить. Заготовку пришлось еще раз нагреть и довести ковку до конца. При ковке с удельными условиями 0,5 т на 1 мм на первом переходе и 0,05 т на 1 мм на последнем переходе геометрические размерн удалось получить за один нагрев, однако механические свойства и структурные характеристики оказались ниже требуемых

с по техническим условиям (см. табл.3, графа 5), т.е. заготовки не пригодны для изготовления лопаток.

При этом перемещение заготовок в процессе ковки в направлении продольной оси осуществлялось обратно пропорционально квадрату диаметра заготовки.

В результате анализа полученных результатов можно сделать следующий вывод: выполнение радиальной плавки заготовок турбинных лопат с усилием обжатия в интервале от 0,5 до 2,0 т на 1 мм длины рабочей части бойков . на первом переходе и пропорциональное

0

5

0

0

5

716

снижение до 0,1-0,5 т на 1 мм на последнем переходе обеспечивает высокую томность геометрической формы заготовок и создает однородную структуру металла без поверхностных и внутренних трещинообразований с высокими механическими свойствами. Выполнение радиальной ковки с отступлением от указанных параметров удельных усилий обжатия в ту или другую сторону ведет к ухудшению механических свойств заготовок, к образованию неоднородной структуры, к появлению трещин, а в отдельных случаях и к дополнительному нагреву, что также ухудшает структуру и механические свойства заготовок, качество готовых турбинных лопаток будет значительно ниже, что, в свою очередь, отрицательно скажется на работоспособности турбинных лопаток.

Таким образом, предлагаемый способ радиальной ковки турбинных лопаток позволяет согласовывать воздействия всех технологических факторов на заготовку турбинной лопатки, получив высокую точность ее изготовления и высокое качество, так как си

194

5

0

5

8

мента, перемещение заготовки взаимосвязаны с тепловыми и структурными изменениями в материале заготовки при ее обработке.

Формула изобретения Способ радиальной ковки заготовок турбинных лопаток из жаропрочных сталей и сплавов, включающий вращение цилиндрической заготовки вокруг своей оси с одновременным ее обжатием пульсирующими в радиальном направлении бойками, сходящимися по мере деформации поперечного сечения заготовки, и периодическую подачу заготовки в направлении ее продольной оси, отличающийся тем, что, с целью повышения качества заготовок турбинных лопаток, ковку осуществляют по переходам с усилием обжатия, равным 0,5-2,0 т на 1 мм длины рабочей части бойков на первом переходе, и пропорционально снижающимся до 0,1- 0,5 т на 1 мм длины рабочей части бойков на последнем переходе, а подачу заготовки осуществляют со скоростью обратно пропорциональной квадрату диаметра заготовки на каждом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 2015 |

|

RU2602586C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 1991 |

|

RU2014934C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2015 |

|

RU2614918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

| Способ радиальной ковки | 1982 |

|

SU1147499A1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении радиальной ковкой заготовок турбинных лопаток из жаропрочных металлов и , сплавов. Цель - повышение качества заготовок турбинных лопаток. Вращающуюся исходную заготовку деформируют пульсирующими в радиальном направлении бойками. В процессе ковки производят подачу заготовки в направлении ее продольной оси. Обжатие заготовки осуществялют по переходам. При этом на первом переходе ковку ведут с усилием обжатия 0,5-2,0 т на 1 мм длины рабочей части бойков. Пропорционально снижают усилие обжатия до 0,1-0,5 т на 1 мм длины рабочей части бойков на последнем переходе. Подачу заготовки осуществляют со скоростью, обратно пропорциональной квадрату диаметра заготовки на каждом переходе. Эта позволяет согласовывать воздействие всех технологических факторов на заготовку, тем самым получать высокое качество и точность изготовле- ния заготовок турбинных лопаток. 3 табл. , / с

ловые действия деформирующего инстру- зо пеРех°Де«

Удельное 0.5-2,0 0,43-1,75 0,37-1,50 0,30-1,25 0,23-1,0 0,17-0,75 0,1-0,5

усилие,

т/мм

20 750

1620194

10

Таблице j

Требуемые по техническим условиям

490

20 20

22 20

0,2-1,0

| Радюченко Ю.С | |||

| Ротационная ковка | |||

| М.: Машгиз, 1962, г. | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| ( СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ | |||

Авторы

Даты

1991-01-15—Публикация

1986-09-22—Подача