Изобретение относится к машиностроению, а более конкретно к средствам автоматизации работы радиально-обжимных (ковочных) машин (РКМ).

Зажимные головки-манипуляторы (ЗГМ) используются в кузнечном производстве как неотъемлемая часть РКМ, без которых их работа невозможна. ЗГМ отличаются от универсальных ковочных манипуляторов, используемых с ковочными молотами и прессами, тем, что захватный орган ЗГМ имеет всего три степени свободы. Захватный орган манипуляторов имеет пять степеней свободы.

Кроме того, параметры технической характеристики ЗГМ обусловлены назначением и параметрами РКМ и представляют единый автоматизированный комплекс.

ЗГМ имеют следующие механизмы и устройства: механизм захвата и удержания обрабатываемой заготовки в процессе ее обработки; механизм ввода-вывода заготовки в ковочный механизм и сообщения ей вращательного движения, если это необходимо; устройство предохранения заготовки от скручивания; устройство обеспечения возможности удлинения заготовки в процессе обработки.

В качестве прототипа принимаем ЗГМ согласно а.с. СССР №1018774 В 21 J 13/10, которая по большинству существенных признаков совпадает с ЗГМ согласно предлагаемого изобретения.

Основными недостатками указанной ЗГМ являются следующие недостатки.

Механизм захвата. В известных ЗГМ, в т.ч. и прототипе, он является клещевым. Такое устройство захвата является громоздким и главное «нечувствительным» к поверхности зажима обрабатываемых изделий. Например, при захвате и обработке заготовок из труб с толщиной стенки при отношении S/d≤0,1 (S - толщина стенки, d - диаметр трубы) клещевой захват сминает трубу. Особенно это характерно для двухклещевых захватов, используемых при малых диаметрах заготовок. Клещевой захват не может использоваться при обработке тонкостенных труб на РКМ.

Устройство обеспечения удлинения заготовки в процессе ее обжатия. Речь идет об участке обрабатываемой заготовки, который расположен между бойками (молотами), воздействующими на нее, и клещевым захватом. Заготовка в процессе обжатия охватывается бойками по периметру сечения и сдавливается ими, уменьшая сечения и увеличивая длину обрабатываемой трубы.

При этом металл должен «течь» вдоль оси заготовки, а не поперек в уширение диаметра ее в щель, которая остается между бойками при их смыкании. В этом случае на заготовке образуются заусенцы (облой), что приводит к последующему их закову и браку в изделии. Кроме того, процесс может быть прерван из-за перегрузки привода вращения заготовки и останова его. Течение металла в разъем между бойками недопустимо. Оно возникает в том случае, когда течение металла по оси заготовки в сторону клещевого захвата затруднено. Для исключения этого явления механизм клещевого захвата отделяют от ЗГМ и замыкают его на общую станину через пружины или рессоры. В этом случае клещевой захват получается массивным с большой инерционной массой. При большой частоте ходов бойка и малой величине их хода величина пружинения оказывается недостаточной. Устройство компенсирования удлинения в этом случае не является эффективным и сдерживает процесс интенсификации обработки изделий.

С целью устранения перечисленных недостатков предлагается механизм захвата и удержания заготовок выполнить концентрично общему полому шпинделю ЗГМ в виде зажимного комплекта из двух подвижных относительно друг друга тонкостенного и толстостенного колец, сопрягающихся по конической поверхности. При этом внутреннее кольцо кинематически соединено с полым шпинделем манипулятора с возможностью осевого движения относительно него и одновременно вращения вместе с ним, а через опорный подшипник - со своим корпусом. Внешнее кольцо кинематически через опорный подшипник соединено со своим корпусом, на котором жестко закреплены оппозитно друг другу как минимум два гидравлических цилиндра. Штоки гидравлических цилиндров жестко соединены с корпусом внутреннего тонкостенного кольца, образуя замкнутую силовую систему.

Перечисленные элементы образуют зажимную головку, в которой силы, развиваемые гидроцилиндрами, замыкаются внутри нее, между указанными коническими кольцами. Тонкостенное кольцо охватывает обрабатываемую заготовку и под действием сил, развиваемых гидроцилиндрами, деформируется, зажимая заготовку. Заготовка предварительно введена в зажимную головку.

Зажимная головка навешивается на две направляющие колонки, при этом держатель внутреннего кольца входит в зацепление со шпинделем.

Направляющие колонки жестко закреплены в станине манипулятора.

Между корпусами, а также корпусами и станиной, на направляющих колонках установлены пружины сжатия и проставки. Они центрируют головку между станиной и концевыми гайками на колонах и обеспечивают возможность осевого колебательного движения зажимной головки относительно бойков в момент их воздействия на заготовку.

Зажимная головка имеет минимальную массу, по сравнению с клещевым захватом прототипа. Масса зажимной головки покоится на направляющих колонках и практически оказывает минимальное сопротивление, препятствующее удлинению заготовки. Это сопротивление может регулироваться поджатием пружин.

Внутреннее тонкостенное кольцо может быть кинематически связано с полым шпинделем манипулятора посредством шлицевого (шпоночного) соединения.

Полый шпиндель выполнен кинематически связанным, посредством пружинной муфты крутильных колебаний, с червячным приводом его вращения.

Внутреннее тонкостенное кольцо выполнено разрезным на длине захвата отрабатываемой заготовки.

Внешнее толстостенное кольцо выполнено свободно плавающим.

При реализации предлагаемых технических решений будет получен следующий технический результат:

1. Исключено смятие трубной заготовки при захвате и удержании ее.

2. Силы захвата заготовки замкнуты в зажимной головке и не передаются на полый шпиндель манипулятора, что исключает проворачивание заготовки в процессе ее обжатия, как это имеет место в клещевом захвате вследствие ослабления усилия захвата в момент обжатия.

3. Существенно уменьшена инерционная масса зажимной головки, причем эта масса подвешена на направляющих колонках по центру тяжести ее, а не внизу на направляющих, как это имеет место в прототипе и известных конструкциях. В совокупности перечисленные качества уменьшают сопротивление удлинению заготовки в процессе обжатия, следовательно, исключают течение металла в уширение заготовки и связанные с ним негативные проявления процесса обжатия.

На фиг.1 изображена зажимная головка-манипулятор I в комплексе с радиально-обжимной (ковочной) машиной II, механизмом продольного перемещения III, на общем основании IV. Механизм захвата 1 смонтирован на двух направляющих колонках 3, закрепленных на станине манипулятора 2.

На фиг.2 изображен продольный разрез механизма захвата 1 (см. фиг.1).

На фиг.3 - продольный разрез механизма привода вращения обрабатываемой заготовки с устройством ее предохранения от скручивания.

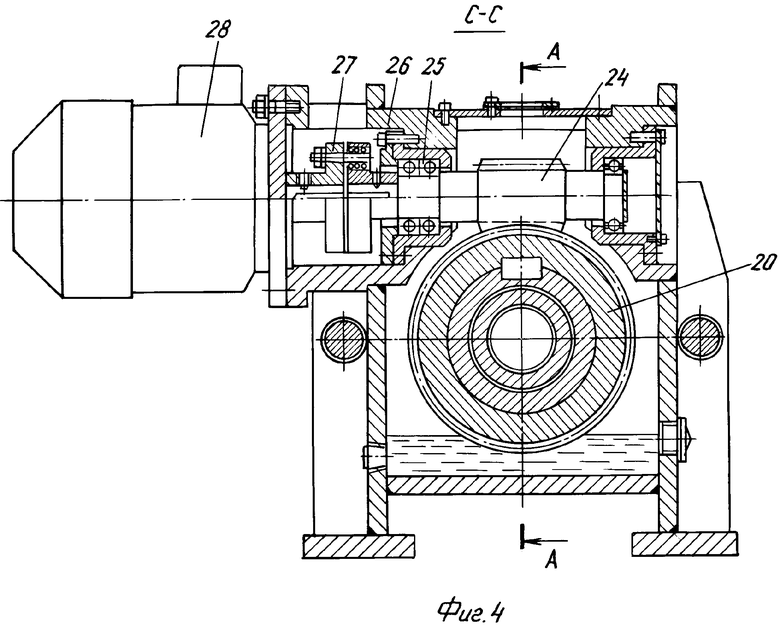

На фиг.4 - поперечный разрез привода вращения заготовки.

На фиг.5 - поперечный разрез пружинной муфты - предохранителя заготовок от скручивания.

Зажимная головка-манипулятор (ЗГМ) устроена следующим образом.

Механизм захвата (фиг.2) представляет из себя зажимной комплект, состоящий их двух подвижных относительно друг друга тонкостенного 4 и толстостенного 5 колец, сопрягающихся по конической поверхности. Внутреннее тонкостенное кольцо 4 жестко закреплено на держателе 6, который в свою очередь жестко закреплен на опоре 7 подшипника 8. Подшипник 8 установлен на корпусе 9. Держатель 6 посредством шлицевого соединения кинематически связан с полым шпинделем 10 ЗГМ.

Внешнее тонкостенное кольцо 5 посредством подшипника 11 кинематически связано с корпусом 12. На корпусе 12 жестко закреплены два гидравлических цилиндра 13, штоки 14 которых жестко связаны с корпусом 9. Таким образом, если в штоковую полость «а» цилиндров 13 подать рабочую жидкость, то кольца 4-5 сомкнутся по конической поверхности. Поскольку кольцо 4 тонкостенное и, кроме того, оно на длине охвата заготовки выполнено разрезным, то, деформируясь, оно осуществит захват и удержание заготовки. При подаче жидкости в поршневую полость «б» произойдет размыкание колец 4-5 и освобождение заготовки.

При сомкнутых кольцах 4-5 вращение от шпинделя 10 сообщается сомкнутым кольцам 4-5 и зажатой ими заготовке. При этом корпуса 9-12 и гидроцилиндры 13 остаются неподвижными.

Механизм привода вращения шпинделя 10 - см. фиг.3, фиг.5.

Полый шпиндель 10 посредством шпонки 15 жестко соединен с полумуфтой 16 пружинной муфты 17. Полумуфта 18 посредством шпонки 19 жестко связана с червячным колесом 20. Полумуфты 18 и 16 посредством пальцев 21, секторов 22 и пружин 23 передают вращательное движение от червячного колеса 20 шпинделю 10. Червячное колесо 20 находится постоянно в зацеплении с червячным валом 24 (фиг.4). Червячный вал 24 вращается в опорных подшипниках 25, установленных в станине 26 манипулятора. Посредством соединительной муфты 27 червячный вал 24 кинематически соединен с электродвигателем 28.

Устройство компенсирования удлинения заготовки в процессе обжатия (фиг.1, 2).

Корпуса 9 и 12 установлены на направляющих колонках 3 между корпусом 9 и станиной 26 манипулятора, а также между корпусом 12 и концевой гайкой колонок 3, на которых установлены пружины сжатия. Пружины сжатия установлены и между корпусами 9-12. Пружины центрируют положение корпусов 9-12 относительно станины 26 и торцов гаек колонок 3.

Порядок работы зажимной головки-манипулятора (ЗГМ). Исходное положение механизмов комплекса. Включены электроприводы насосов смазки, гидропривода, привода РКМ. ЗГМ находится в крайнем заднем положении. Клиновой захват заготовок раскрыт. Бойки РКМ раскрыты. Оператор вводит трубную заготовку в клиновой захват ЗГМ. Нажимает кнопку на пульте управления комплексом. Срабатывают гидроцилиндры 13, поскольку рабочая жидкость, попав в штоковую полость «а», движет поршень, а с ним корпус 9, подшипники 8, опору 7, держатель 6 и коническое зажимное кольцо 4 вперед. При этом корпус цилиндра 13 вместе с корпусом 12, подшипниками 11 и внешним кольцом 5 отходят назад. Происходит сжатие тонкостенного кольца 43 и охват-зажим введенной в него заготовки, подлежащей обжатию. Далее оператор, воздействуя на кнопки управления, вводит заготовку в бойки РКМ, перемещая ЗГМ вперед до срабатывания конечного выключателя KB1 (KB на чертежах не показаны). При этом включается электропривод 28 вращения шпинделя 10, а с ним и клинового захвата 4-5. Оператор включает механизм сближения бойков РКМ и сводит их до касания заготовки - срабатывания КВ2. Комплекс подготовлен к работе в автоматическом цикле. Включают автоматический цикл обработки заготовки, например получение на трубе конического перехода на длине L. В этом случае включается механизм сближения бойков и одновременно вывод заготовки из бойков путем перемещения ЗГМ назад. Отвод ЗГМ назад, т.е. вывод заготовки из бойков, продолжается до тех пор, пока не сработает КВ3, указывающий конец сближения бойков. При этом ЗГМ останавливается и бойки начинают разводится в исходное положение до срабатывания КВ4. При срабатывании КВ4 выдается команда на отвод ЗГМ в исходное положение до срабатывания КВ5. Выключается привод вращения заготовки. Автоматический цикл закончен. Оператор кнопкой на пульте переключает поток рабочей жидкости в цилиндрах 13 из полости «а» в полость «б» - поршневую и раскрывает клиновой захват. Извлекает обработанную заготовку из клинового захвата, а очередную подлежащую обработке вставляет. Цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиально-ковочная машина | 1984 |

|

SU1237296A1 |

| Манипулятор | 1982 |

|

SU1018774A1 |

| Зажимная головка манипулятора | 1977 |

|

SU839137A1 |

| Зажимная головка-манипулятор | 1981 |

|

SU996040A1 |

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| Молот для изготовления профилей переменного сечения | 1946 |

|

SU68584A2 |

| Устройство для вращения хобота манипулятора | 1978 |

|

SU711739A1 |

| Радиально-ковочная машина | 1982 |

|

SU1397141A1 |

| Радиально-ковочная машина | 1978 |

|

SU729915A1 |

| Радиально-ковочная машина | 1979 |

|

SU804164A1 |

Изобретение относится к машиностроению, а именно к средствам автоматизации работы радиально-обжимных машин, предназначенных в том числе для изготовления изделий из тонкостенных труб. Зажимная головка-манипулятор содержит механизмы захвата и удержания обрабатываемой заготовки, вращения ее в процессе ковки, предохранения от скручивания и обеспечения удлинения в процессе ковки. При этом механизм захвата выполнен концентрично общему полому шпинделю в виде зажимного комплекта из двух подвижных относительно друг друга тонкостенного и толстостенного колец, сопрягающихся по конической поверхности. Внутреннее кольцо кинематически соединено с полым шпинделем манипулятора с возможностью осевого движения относительно него и одновременного вращения вместе с ним, а через опорный подшипник - со своим корпусом. Внешнее кольцо кинематически через опорный подшипник соединено со своим корпусом, на котором жестко закреплены как минимум два гидравлических цилиндра, штоки которых жестко связаны с корпусом внутреннего тонкостенного кольца. Изобретение позволит исключить смятие заготовки при захвате и удержании, ее проворачивание в процессе обжатия. 6 з.п. ф-лы, 5 ил.

| Манипулятор | 1982 |

|

SU1018774A1 |

| МАНИПУЛЯТОР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2074045C1 |

| Зажимная головка манипулятора | 1977 |

|

SU839137A1 |

| УСТРОЙСТВО для РАЗРАБОТКИ КИП ИЗ ВОЛОКНИСТОГОМАТЕРИАЛА | 0 |

|

SU278481A1 |

Авторы

Даты

2007-03-20—Публикация

2005-04-11—Подача