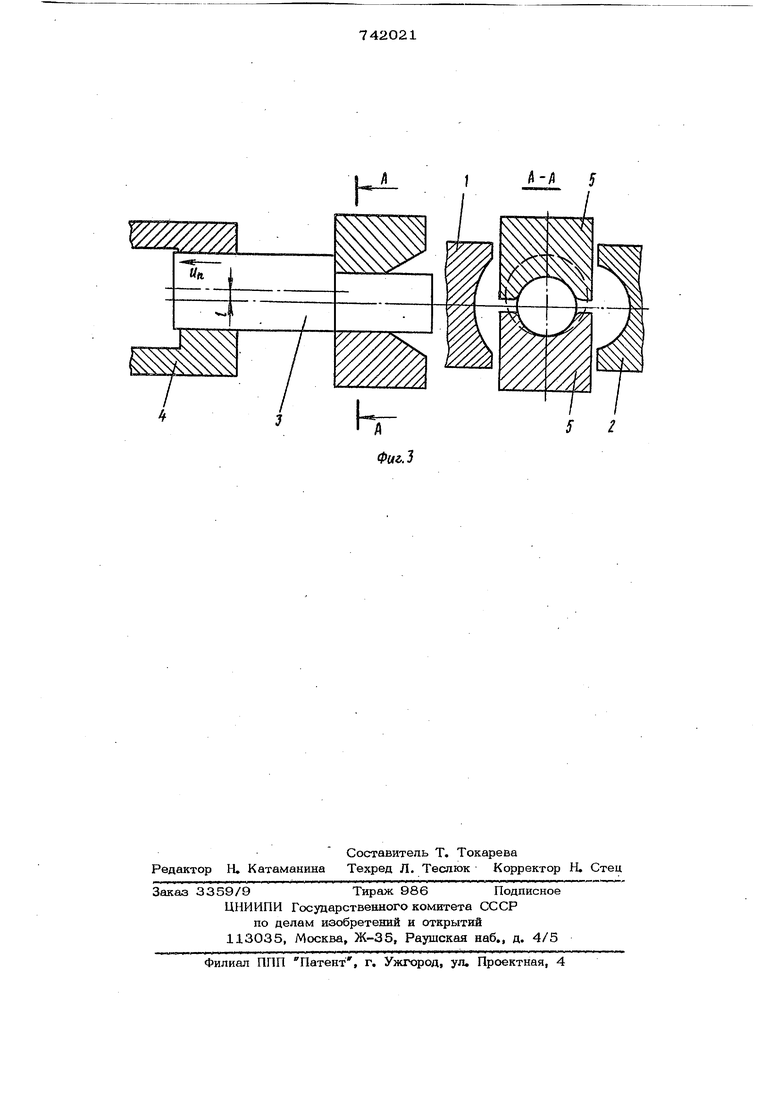

Предлагаемый способ относится к обработке металлов давлением и может най ти применение в различных отраслях маш ностроения, в частности при изготовлени эксцентриковых валов. Известен способ изготовления асимметричных изделий с удлиненной осью путем обжатия заготовки по участкам двумя бойками с их внедрением в заготовку, удельные деформирующие усилия одного из которых превышают удельные деформирующие усилия другого jQ. Недостатками известного способа являются невысокое качество изделий и низкая производительность процесса при изготовлении изделий с эксцентриситетом более 5-10% от диаметра заготовки. Целью предложенного изобретения является устранение указанных недостатков, а именно: изыскание способа изготовления асимметричных изделий с удлиненной осью типа эксцентриковых валов с большими величинами эксцентриситетов, позволяющего улучшить качество из делий и повысить производительность процесса. Указанная цель достигается тем, что заготовке в процессе Приложения в ней деформирующих усилий сообщакзт качательно-врашательное движения с переменным углом поворота, при этом величину внедрения в заготовку бойка с большими удельными усилиями уменьшают при увеличении угла поворота заготовки и увеличивают при его уменьшении. Сущность изобретения поясняется чертежами. На фиг. 1 изображена схема Первого перехода процесса. На фиг. 2 дана последовательность перемещений инструмента и заготовки за один период качательного движения заготовки. На фиг. 3 изображен калибровочный переход осесимметричной операции обжатия полученной эксцентричной шейки. На первом переходе процесса - операции асимметричного обжатия бойком с большими удельными усилиями - деформирующим 1 и опорным бойком 2 обжимают заготовку 3, установленную в зажимном устройстве 4 соосно его осью вращения. Одинаковые по форме и передаваемым удельным усилиям бойки S для последующего обжатия выведены из рабочей зоны и на переходах аси метричного обжатия не участвуют в работе. Рабочие поверхности деформирующего и опорного бойков выполнены таким образом, что Rj F. (F, / F,5). Такое с отношение площадей обеспечивается как размерами рабочей поверхности по длине (б & ) так и радиусами этих поверхностей (R4 R,). Радиус R опорного бойка выполнен равным или незначительно больше радиуса заготовка (1,03... 1,05 заготовки), а радиус деформирующего бойка R, в несколько раз превышает радиус заготовки (Rn/Rg ir l,S. 2), При этом угол охвата заготовки опор ным бойком выполняется максимально возможным (0° не менее 120°), Для предотвращения изгиба заготовки в процессе деформрфования передняя плос кость опорного бойка 2 смещена относительно передней плоскости деформирующе бойка 1 на величину Е 1,..2 Заготовка 3 совершает поворот в обе стороны от исходного положения на некоторый угол 1%. При таком движении заготовки контакт ее с опорным бойком сохраняется при повороте на любой угол , что так же способуствует умен шению изгиба. В исходном положении заг товку обжимают на максимальную для данного перехода величину (фиг. 2, поз. После этого заготовку поворачивают, а величину обжатия уменьшают (поз, П, Ш). Достигнув крайнего положения ( Ц - Чо направление вращения заготовки меняют, а боек движется к пентру заготовки, обкатывая поверхность деформированной части (поз. 1У, у). После прохождения исходного положения боек 1 снова деформирует заготовку. Величина обжатиа в увеличением угла уменьшается (поз, У1,УП). При вращен1ш в исходное положение боек обкатывает поверхность за74 отовки (поз. УШ). Затем включают одачу, перемещающую заготовку и писанный цикл повторяется до завершеия технологического перехода. При больих суммарных степенях обжатия (поз, IX) аготовка должа быть обжата за нескольо переходов, составляющих операцию симметричного обжатия. При необходимости, оформляют дополительный калибровочный переход осесимметричной операции обжатия полученной ксцентриковой щейки бойками 5 (фиг. 3), Бойки 1 и 2 при этой операции участия в работе не принимают. Способ может быть реализован на радиально-обжимной машине, с независимой регулировкой хода инструмента, оснащенной программным управлением, на автоматическом ковочном комплексе (типа АКП 500/2) в составе гидропрессманипулятор-устройство программного управления или на прессе с пульсирующей нагрузкой (ППН) с программным управлением. Формула изобретения Способ изготовления асимметричных изделий с удлиненной осью путем обжатия заготовки по участкам двумя бойками с их внедрением в заготовку, удельные деформирующие усилия одного из которых превышают удельные деформирующие усилия другого, отличающийс я тем, что, с целью улучшения качества получаемых изделий и повышения производительности, заготовке в процессе приложения к ней деформирующий усилий сообщают качательно-вращательное, движение с переменным углом поворота, при этом величину внедрения в заготовку бойка с большими удельными усилиями уменьшают при увеличении угла поворота заготовки и увеличивают при его уменьшении. .Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР кл. В 21 Т 5/00, 1976, заявка № 2409373/25-27. Д-Л 5 5 г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ радиальной ковки удлиненных ступенчатых изделий | 1976 |

|

SU659262A1 |

| Способ изготовления осесимметричных поковок | 1981 |

|

SU1017420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ ковки крупных поковок | 1971 |

|

SU499020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙfcHUn 'с'-^ч^;^ФТОВMr' и'.; Д ^и- ••-::;•-. i а «^ М | 1971 |

|

SU425711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ТИПА ГАЛЕТ И ШАЙБ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2532630C2 |

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| Способ получения фланцевых профилей | 1984 |

|

SU1140872A1 |

| Способ штамповки труб с коническими концами | 2018 |

|

RU2690766C1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

Авторы

Даты

1980-06-25—Публикация

1978-03-28—Подача