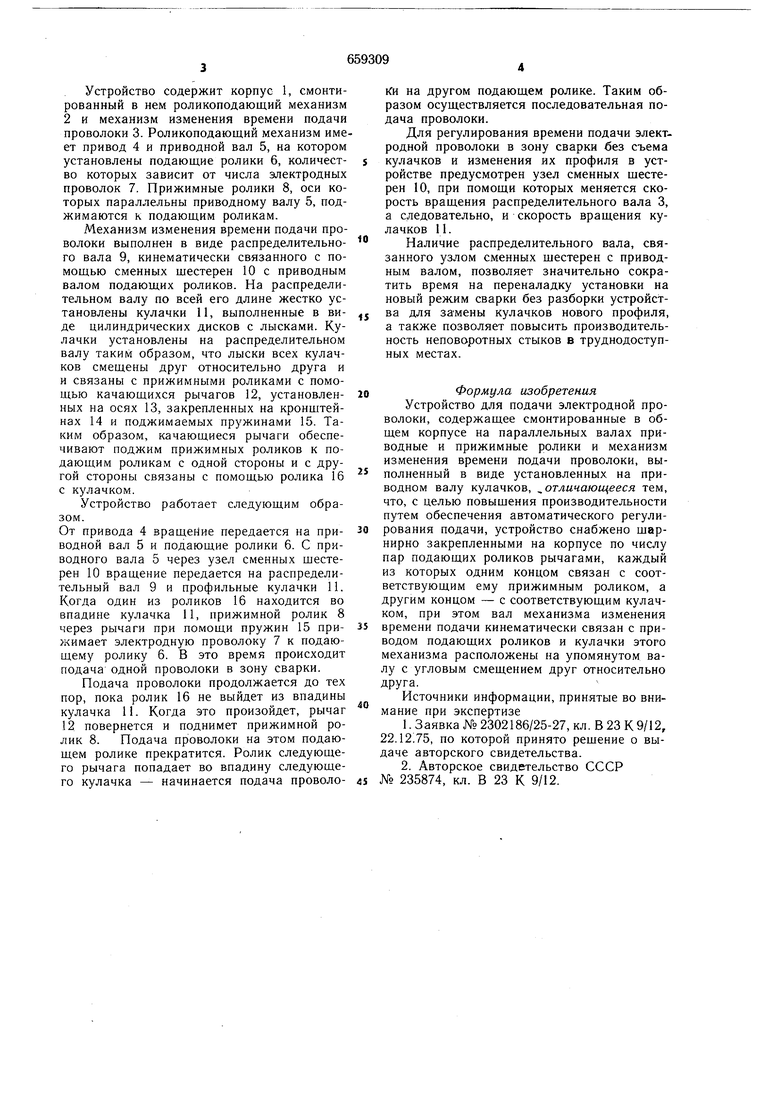

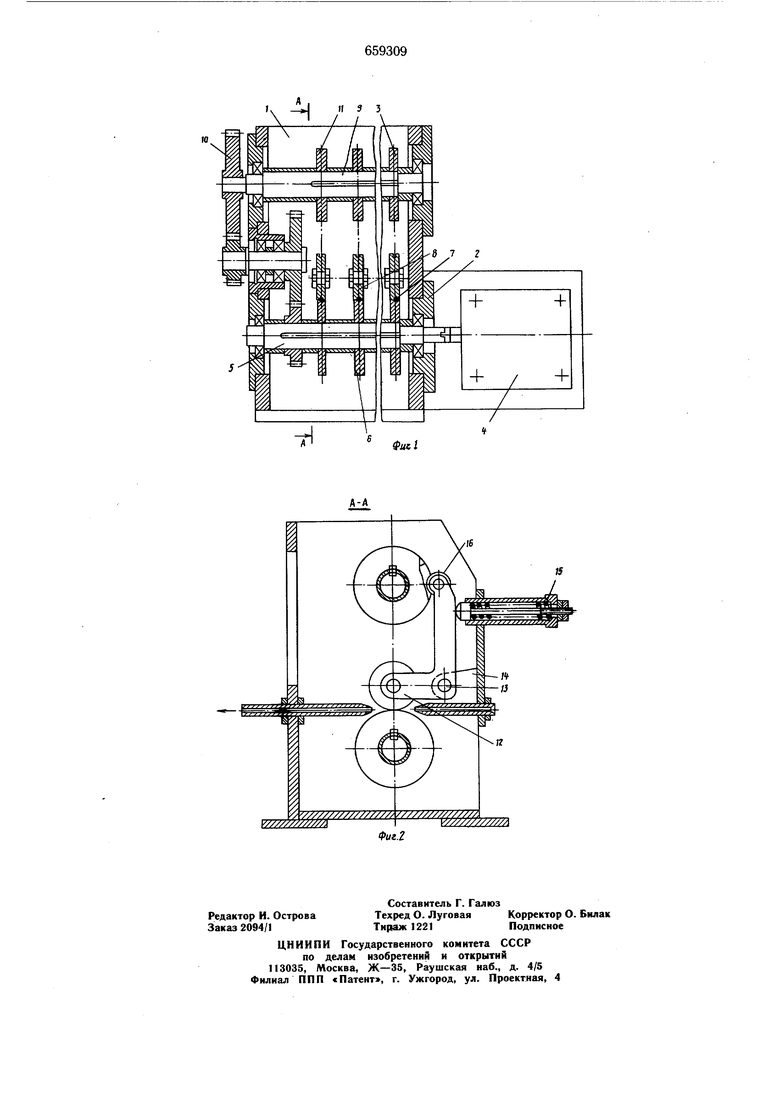

Изобретение относится к сварочной технике, в частности к устройствам, обеспечивающим последовательную подачу сварочных проволок, и предназначено для использования в машиностроении, например, в котлостроении, атомном машиностроении для сварки как прямолинейных, так и швов сложной конфигурации. Устройства этого типа могут быть использованы только для машин , работающих на постоянном режиме сварки. Известно устройство, осуществляющее ре гулирование скорости порционной подачи проволоки путем профилирования по заданной программе изменения скорости подачи проволоки кулачка, связанного с пружинами роликами 1. Это устройство обеспечивает изменение импульса подачи проволоки, однако для изменения импульса подачи проволоки (т.е. перехода на новый режим подачи) необходимо каждый раз изменять профиль кулачка. Наиболее близким по технической сущности и достигаемому результату является устройство для подачи электродной проволоки, содержащее смонтированные в общем корпусе на параллельных валах приводные и прижимные ролики и механизм изменения времени подачи проволоки, выполненный в виде установленных на приводном валу кулачков Е. Однако известное устройство не обеспечивает необходимой производительности из-за ручного регулирования подачи проволоки. Цель изобретения - повышение производительности путем обеспечения автоматического регулирования подачи. Поставленная цель достигается тем, что устройство снабжено шарнирно закрепленными на корпусе по числу пар подающих роликов рычагами, каждый из которых одним концом связан с соответствующим ему прижимным роликом, а другим концом - с соответствующим кулачком, при этом вал механизма изменения времени подачи кинематически связан с приводом подающих роликов и кулачки этого механизма расположены на упомянутом валу с угловым смещением друг относительно друга. На фиг. изображено предлагаемое устройство, общий вид в разрезе; на фиг. 2 - разрез по А-А.

Устройство содержит корпус 1, смонтированный в нем роликоподающий механизм 2 и механизм изменения времени подачи проволоки 3. Роликоподающий механизм имеет привод 4 и приводной вал 5, на котором установлены подающие ролики 6, количество которых зависит от числа электродных проволок 7. Прижимные ролики 8, оси которых параллельны приводному валу 5, поджимаются к подающим роликам.

Механизм изменения времени подачи проволоки выполнен в виде распределительного вала 9, кинематически связанного с помощью сменных щестерен 10 с приводным валом подающих роликов. На распределительном валу по всей его длине жестко установлены кулачки 11, выполненные в виде цилиндрических дисков с лысками. Кулачки установлены на распределительном валу таким образом, что лыски всех кулачков смещены друг относительно друга и и связаны с прижимными роликами с помощью качающихся рычагов 12, установленных на осях 13, закрепленных на кронщтейнах 14 и поджимаемых пружинами 15. Таким образом, качающиеся рычаги обеспечивают поджим прижимных роликов к подающим роликам с одной стороны и с другой стороны связаны с помощью ролика 16 с кулачком.

Устройство работает следующим образом.

От привода 4 вращение передается на приводной вал 5 и подающие ролики 6. С приводного вала 5 через узел сменных щестерен 10 вращение передается на распределительный вал 9 и профильные кулачки 11. Когда один из роликов 16 находится во впадине кулачка 11, прижимной ролик 8 через рычаги при помощи пружин 15 прижимает электродную проволоку 7 к подающему ролику 6. В это время происходит подача одной проволоки в зону сварки.

Подача проволоки продолжается до тех пор, пока ролик 16 не выйдет из впадины кулачка И. Когда это произойдет, рычаг 12 повернется и поднимет прижимной ролик 8. Подача проволоки на этом подающем ролике прекратится. Ролик следующего рычага попадает во впадину следующего кулачка - начинается подача проволоt(K на другом подающем ролике. Таким образом осуществляется последовательная подача проволоки.

Для регулирования времени подачи электродной проволоки в зону сварки без съема кулачков и изменения их профиля в устройстве предусмотрен узел сменных щестерен 10, при помощи которых меняется скорость вращения распределительного вала 3, а следовательно, и скорость вращения кулачков 11.

Наличие распределительного вала, связанного узлом сменных щестерен с приводным валом, позволяет значительно сократить время на переналадку установки на новый режим сварки без разборки устройства для замены кулачков нового профиля, а также позволяет повысить производительность неповоротных стыков в труднодоступных местах.

Формула изобретения Устройство для подачи электродной проволоки, содержащее смонтированные в общем корпусе на параллельных валах приводные и прижимные ролики и механизм изменения времени подачи проволоки, выполненный в виде установленных на приводном валу кулачков, отличающееся тем, что, с целью повышения производительности путем обеспечения автоматического регулирования подачи, устройство снабжено щарнирно закрепленными на корпусе по числу пар подающих роликов рычагами, каждый из которых одним концом связан с соответствующим ему прижимным роликом, а другим концом - с соответствующим кулачком, при этом вал механизма изменения времени подачи кинематически связан с приводом подающих роликов и кулачки этого механизма расположены на упомянутом валу с угловым смещением друг относительно друга.

Источники информации, принятые во внимание при экспертизе

1.Заявка № 2302J86/25-27, кл. В 23 К 9/12, 22.12.75, по которой принято решение о выдаче авторского свидетельства.

2.Авторское свидетельство СССР № 235874, кл. В 23 К 9/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электроднойпРОВОлОКи | 1979 |

|

SU821094A1 |

| Устройство Лебедева для подачи электродной проволоки | 1990 |

|

SU1722732A1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Устройство для подачи сварочной проволоки | 1984 |

|

SU1197805A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| Автомат для ротационного обжатия | 1990 |

|

SU1814959A1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ БИРОК ИЗ ТЕРМОПЛАСТИЧНОЙ ТРУБКИ ЧЕРЕЗ ТИПОГРАФСКУЮ | 1973 |

|

SU372581A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

Авторы

Даты

1979-04-30—Публикация

1977-01-12—Подача