(54) УСТРОЙСТЮ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи электродной проволоки | 1972 |

|

SU496943A1 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ | 2004 |

|

RU2281844C2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1980 |

|

SU893457A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1981 |

|

SU1000198A1 |

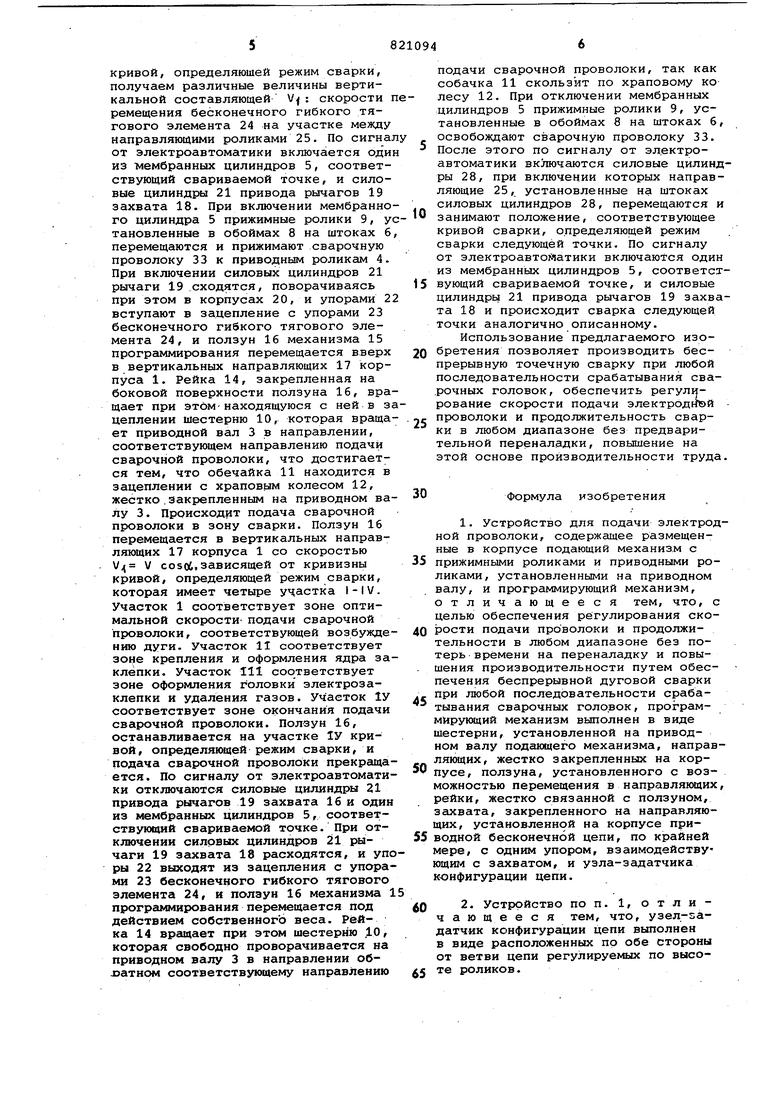

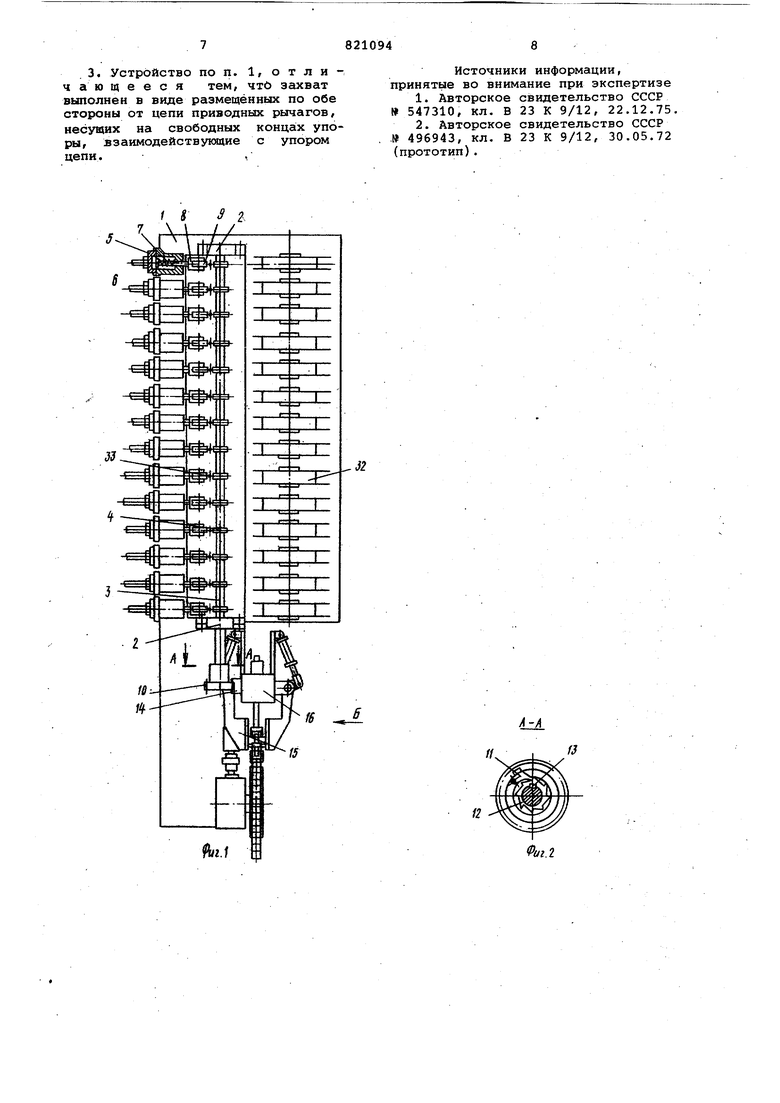

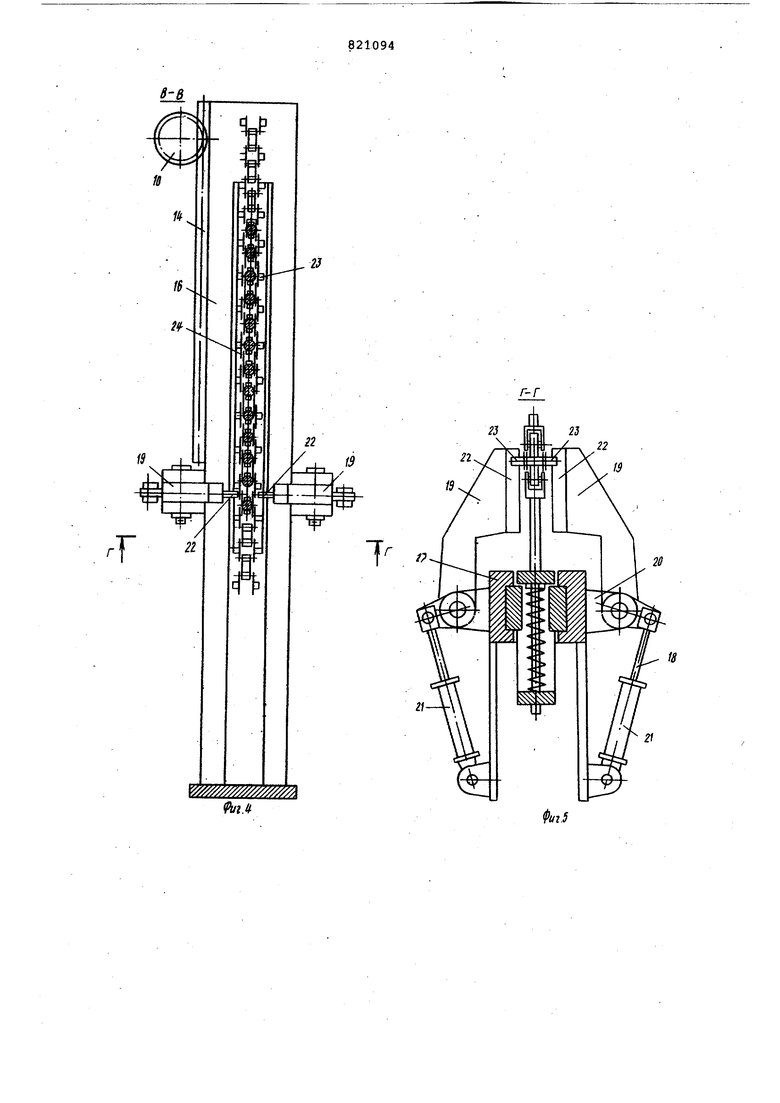

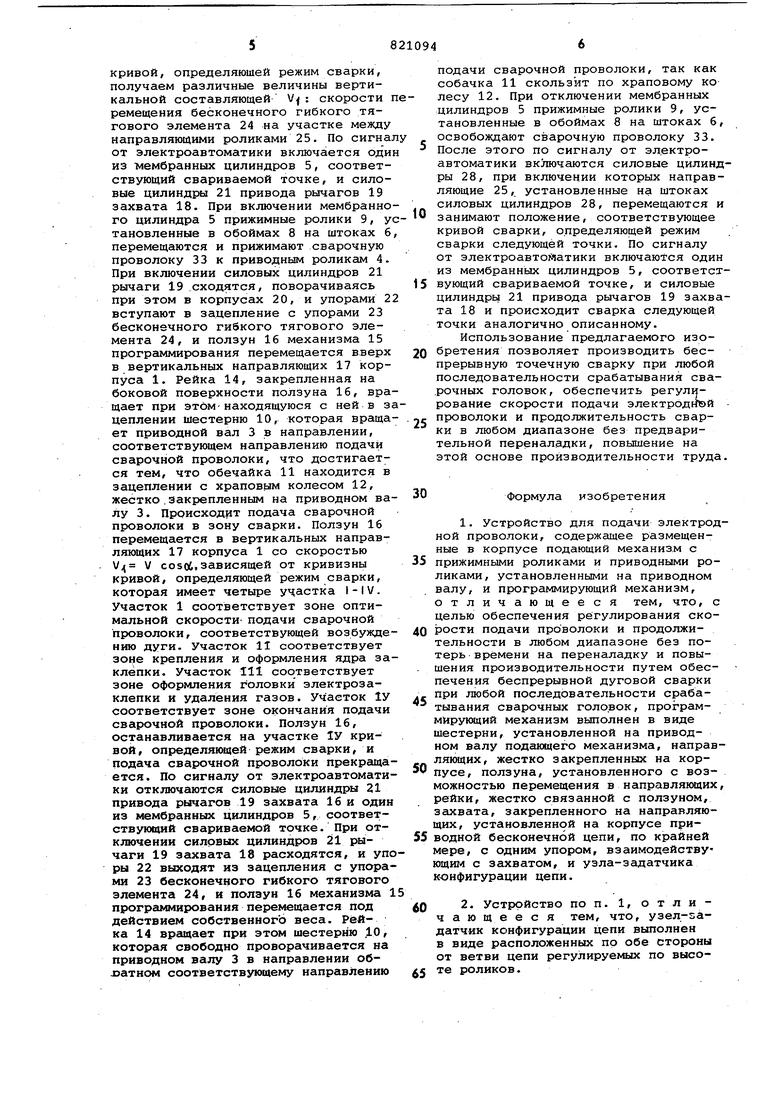

Изобретение относится к устройствам для сварки- электрозаклепками тонкой электродной прюволокой в сре де защитньох газов или под флюсом и предназначено для использования в многоэлектродных автоматах при свар ке электрозаклепками листовых и рам но-листовых конструкций. Известно устройство для подачи электродной проволоки, содержащее корпус с размещенными в нем на пдраллельных осяхприводными роликами и прижШными роликами в обоймах, а также механизм для поджатия, снабженный расположенным параллельно осям роликов ,приводным валом и„обой мами прижимных роликов, оснащенными подпружиненными толкателями, а механизм для поджатия выполнен в ви де установленных с возможностью перемещения по валу сменных фигурных кулачков, поочередно воздействующих на толкатели . Недостатком этого устройства является то, что оно не обеспечивает гарантированную скорость подачи эле родной проволоки, поскольку скорост подачи электродной проволоки регули руется величиной усилия пр жимных роликов. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для подачи электрюдной проволоки, содержащее размещенные в корпусе подающий механизм с прижимными роликами и приводными роликами, установленными на приводном валу, и программирующий механизм 2 . Однако в данном устройстве регулирование скорости подачи сварочной проволоки осуществляется путем установки сменных кулачков, что требует непроизводительных затрат времени на их установку и наличия многообразных сменных кулачков. Конструкция данного устройства сложна, обусловлена наличием большого количества элементов. Кроме того, не обеспечивается беспрерывная дуговая точечная сварка при любой последовательности обрабатывания сварочных головок, а следовательно, имеют место непроизводительные затраты времени, связанные с перемещением клещевого захвата. Цель изобретения - обеспечение регулирования скорости подачи проволоки и продолжительности в любом диапазоне без потерь времени на переналадку, .повьшение производительноети путем обеспечения беспрерывной дуговой сварки при любой последовате ности срабатывания сварочных головок . Поставленная цель достигается тем 1то программирующий механизм выполнен в виде шестерни, установленной на приводном валу подающего механиэма, направляющих, жестко закрепленны на корпусе ползуна, установленного с возможностью перемещения в направляющих, рейки, жестко связанной с ползуном., захвата, закрепленного на направляющих, установленной на корпусе приводной бесконечной цепи с по крайней мере, одним упором, взаимодействукяцим с захватом и узлазадатчика конфигурации цепи. Узел-за датчик конфигурации цепи выполнен в виде расположенных по обе стороны от ветви цепи регулируемых по высоте роликов..Кроме того, захват выполнен в виде размещенных по обе стороны от цепи приводных рычагов, несущих на свободных концах упоры, взаимодействующие с упором цепи. На фиг. 1 представлено устройство вид спереди на фиг. 2 - разрез А-А (по узлу установки и естерни на приводном валу) на фиг. 1 на фиг. 3 вид Б (вид на механизм программирования) на фиг. 1} на фиг. 4 - разрез В-В (продольный разрез по механизму программирования) на фиг. 3; на фиг. 5 - разрез Г-Г (поперечный разрез по механизму программирования) на фиг. 4 на фиг. б - вид I на фиг. 3, рабочее положение. Устройство для подачи электродной проволоки содержит корпус 1, на котором в подшипниковых корпусах 2 установлен приводной вал 3, с жестко насаженными на нем приводными роликами 4. На корпусе 1 установлены мембранные цилиндры 5, штоки 6 кото рых подпружинены пружинами 7. На концах штоков 6 в обоймах 8 установлены с возможностью поворота при жимные ролики 9. На конце приводного вала 3 установлена шестерня 10 с во можностью поворота, по отношению к валу в направлении противоположном направлению вращения вала 3 при подаче электродной .проволоки в процес се сварки, что достигается тем, что на шестерне 10 установлена собачка 11, имеющая возможность вступать в зацепление с храповым колесом 12, жестко закрепленным на приводном ва лу 3 при помощи шпонки13. Шестерня 10 находится в зацеплении с рейкой 14 механизма 15 программирования. Механизм 15 прогрзиммирования содержит ползун 16, установленный в вертикальных направляющих 17 корпуса 1 с возможностью перемещения. Ре ка 14 закреплена на боковой поверхности ползуна 16. На ползуне 16 уст новлен захват 18 в виде двух двупле их рычагов 19, установленных с возожностью поворота в корпусах 20 с риводом от силовых цилиндров 21. На концах рычага 19 имеются упоры 22, имеющие возможность вступать в зацепление с упорами 23 бесконечного гибкого тягового элемента 24 в виде бесконечной приводной роликовой цепи с упорами при сведении рычагов 13. Бесконечный гибкий тяговый элемент 24 пропущен через узел-задатчик конфигурации цепи в виде двух рядов направляющих роликов 25. Направляющие ролики 25 одного ряда установлены в обоймах 26 подпружиненных толкателей 27, а направляющие ролики другого ряда установлены на.штоках силовых цилиндров 26 таким образом, что оси подпружиненных толкателей 27 и JUTOKOB силовых цилиндров 25 совпадают и перпендикулярны вертикальным направляющим 17 корпуса 1. Натяжение бесконечного гибкого тягового элемента 24 осуществляется натяжным устройством 29. Перемещение бесконечного гибкого тягового элемента 24 осуществляется приводом 30, звездочка 31 которого находится в зацеплении с бесконечной приводной роликовой цепью бесконечного гибкого тягового элемента 24. На корпусе 1 установлены кассеты 32 для сварочной . проволоки 33, которая направлена между приводными роликами 4 и прижимными роликами 9. Устройство работает следующим образом. После включения привод 30 через звездочку 31 перемещает бесконечный гибкий тяговой элемент 24 между двумя рядами направляющих роликов 25. По сигналу от электроавтоматики включаются силовые цилиндры. При включении силовых цилиндров 28 ряд направляющих роликов 25, установленных на штоках силовых цилиндров 28, перемещается и занимает положение, соответствующее кривой, определяющей режим сварки. При этом ряд направляющих роликов 25, установленных в обоймах подпружиненных толкателей 27, поднимает бесконечный гибкий тяговый элемент 24 к направляющим рюликам 25, установленным на штоках силовых цилиндров 28, и занимает положение, соответствующее кривой,.определяющей режим сварки. В результате бесконечный, гибкий тяговый элемент 24 перемещается с постоянной скоростью V по кривой траектории, определяющей режим сварки. Вертикальная составлякяцая скорость перемещения бесконечного гибкого ТЯгового элемента 24 по кривой, определяющей режим сварки на участке между направляющими роликами 25,, зависит от угла oG и наклона касательной к кривой, определяющей режим сварки, и определяется по формуле: V V cos сб Таким образом, изменяя кривизну кривой, определяюшей режим сварки, получаем различные величины вертикальной составляющей скорости ремещения бесконечного гибкого тягового элемента 24 на участке между направляющими роликами 25. По сигна от электроавтоматики включается оди из мембранных цилиндров 5, соответствующий свариваемой точке, и силовые цилиндры 21 привода рычагов 19 захвата 18. При включении мембранно го цилиндра 5 прижимные ролики 9, у тановленные в обоймах 8 на штоках 6 перемещаются и прижимают сварочную проволоку 33 к приводным роликам 4. При включении силовых цилиндров 21 рычаги 19 .сходятся, поворачиваясь при этом в корпусах 20, и упорами 2 вступают в зацепление с упорами 23 бесконечного гибкого тягового элемента 24, и ползун 16 механизма 15 прогрс1ммирования перемещается вверх в вертикальных направляющих 17 корпуса 1. Рейка 14, закрепленная на боковой поверхности ползуна 16, вра щает при этом-находящуюся с ней в з цеплении шестерню 10, которая враща ет приводной вал 3 в направлении, соответствующем направлению подачи сварочной проволоки, что достигается тем, что обечайка 11 находится в зацеплении с храповым колесом 12, жестко.закрепленным на приводном ва лу 3. ПРОИСХОДИТ подача сварочной проволоки в зону сварки. Ползун 16 перемещается в вертикальных направляквдих 17 корпуса 1 со скоростью V V соsoi, зависящей от кривизны кривой, определяющей режим сварки, которая имеет четыре участка I - IV. Участок 1 соответствует зоне оптимальной скорости подачи сварочной проволоки, соответствующей возбужде нию дуги. Участок II соответствует зоне крепления и оформления ядра за клепки. Участок 111 соответствует зоне оформления головки электрозаклепки и удаления газов. Участок 1У соответствует зоне окончания подачи сварочной проволоки. Ползун 16, останавливается на участке 1У кривой, определяющей режим сварки, и подача сварочной проволоки прекргицается. По сигналу от электроавтоматики отключаются силовые цилиндры 21 привода рычагов 19 захвата 16 и один из мембранных цилиндров 5, соответствующий свариваемой точке. При отключении силовых цилиндров 21 рычаги 19 захвата 18 расходятся, и упо ры 22 выходят из зацепления с упорами 23 бесконечного гибкого тягового элемента 24, и ползун 16 механизма 1 программирования перемещается под действием собственного веса. Рейка 14 вращает при этом шестерню 10, которая свободно проворачивается на приводном валу 3 в направлении облэатном соответствующему направлению подачи сварочной проволоки, так как собачка 11 скользит по храповому ко лесу 12. При отключении мембранных цилиндров 5 прижимные ролики 9, установленные в обоймах 8 на штоках 6, освобождают сварочную проволоку 33. После этого по сигналу от эл.ектроавтоматики включаются силовые цилиндры 28, при включении которых направляющие 25, установленные на штоках силовых цилиндров 28, перемещаются и занимают положение, соответствующее кривой сварки, определяющей режим сварки следующей точки. По сигналу от электроавтоматики включаются один из мембранных цилиндров 5, соответствующий свариваемой точке, и силовые цилиндры 21 привода рычагов 19 захвата 18 и происходит сварка следующей точки аналогично описанному. Использование предлагаемого изобретения позволяет производить беспрерывную точечную сварку при любой последовательности срабатывания сва.рочных головок, обеспечить регулирование скорости подачи электродной проволоки и продолжительность сварки в любом диапазоне без предварительной переналадки, повышение на этой основе производительности труда. Формула изобретения 1.Устройство для подачи электродной проволоки, содержащее размещенные в корпусе подающий механизм с прижимными роликами и приводными роликами, установленньоми на приводном валу, и программирующий механизм, отличающееся тем, что, с целью обеспечения регулирования скорости подачи проволоки и продолжительности в любом диапазоне без потерь времени на переналадку и повышения производительности путем обеспечения беспрерывной дуговой сварки при любой последовательности срабатывания сварочных голо.вок, программирующий механизм выполнен в виде шестерни, установленной на приводном валу подающего механизма, направляющих, жестко закрепленных на корпусе, ползуна, установленного с возможностью перемещения в направлякяцих, рейки, жестко связанной с ползуном, захвата, закрепленного на направляющих, установленной на корпусе приводной бесконечной цепи, по крайней мере, с одним упором, взаимодейству ЮЩИ14 с захватом, и узла-задатчика конфигурации цепи. 2.Устройство по п. 1, отличающееся тем, что, узел-задатчик конфигурации цепи выполнен в виде расположенных по обе стороны от ветви цепи регулируемых по высоте роликов.

Источники информации, принятые во внимание при экспертизе

547310, кл, В 23 К 9/12, 22.12.75.

.2 M l кт////7/ / т

Vt V-CoS(l(,

Авторы

Даты

1981-04-15—Публикация

1979-03-16—Подача