(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ

1

Изобретение относится к электроэрозионной, в частности электроконтактной обработке поверхностей врапдения дисковым инструментом.

Известно устройство электроэрозионной обработки изделий, которое может быть использовано для электроконхактной обработки дисковым инструментом изделий типа тел вращения. Это устройство содержит обладающей свободой поступательного перемещения стол, несущий головку с изолированнь1ми от ее корпуса и друг от друга щпиндельными полыми втулками, в которых с кольцевым зазором установлен приводной токоподводящий шпиндель,опирающийся на установленные в щпиндельных втулках подщипниковые опоры, которые перекрывают кольцевой зазор, и соединенный одним концом с контактным кольцом и щетками, а другим, направленным в сторону инструмента, через осевой фиксатор и контактный токоподвод, соединен с изделием 1.

Известное устройство обладает существенным недостатком, т. е. низкой надежОБРАБОТКИ

ностью. Недостаток вызван перегревом и выходом из строя подшипниковых опор.

рто связано с повышенным нагревс.М электромеханической цегп, который происходит потому, что электроконтактный метол используется для черновой и получистовой обработки изделий, полученных литьем, прокаткой, абразивной вырезкой из монолита и др. Поэтому припуск под обработку

.„ неравномерный, а в толщине припуска находятся неметаллические включения, технологическая смазка, раковины, и т.д. При черновой обработке таких изделий броски тока превышают номинальный в 2-3 раза и кратковременное падение напряжения источника питания может достигать уровня короткого замыкания. Занхита станка настроена так, что при кратковременных бросках тока обработка изделия продолжается, так как в противном случае резко падает производительность и увеличивается брак изделий из-за частых отключений станка. Причем остальные элементы электрической цепи станка: трансформатор, выпрямитель, щетки по своим техническим характеристикам допускают кратковременное повышение

тока, до 2-3 раз превышающего номинальный.

Далее тепловой поток от контактных омических потерь и потерь на трение складывается и направлен от внутреннего кольца подшипника через наружное к шпиндельным втулкам, электроизоляция которых является одновр.еменно и их тепловой изоляцией.

Мощность этого теплового потока достаоч.на для перегрева и последующего раиального заклинивания подшипниковых пор, которое наступает из7за большего геплового расширения внутреннего кольца подшипника, температура, которого больше, чем наружного.

Кроме того, при выполнении одной из опор плавающей необходимый для этого зазор между одним из колец подщипника и сопряженной деталью выбирается (из условия точности установки токоподводящего щпинделп) незначительным и перекрывается изза перегрева, сопряже 1ной детали или кольца подшипника, тем самым плавающая опора становится жестко закрепленной. Затем наступает осевое заклинивание подшипниковых опор, вызванное чрезмерным осевым усилием, возникающим при дальнейшем температурном удлинении токоподводящего шпинделя.

Таким образом, особенности электроконтактной обработки существенно ухудшают условия работы подшипниковых .опор и снижают тем самым надежность известного устройства., несмотря на то, что все остальные узлы сохраняют работоспособность..

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что в устройстве для электроконтактной обработки, содержащем обладающий свободой поступательного перемещения стол, несущий го.човку с изолированными от ее корпуса и друг от друга шпиндельными полыми втулками, в которых с кольцевым зазором установлен приводной токоподводящий. шпиндель, опирающийся на подшипниковые опоры, которыми снабжены втулки, и соединенный одним концом с контактным кольцом, а другим. Направленным в сторону инструмепта, с осевым фиксатором; подшипниковые опоры смонтированы на наружной поверхности втулок и шпиндель опирается на них чфеЗ| контактное кольцо и осевой фиксатор.

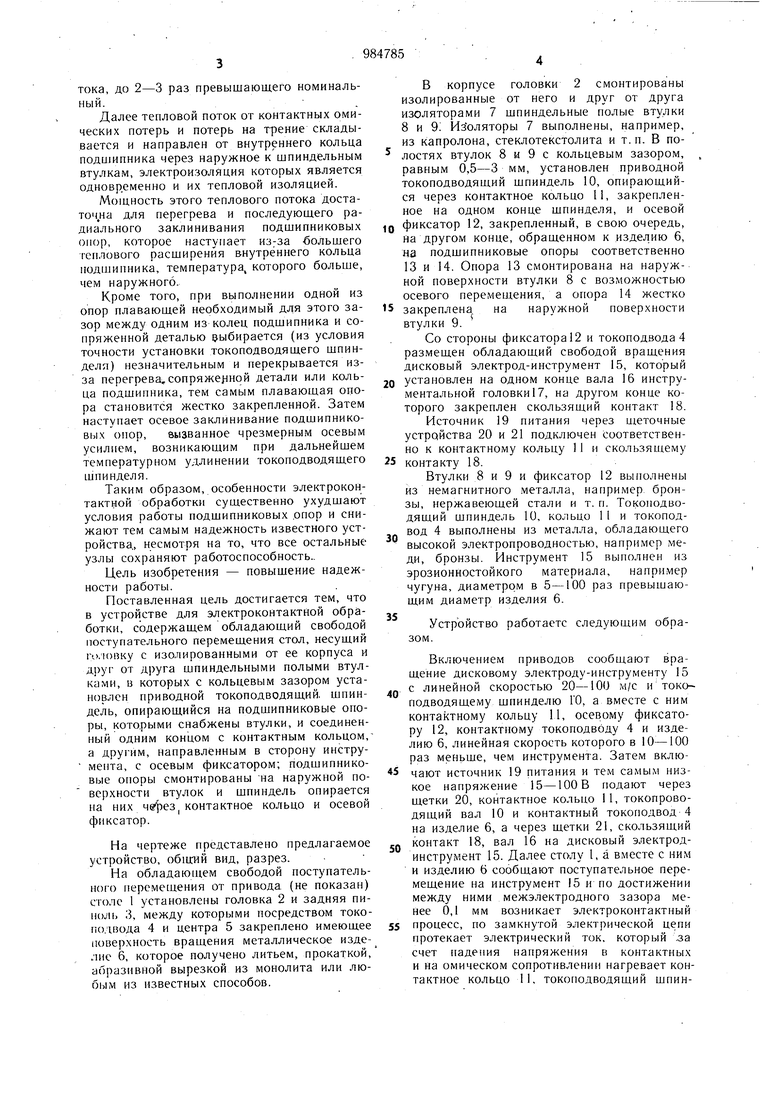

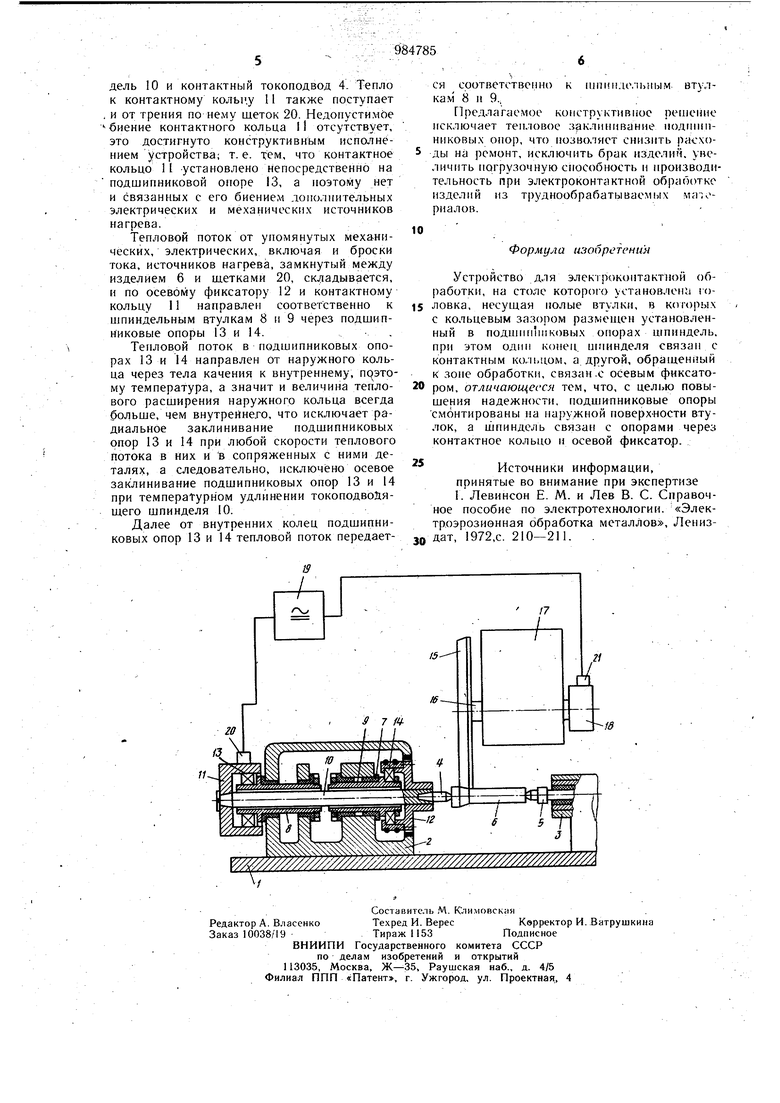

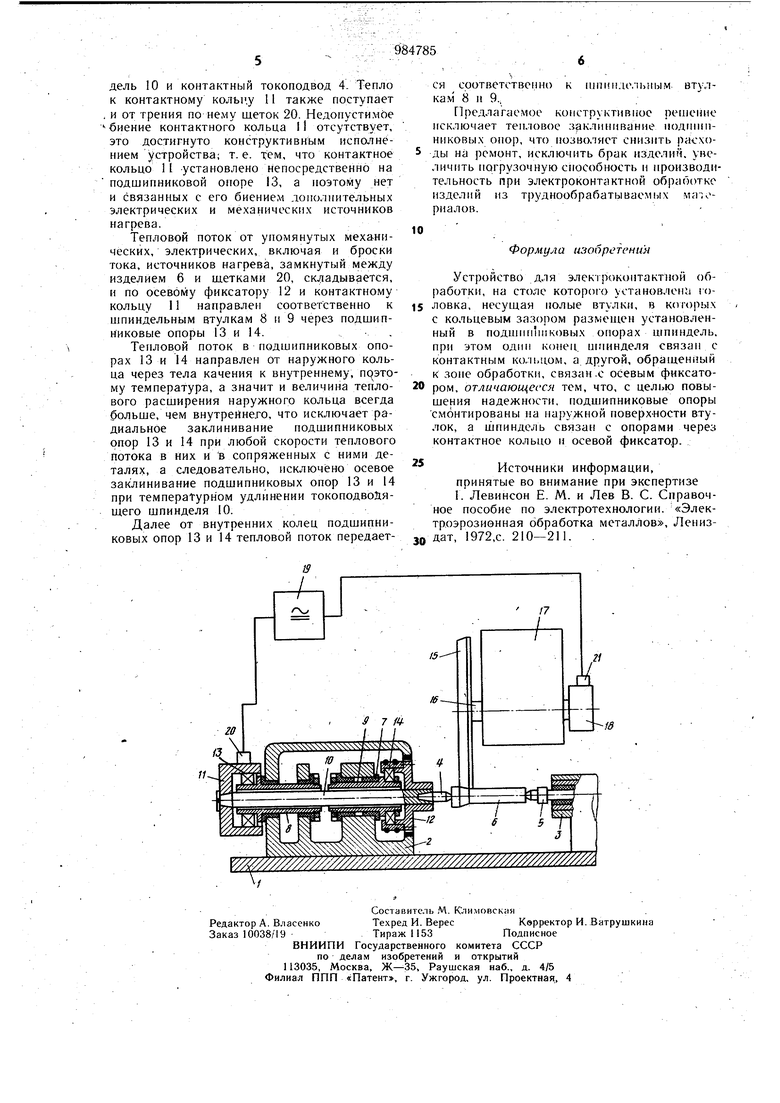

На чертеже представлено предлагаемое устройство, вид, разрез.

На обладаю1цем свободой поступательного перемешения от привода (не показан) столе 1 установлены головка 2 и задняя пиноль 3, между которыми посредством токопо.цюда 4 и центра 5 закреплено имеющее поверхность вращения металлическое изде;nie 6, которое получено литьем, прокаткой, абразивной вырезкой из монолита или любым из известных способов.

В корпусе головки 2 смонтированы изолированные от него и друг от друга изоляторами 7 щпиндельные полые втулки 8 и 9i Изоляторы 7 выполнены, например, из капролона, стеклотекстолита и т. п. В полостях втулок 8 и 9 с кольцевым зазором, равным 0,5-3 мм, установлен приводной токоподводящий щпиндель 10, опирающийся через контактное кольцо 11, закрепленное на одном конце шпинделя, и осевой

Q фиксатор 12, закрепленный, в свою очередь, на другом конце, обращенном к изделию б, на подшипниковые опоры соответственно 13 и 14. Опора 13 смонтирована на наружной поверхности втулки 8 с возможностью осевого перемещения, а опора 14 жестко

закреплена. на наружной поверхности втулки 9.

Со стороны фиксатора12 и токоподвода4 размещен обладающий свободой вращения дисковый электрод-инструмент 15, который

установлен на одном конце вала 16 инструментальной головки 17, на другом конце которого закреплен скользящий контакт 18. Источник 19 питания через щеточные устройства 20 и 21 подключен Соответственно к контактному кольцу 11 и скользящему

5 контакту 18.

Втулки 8 и 9 и фиксатор 12 выполнены из немагнитного металла, например, бронзы, нержавеющей стали и т. п. Токонодводящий шпиндель 10, кольцо 1 1 и токоподвод 4 выполнены из металла, обладающего высокой электропроводностью, например меди, бронзы. Инструмент 15 выполнен из эрозионностойкого материала, например чугуна, диаметром в 5-100 раз превышающим диаметр изделия 6.

Устройство работаете следующим образом.

Включением приводов сообщают вращение дисковому электроду-инструменту 15

с линейной скоростью 20-100 м/с и токоподводящему щпинделю ГО, а вместе с ним контактному кольцу 11, осевому фиксатору 12, контактному токоподводу 4 и изделию 6, линейная скорость которого в 10-100 раз меньще, чем инструмента. Затем включают источник 19 питания и тем самым низкое напряжение 15-100В подают через щетки 20, контактное кольцо 11, токопроводящий вал 10 и контактный токоподвод 4 на изделие 6, а через щетки 21, скользящий

контакт 18, вал 16 на дисковый электродинструмент 15. Далее столу 1, а вместе с ним и изделию 6 сообщают поступательное перемещение на инструмент 15 и по достижении между ними межэлектродного зазора менее 0,1 мм возникает электроконтактный

процесс, по замкнутой электрической цепи протекает электрический ток, который за счет падения напряжения в контактных и на омическом сопротивлении нагревает контактное кольцо 11, токоподводящий шпин

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| Устройство для электроконтактной обработки | 1977 |

|

SU632530A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Электродная головка для электроконтактной обработки | 1990 |

|

SU1722723A1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Устройство для металлообработки | 1991 |

|

SU1811446A3 |

| СТАНОК ДЛЯ ФАСОННОЙ ОБРЕЗКИ ТОРЦОВ ИЗДЕЛИЙ И ВЫРЕЗКИ В НИХ ОТВЕРСТИИ | 1970 |

|

SU277973A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

Авторы

Даты

1982-12-30—Публикация

1980-02-14—Подача