(54) СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ

1

Изобретение относится к области электроэрозиоиной обработки металлов и может быть использовано при электроконтактной обработке изделий типа валов дисковым электродом-,и.нструментом.

Известен способ электрокоптактной обработки слитков, лри котором обработку изделия осуществляют дисковым электродом-инструментом лри сообщении им относительного вращения и поступательного перемещения и подключении электродов к источнику переменного или выпрямленного тока

Электрод имеет заборную фаску с одной стороны ,и обработка .производится только при прямых проходах. Обратные проходы являются холостыми. Такая схема обработки является непроизводительной. Кроме того, происходит быстрое искажение профиля заборной фаски, что вызывает .необходимость переточекИзвестен тажже аналогичный способ электроконтактной обработки дисковым электродом, содержащим заборные фаски с обеих сторон и разделяющий их калибровочный поясок 2.

Этому способу .присущи аналогичные недостатки, поскольку обработка происходит также только при прямых .проходах. По мере износа одной фаски электрод переворачивают и точат второй фаской, что в два раза увеличивает стойкость электрода, однако не исключает в дальнейщем необходимости переточек, поскольку угол фасок является неоптимальным.

Целью изобретения является устранение указанных недостатков.

Цель достигается тем, что в известном способе электроконтактной обработки де10талей типа «вал вращающимся дисковым электродом-инструментом, содержащим две заборные фаски и разделяющий их калибрующий иоясок и соверщающим рабочие перемещения вдоль оси вала и вспомогательные перемещения на врезание поперек оси вала, обработку детали ведут попеременно левой и правой заборными фасками, углы которых выбирают равными усредненному значению величины их эрозионно20 го износа за каждый проход.

Указанные отличия позволяют сделать электрод «самозатачивающимся, поскольку при каждом проходе эрозионный износ,

25 например, левой фаски и «подтачивание калибрующего пояска с левой сторонщ сопровождаются удлинением пояска в правую сторону, а при следующем проходе - наоборот, благодаря чему длина пояска и

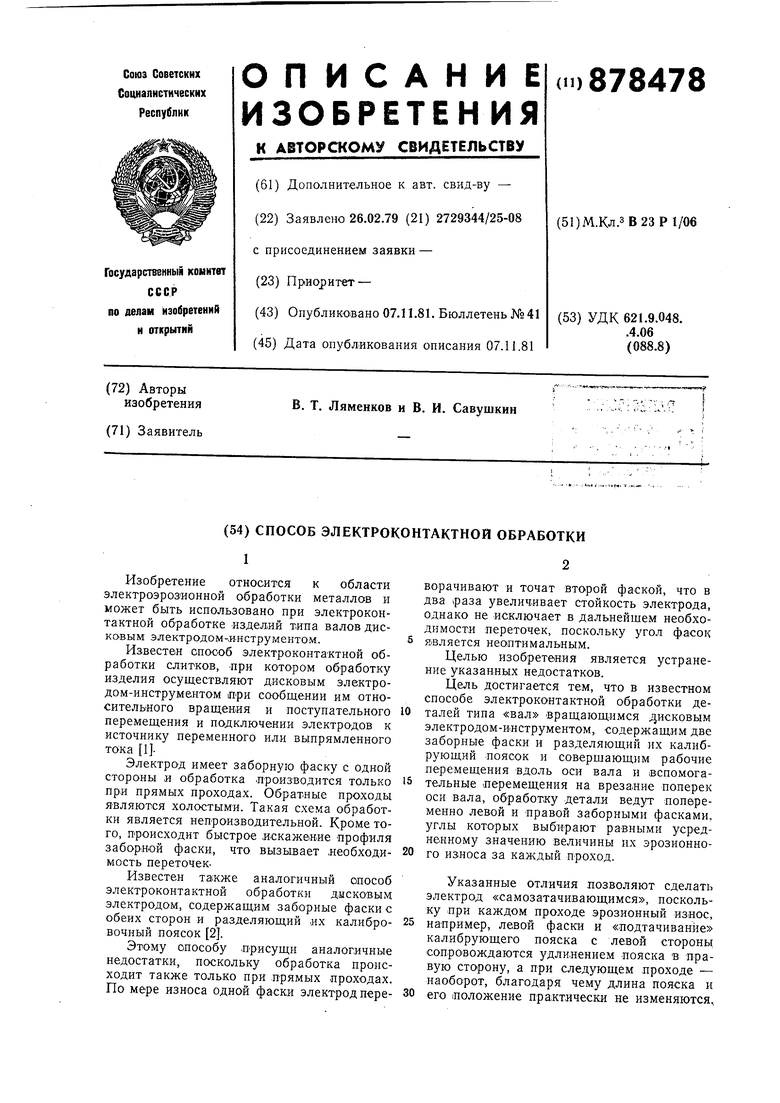

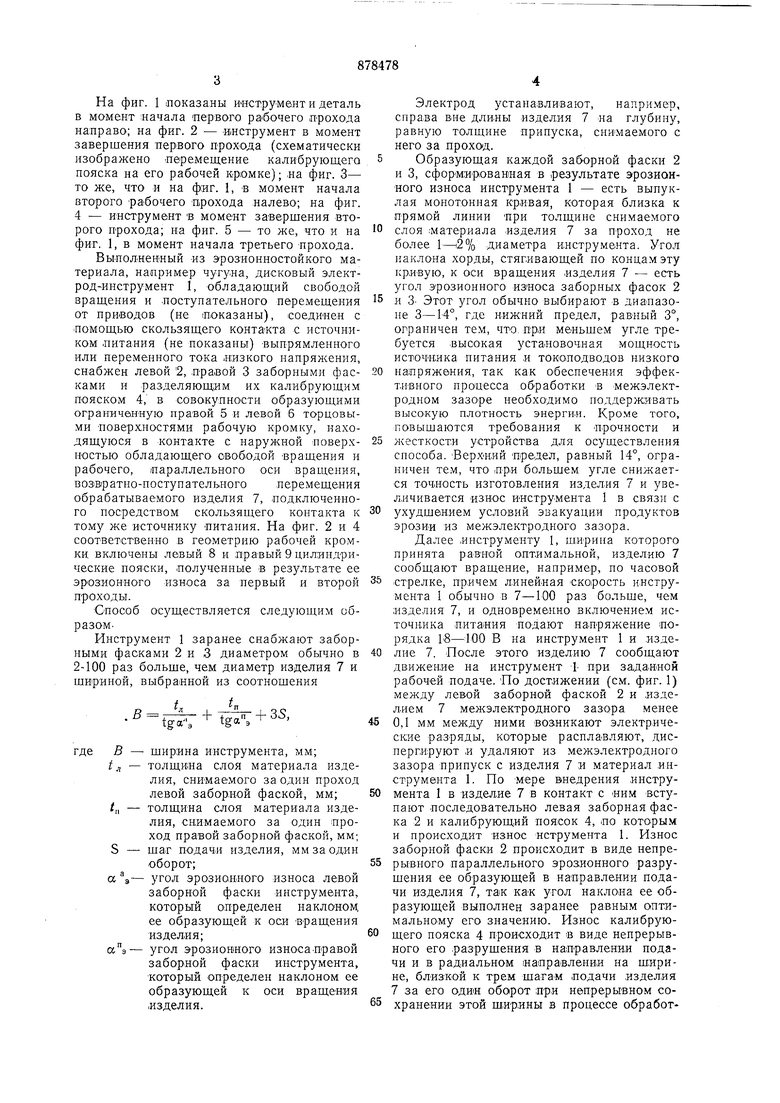

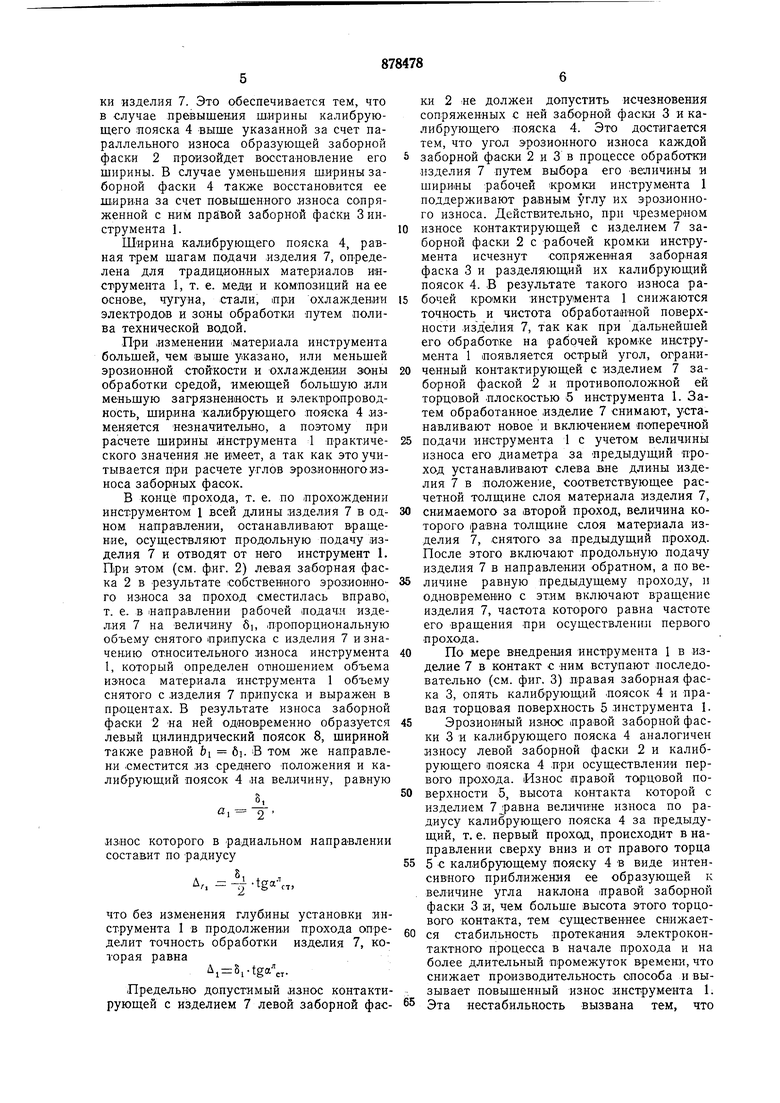

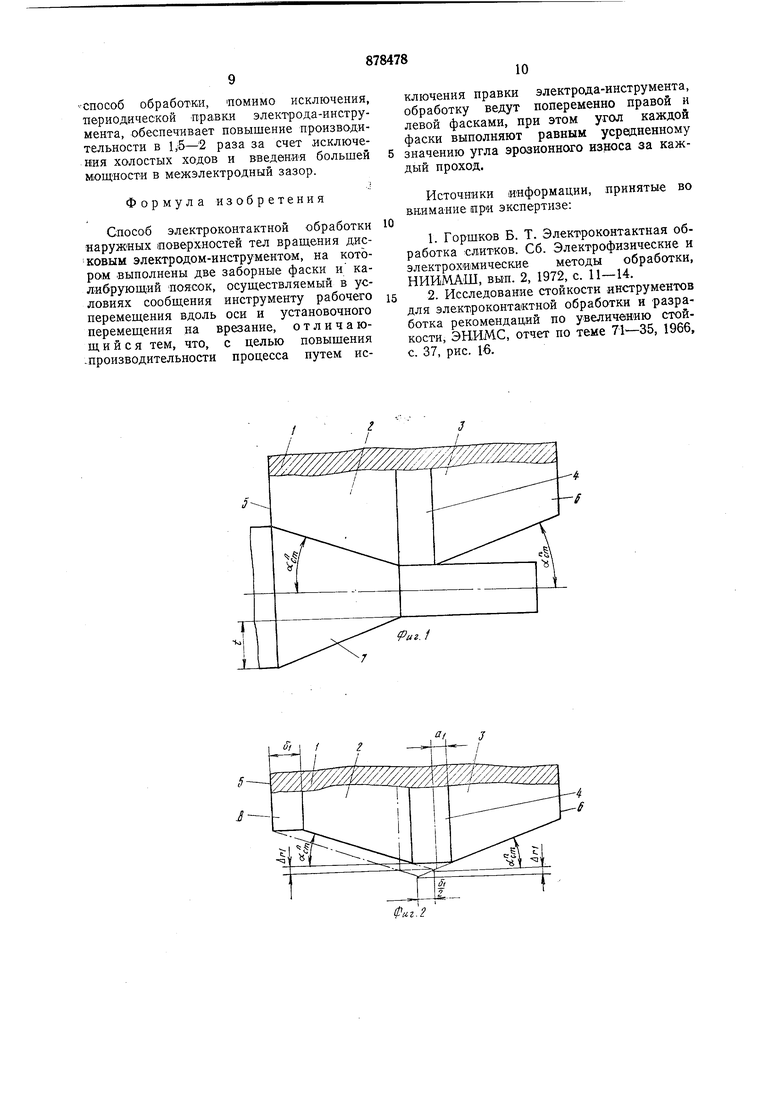

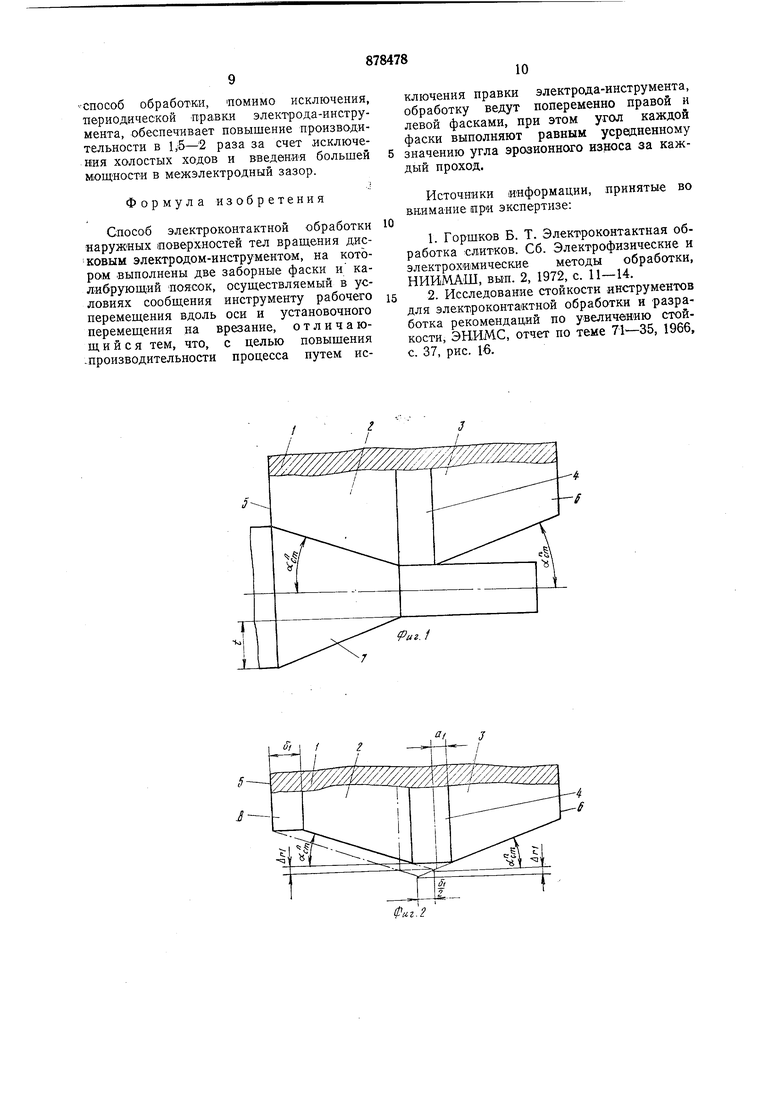

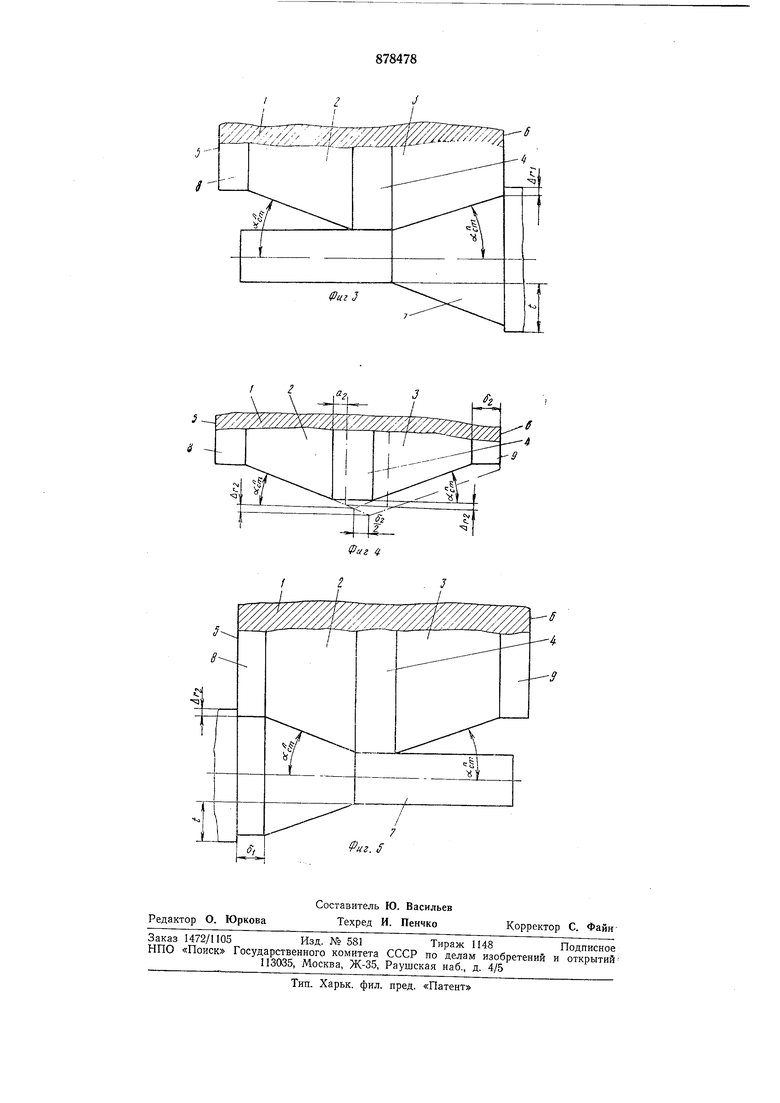

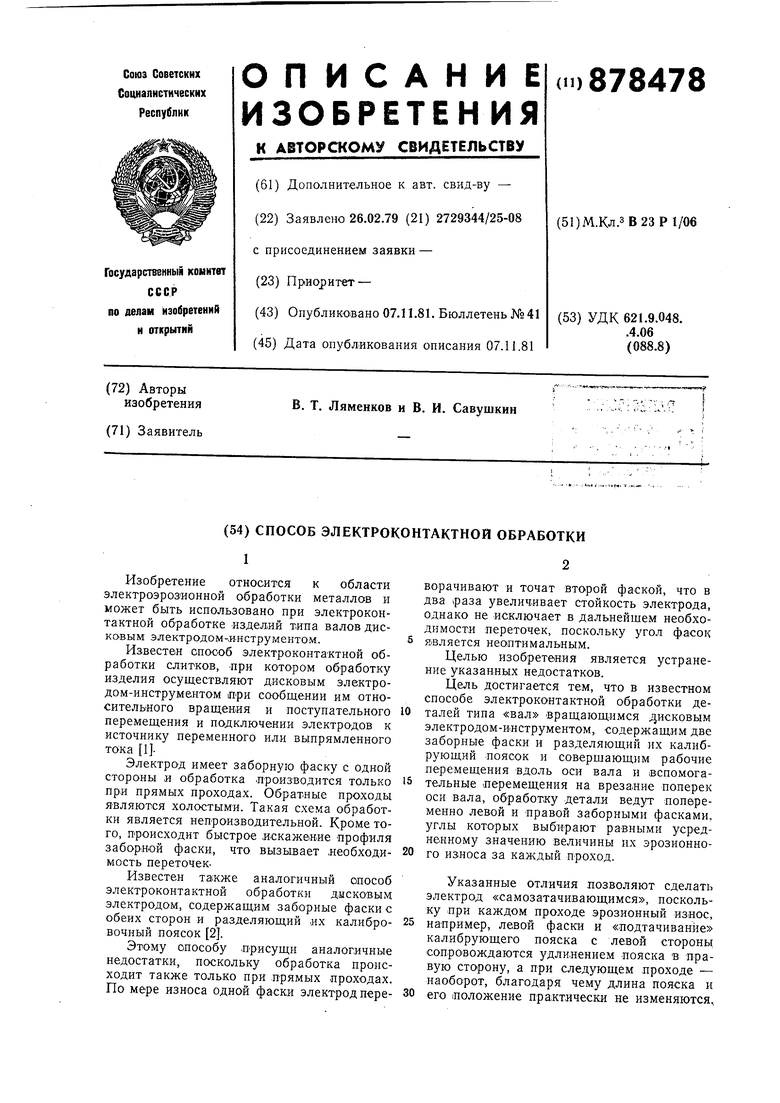

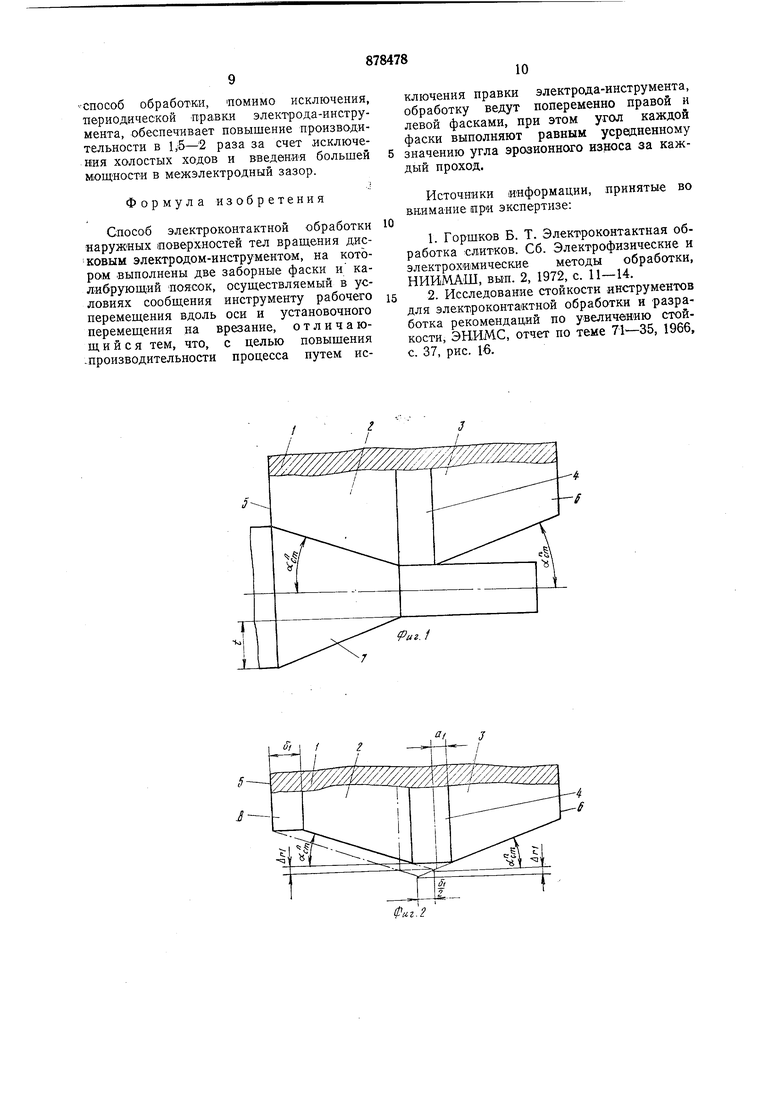

30 его положение практически не изменяются.. На фиг. 1 показаны инструмент и деталь в момент ;начала первого рабочего прохода направо; на фиг. 2 - инструмент в момент завершения первого прохода (схематически изображено перемещение калибрующего пояска на его рабочей к-ромке); -на фиг. 3- то же, что и на фиг. 1, в момент начала второго рабочего прохода .налево; на фиг. 4 - инструмент в момент завершения второго ирохода; на фиг. 5 - то же, что и на фиг. 1, в момент начала третьего прохода. ВьшоЛНеННый из эрозионностойкого материала, например чугу.на, дисковый электрод-инструмент 1, обладающий свободой вращения и .поступательного перемещения от приводов (не показаны), соединен с ПОМОЩЬЮ скользящего контакта с источником питания (не показаны) выпрямленного или переменного тока низкого напряжения, снабжен левой 2, правой 3 заборными фасками и разделяющим их калибрующим пояском 4, в совокупности образующими ограниченную правой 5 и левой 6 торцовыми поверхностями рабочую кромку, находящуюся в контакте с нарулсной поверхностью обладающего свободой вращения и рабочего, параллельного оси вращения, возвратно-поступательного перемещения обрабатываемого изделия 7, подключенного посредством скользящего контакта к тому же источнику питания. На фиг. 2 и 4 соответственно в геометрию рабочей кромки включены левый 8 и правый 9 цилиндрические пояски, полученные в результате ее зрозионного износа за первый и второй проходы. Способ осуществляется следующим образом. Инструмент 1 заранее снабжают заборными фасками 2 и 3 диаметром обычно в 2-100 раз больше, чем диаметр изделия 7 и ширииой, выбранной из соотношения tga tga где В - ширина инструмента, мм; t я - толщина слоя материала изделия, снимаемого за один проход левой заборной фаской, мм; /„ - толщина слоя материала изделия, снимаемого за один проход правой заборной фаской, мм; S - шаг подачи изделия, мм за один оборот; а э- угол эрозиониого износа левой заборной фаски инструмента, который определен наклоном; ее об|разующей к оси вращения изделия; угол эрозиониого износа.правой забориой фаски инструмента, который определен наклоном ее образующей к оси вращения изделия. Электрод устанавливают, например, справа BiHe длины изделия 7 на глубину, равную толщине припуска, снимаемого с него за проход. Образующая каждой заборной фаски 2 и 3, сформированная в результате эрозионного износа инструмента 1 - есть выпуклая монотонная кривая, которая близка к прямой линии при толщине снимаемого слоя .Материала .изделия 7 за проход не более 1-5.% диаметра инструмента. Угол наклона хорды, стягивающей по концам эту кр.ивую, к оси вращения изделия 7 - есть угол эрозионного износа заборных фасок 2 и 3. Этот угол обычно выбирают в диапазоне 3-14°, где нижний предел, равный 3°, ограничен тем, что. при меньшем угле требуется высокая установочная мощность источника питания и токоподводов низкого напряжения, так как обеспечения эффективного процесса обработки в межэлектродном зазОре необходимо поддерживать высокую плотность энерги.и. Кроме того, повышаются требования к прочности и жесткости устройства для осуществления способа. Верхний предел, равный 14°, ограничен те.м, что при большем угле снижается точность изготовления изделия 7 и увеличивается износ инструмента 1 в связи с ухудшением условий эвакуации продуктов эрозии из межэлектродного зазора. Далее инструменту I, ширина которого принята равной оптимальной, изделию 7 сообщают вращение, например, по часовой стрелке, пр.ичем л.инейиая скорость инструмента 1 обычно в 7-100 раз больше, чем изделия 7, и одновременно включением источника питания подают напряжение порядка 1-8-100 В на инструмент 1 и изделие 7. После этого изделию 7 сообщают движение на инструмент при заданной рабочей подаче. По достижении (см. фиг. 1) между левой заборной фаской 2 и изделием 7 межэлектродного зазора менее 0,1 мм между ними возникают электрические разряды, которые расплавляют, диспергируют и удаляют из межэлектродного зазора припуск с изделия 7 .и материал инструмента 1. По мере внедрения инструмента 1 в изделие 7 в контакт с ним вступают последовательно левая заборная фаска 2 и калибрующ.ий поясок 4, по которым и происходит износ нструмента 1. Износ заборной фаски 2 происходит в виде непрерывного параллельного эрозионного разрушения ее образующей в направлении подачи и-зделия 7, так как угол наклона ее образующей выполнен заранее равным оптимально.му его значению. Износ калибрующего пояска 4 происходит в виде непрерывного его .разрушения в направлении подачи и в радиальном направлеиии на ш.ирине, близкой к трем шага.м подачи изделия 7 за его один оборот при непрерывном сохранении этой ш.ирины в процессе обработки изделия 7. Это обеспечивается тем, что в случае превышения ширины калибруюш,его лояска 4 выше указанной за счет параллельного износа образуюш,ей заборной фаски 2 произойдет восстановление его ширины. В случае уменьшения ширины заборной фаски 4 также восстановится ее шири-на за счет повышенного износа сопряженной с ним правой заборной фаски 3 инструмента 1.

Ширина калибруюшего пояска 4, равная трем шагам подачи изделия 7, определена для традиционных материалов инструмента 1, т. е. меди и композиций на ее основе, чугуна, стали, лри охлаждении электродов и зоны обработки путем полива технической водой.

При изменении Материала инструмента большей, чем выше указано, или меньшей эрозионной стойкости и охлаждении зоны обработки средой, имеюшей большую или меньшую загрязненность и электропроводность, ширина кал,ибруюшего пояска 4 изменяется незначительно, а поэтому при расчете ширины инструмента 1 практического значения ,не имеет, а так как это учитывается при расчете углов эрозионного износа заборных фасок.

В конце прохода, т. е. по прохождении инструментом 1 всей длины изделия 7 в одном направлении, останавливают в-рашение, осуществляют продольную подачу изделия 7 и отводят от него инструмент 1. При этом (см. фиг. 2) левая заборная фаска 2 в результате собственного эрозионного иЗ|Носа за проход сместилась вправо, т. е. в направлении рабочей подачл изделия 7 на величину бь пропорциональную объему снятого припуска с изделия 7 и значению относительного износа инструмента 1, который определен отношением объема иЗНоса материала инструмента 1 объему снятого с изделия 7 припуска и выраж&н в процентах. В результате износа заборной фаски 2 на ней одиовременно образуется левый цилиндрический поясок 8, шириной также равной bi бь В том же направлени сместится ,из среднего положения и калибруюший поясок 4 на величину, равную

8,

G,

2

износ которого в радиальном направлении составит по радиусу

Д.. --j-tga-,,,

что без изменения глубины установки инструмента 1 в продолжении прохода определит точность обработки изделия 7, которая равна

i Srtga,.

Предельно допустимый износ контактирующей с изделием 7 левой заборной фаски 2 ие должен допустить исчезновения сопряженных с ней заборной фаски 3 и калибрующего пояска 4. Это достигается тем, что угол эрозионного износа каждой заборной фаски 2 и 3 в процессе обработки изделия 7 путем выбора его величины и ширины рабочей кромки инструмента 1 поддерживают равным углу их эрозионного износа. Действительно, при чрезмерном

износе контактирующей с изделием 7 заборной фаски 2 с рабочей кромки инструмента исчезнут сопряженная заборная фаска 3 и разделяющий их калибрующий поясок 4. В результате такого износа рабочей кромки инструмента 1 снижаются точность и чистота обработанной поверхности изделия 7, так как при дальнейшей его обработке на рабочей кромке инструмента 1 появляется острый угол, ограниченный контактирующей с изделием 7 заборной фаской 2 и противоположной ей торцовой плоскостью 5 инструмента 1. Затем обработанное изделие 7 снимают, устанавливают новое и включением поперечиой

подачи инструмента 1 с учетом величины износа его диаметра за предыдущий проход устанавливают слева вне длины изделия 7 в положение, соответствующее расчетной толщине слоя материала изделия 7,

снимаемого за второй проход, величина которого равна толщине слоя материала изделия 7, снятого за предыдущий проход. После этого включают продольную подачу изделия 7 в направлении обратном, а по величине равную предыдущему проходу, и одновремеино с этим включают вращение изделия 7, частота которого равна частоте его вращения при осуществления первого прохода.

По мере внедрения инструмента 1 в изделие 7 в контакт с ним вступают последовательно (см. фиг. 3) правая заборная фаска 3, опять калибрующий поясок 4 и правая торцовая поверхность 5 .инструмента 1.

Эрозионный износ правой заборной фаски 3 и калибрующего пояска 4 аналогичен износу левой заборной фаски 2 и калибрующего пояска 4 при осуществлении первого прохода. Износ правой торцовой поверхности 5, высота контакта которой с изделием 7 равна ве-тичине износа по радиусу калибрующего пояска 4 за предыдущий, т. е. первый проход, происходит в направлении сверху вниз и от правого торца

5 с калибрующему пояску 4 в виде интенсивного приближения ее образующей к величине угла наклона правой заборной фаски 3 и, чем больше высота этого торцового контакта, тем существеннее снижается стабильность протекания электроконтактного процесса в начале прохода и на более длительный промежуток времени, что снижает производительность способа и вызывает повышенный износ инструмента 1.

Эта нестабильность вызвана тем, что затрудняется вынос продуктов эрозии из межэлектродного зазора, что вызывает повторное их диспергирование в нем вплоть до налипания расплавленного припуска изделия 7 на рабочую кромку инструмента 1. Поэтому с целью повыше.н.ИЯ стабильности пр-оцесса о&работми .износ инструмента 1 |ПО диаметру его калибрующего пояска 4 за каждый предыдущий проход ограничивают величиной, равной лоловине толщины лрипуска снимаемого с, изделия 7 33 каждый посутедующий проход. Эта велиtfflHa определена тем, что при толщи,не снимаемого лрилуска ЗН последующий проход, равного t, износ инструмента 1 по его диаметру за предыдущий проход сотавит -, а высота торцовой контактирующей поверхности равна -г-. Имевдо при таком ц больших значениях длины контакта торцовых поверхностей 5 и.6 инструмента 1 существенно нарущается стабильность электроконтактного процесса, так как при этом торцовыми поBepxHocTJfMJH б и б с изделие 7 снимается значительная часть припуска, составляюЩЗЯ более 25-30% его , снимаемого за каждый последующий драходПо заварщению .второго прохода останавливают вращение, продолыную подачу изделия 7 ,и отводят от него инструмент 1. При этом (см. фиг. 4) угол наклона образующей правой торцовой поверхности 5 стал равным углу наклона образуюией правой торцовой поверхности 5 стал равным углу наклона образующей заборной фаски 3, .которая в результате собственного эроанонного изиоса за проход сместилась влево, т. е. в направлении рабочей подачи изделия 7 на величину 62 с одновременным образованием на правой заборной фаске .3 правого цил.индрического пояска 9 шириной bz 62. В том же Направлении сместился и калибрующий поясок 4 от по.ложения заиимаемого после первого 8., прохода на вел.ичину а --- и в случае равенства 6i 62 калибрующий иоясок 4 занял .положение «а рабочей кромке инструмента 1, занимаемое им в .начале первого прохода, а при что .и есть во втором проходе, так как из-за наличия контактной поверхности 5 условия износа .правой заборной фаскй 3 насколько хуже, чем левой 2 в первом проходе, поэтому калибрующий поясок 4 во цтором проходе сместится вправо:, т. е. в .направлении подачи изделия 7 Незначительно дальще положеН.И.Я им занимаемого в начале первого прохода. Износ калиб|рующего пояска 4 в радиальном направлении и за второй дроход р.авен Ar.-: -tgaV Калибрующий поясок 4 в каждом проходе всегда разделяет забор.ные фаски 2 и 3 и меняет свое .местоположение на ней синхронно чередованиям проходов без изменения собствениой ширины с амплитудой, величина которой пропорциональна величине .износа за каждый проход, левой 2 и ттавой 3 заборных фасок. Поэтому для повьшения равномернссТ} износа рабочей кромки нНСтрумента 1 изделие 7 обрабатывают при равном суммарном износе калибрующего пояска 4 за равное четиух и нечет.нцх проходов. Затем обработанное издедне 7 снимают, устанавливают новое, сообрадют ему вращение и включением поперечной подачи инструмент 1 с учетом величины износа его диаметра за второй лроход устанавливают вне длины изделия 7 в -положение, соответствующее расчетной трлщи.не слоя материалу изделия 7, снимаемого за да-ниый проход, вел.ичиНа которого равна толщине слоя мате;риала изделия 7, снятого за второй проход. После этого включают продольную рабочую подачу изделия 7 в наПравлени/и обратном, а .по величине равную второму проходу. По мере внедрения инструмента 1 в изделне 7 .в контакт с ним вступают последовательно левая заборная 2, опять кал.ибрующий поясок 4, левая торцовая поверхность б и цили«дрическ1ий поясок 8. |При этом торцовая по.верхность 6 контактирует с изделием 7 на высоте, равной .. 4f-tg cT, :И интенсивно изнашивается до приближения угла наклона ее образующей к углу наклона образующей левой заборной фаски 2 с одновременным исчезновением цилиндрического пояска 8, который зате-м вновь образуется в результате .износа торцовой .поверхности 6 и заборной фаски 2 за этот, т. е- третий проход, но радиус его уменьшится на велич,ину износа калибрующего пояска 4 за предыдущий, т. е. второй проход- Износ левой заборной фаски 2, калибрующего пояска 4 аналогичен их износу за первый проход. Таким образом, за каждый из трех описанных проходов, .Объемы снимаемого припуска с изделия 7 равны между собой, так как диаметр и длина заготовок издел.ия 7 одинаковы. При этом наиболее полно используется мощность источника питания, равномерно нанашивается инструмент, .снижается его относительный износ с одновременным повышением стабильности. Экспериментальная проверка показала, что по сра.вненйю С навестными, опнсанцый

--способ обработки, помимо исключения, периодической правки электрода-инструмента, обеспечивает повышение производительности в 1,5-2 раза за счет исключения холостых ходов и введения большей Mioni,HocT« в межэлектродный зазор.

Формула изобретения

Способ электроконтактной обработки яаружных поверхностей тел вращения дисковым электродом-инструментом, на котором выполнены две заборные фаски и калибруюш,ий ПОЯСОК, осуш,ествляемый в условиях сообш;ения инструменту рабочего перемещения вдоль оси и установочного перемещения на врезание, отличающийся тем, что, с целью повышения .производительности процесса путем исключения правки электрода-инструмента, обработку ведут попеременно правой и левой фасками, при этом угол каждой фаски выполняют равным усредненному значению угла эрозионнаго износа за каждый проход.

Источники информации, принятые во внима-ние при экспертизе:

1.Горшков Б. Т. Злектроконтактная обработка слитков. Сб. Электрофизические и электрохимические методы обработки, НИИМАШ, вып. 2, 1972, с. 11-14.

2.Исследование стойкости инструментов для электроконтактной обработки и разработка рекомендаций по увеличению стойкости, ЭНИМС, отчет по теме 71-35, 1966, с. 37, рис. 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования процесса электроконтактной обработки | 1980 |

|

SU931340A1 |

| Способ электроконтактной обработки | 1972 |

|

SU493327A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| Устройство для исследования процесса электрической эрозии электродов | 1978 |

|

SU745633A1 |

| Инструментальный узел к штампам,преимущественно для выдавливания | 1985 |

|

SU1263418A1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2416476C1 |

| СПОСОБ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2416477C1 |

| Абразивно-алмазный инструмент | 1980 |

|

SU910401A1 |

| Устройство для электроконтактной обработки | 1976 |

|

SU659341A1 |

| Заготовка детали типа бандажного кольца | 1989 |

|

SU1801672A1 |

3

Авторы

Даты

1981-11-07—Публикация

1979-02-26—Подача