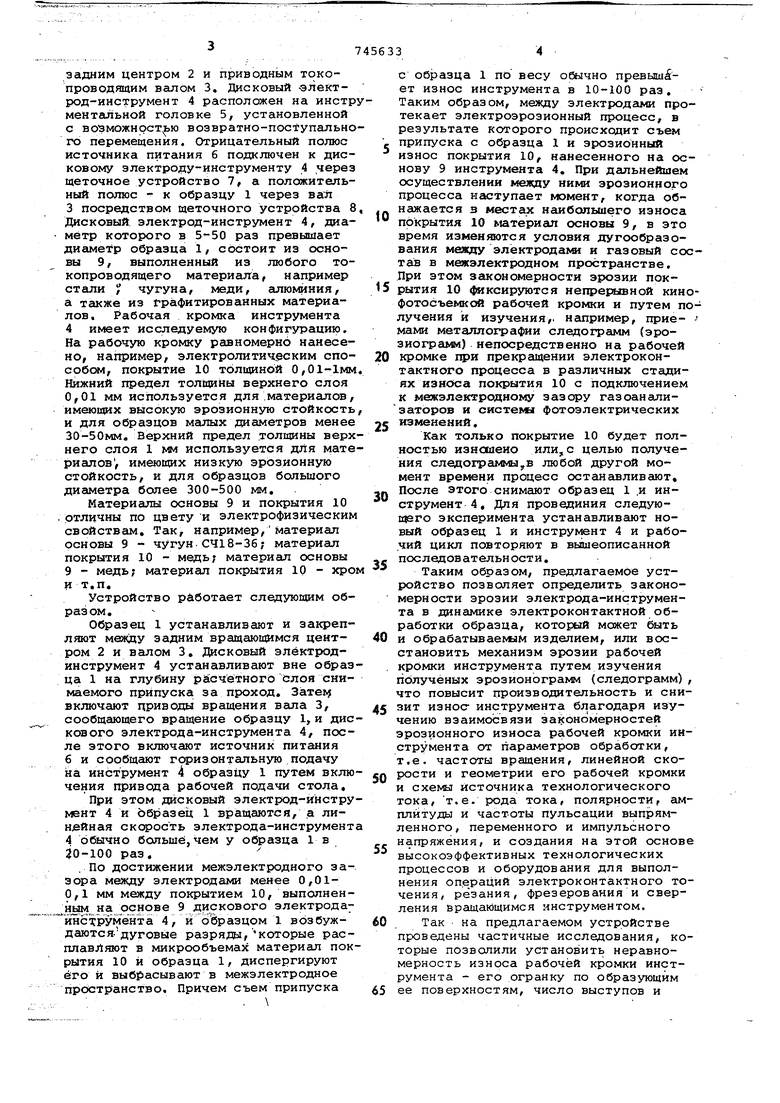

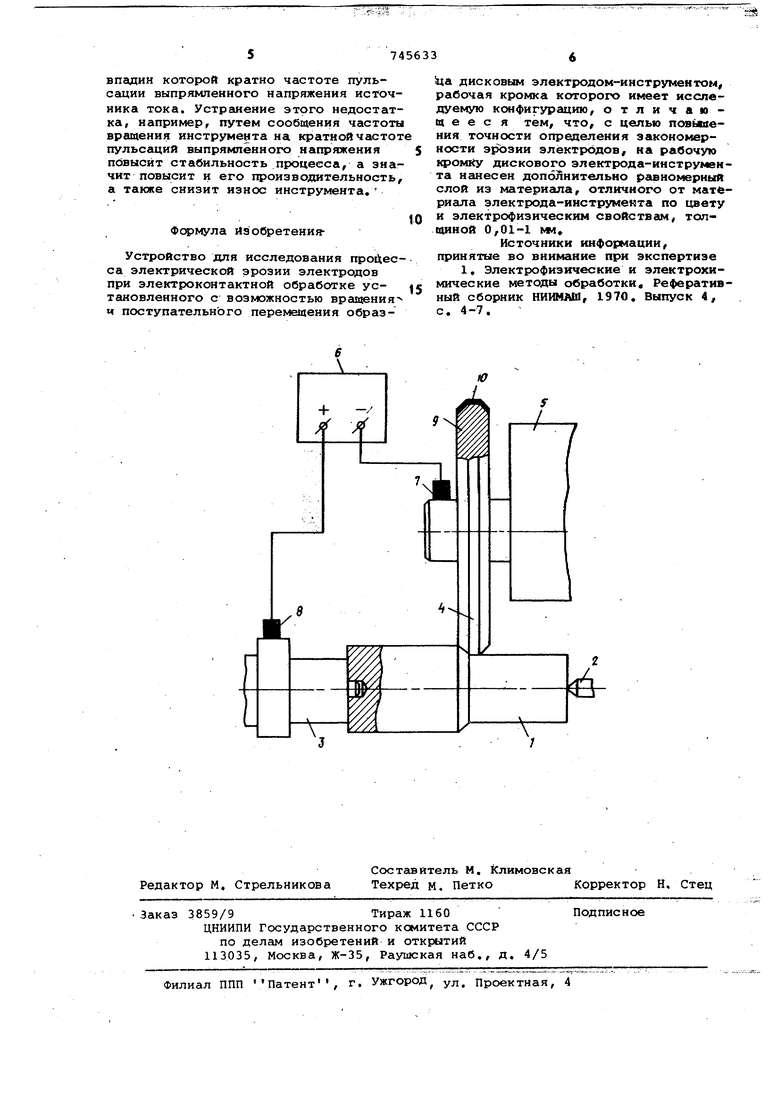

. 1 Изобретение ОТНОСИТСЯ к электро-; эрозионной обработке электрическими| дуговыми разрядами токопроведящих изделий и может, вытъ использовано для разнообразных исследований процесса электрической эрозии электродов при электроконтактной обработке. Известно устройство для исследования процесса электрической эрозии электродов при электроконтактной обработке токопроводящйх изделий, содержащее установленные с возможностью свободного вращения и BOSfspaT но-поступательного перемещения образец и дисковый электрод-инструмент, поверхностный слой материала которого образует рабочую кромку, взаимодействующую с образцом 1 . Однако известное устройство не определяет закономерности эрозии инструмента с достаточной точностью. Это связано с тем, что поверхности, образующие рабочую кромку инструмента, в процессе электроконтактной обработки непрырывно покрываются кратерами, перекрывающими друг друга, образовавшимися в результате воз деис ВИЯ на рабочую кромку инструмента дуговых разрядов, возникающих между электродами. Существующие методы контроля и измерений не позволяют проследить в динамике развитие закономерности эрозии инструмента или восстановить в этом случае закономерности процесса эрозионного разрушения его рабочей кромки, которую образует поверхностный слой материала инструмента, взаимодействующий с обрабатываемым изделием. Целью изобретения является обеспечение при электроконтактной обработке точного определения закономерности эрозии электродов. Поставленная цель достигается тем, что в устройстве для исследования процесса электрической эрозии электродов при электроконтактной обработке токопроводящих изделий на рабочую кромку дискового элек рода-инструмента нанесен дополнительно равномерный рлой из материала, отличного от материала электрода-инструмента по цвету и электрофизическим свойствам, толщиной 0,01-1 мм. На чертеже изображено предлагаемое устройство. Образец 1, выполненный в виде вала, установлен между вращающимся

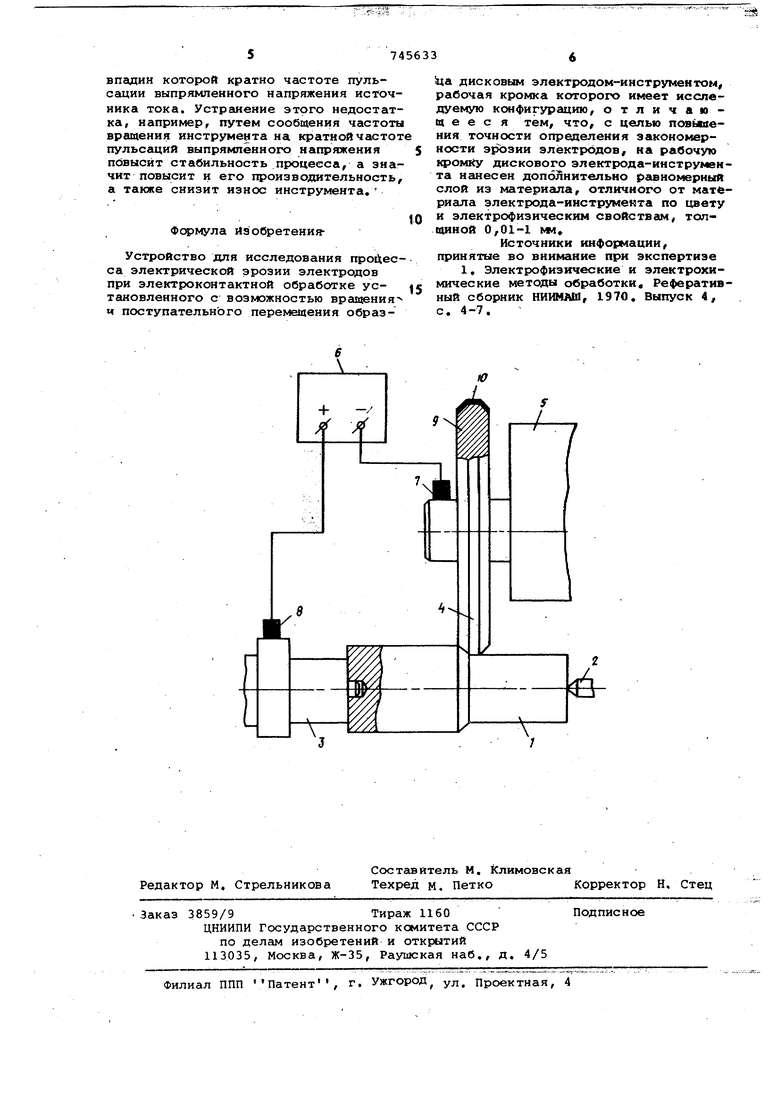

задним центром 2 и приводным токопроводящим валом 3, Дисковый -электрод-инструмент 4 расположен на инстру ментальной головке 5, установленной с возможностью воэвратно-поступального перемещения. Отрицательный полюс источника питания 6 подключен к дисковому электроду-инструменту 4 через щеточное устройство 7, а положительный полюс - к образцу 1 через вал

3посредством щеточного устройства 8, Дисковый электрод-инструмент 4, диаметр которого в 5-50 раз превышает иаметр образца 1, состоит из основы 9, выполненный из любого токопроводящего материала, например стгши чугуна, меди, ашюмйния,

а также из графитированных материалов. Рабочая кромка инструмента

4имеет исследуемую конфигурацию. На рабочую кромку равномерно нанесено, например, электролитическим способе, покрытие 10 толщиной 0,01-1мм. Нижний предел толщины верхнего слоя 0,01 мм используется для .материалов, имеющих высокую эрозионную стойкость, и для образцов малых диаметров менее 30-50ММ, Верхний предел толщины верхнего слоя 1 мм используется для матеиалов, имеющих низкую эрозионную стойкость, и для образцов большого иаметра более 300-500 мм.

Материалы основы 9 и покрытия 10 отличны по цветуи электрофизическим свойствам. Так, например, Материал основы 9 - чугун СЧ18-36; материал покрытия 10 - медь; материал основы 9 - медь; материал покрытия 10 - хром т.п.

Устройство работает следующим образом.

Образец 1 устанавливают и закрепяют между задним вращающимся центром 2 и валом 3. Дисковый электродинструмент 4 устанавливают вне образа 1 на глубину расчётного слоя снимаемого припуска эа проход. Зател включают приводы вращения ваша 3, сообщающего вращение образцу 1, и дисксжого электрода-инструмента 4, посе этого включают источник питания 6 и сообщают горизонтальную подачу на инструмент 4 образцу 1 путем вклюения привода рабочей подачи стола.

При этом дисковый электрод-инструмент 4 и Ьбразец 1 вращаются, а линэйная скорость электрода-инструмента 4 обычно больше,чем у образца 1 в 20-100 раз.

.По достижении межэлектродного зазора между электродами менее 0,010,1 мм между покрытием 10, выполненн ал на jOCHOse 9 дискового электрода нст румёнта 4, и образцом 1 возбуждаются-дуговые разряда,которые раславляют в микрообъемах материал покытия 10 и образца 1, диспергируют го и выбрасывают в межэлектродное пространство. Причем съем припуска

.

с образца 1 по весу обычно превыш ет износ инструмента в 10-100 раз. Таким образом, между электродами протекает электроэрозионный процесс, в результате которого происходит съем припуска с образца 1 и эрозионный износ покрытия 10, нанесенного на основу 9 инструмента 4. При дальнейшем осуществлении между ними эрозионного процесса наступает момент, когда обнажается 3 местах наибольшего износа покрытия 10 материал основы 9, в это время изменяются условия дугообразования между элёктpoдa вI и газовый сотав в межэлектродном пространстве. При этом згжономерности эрозии покрытия 10 фиксируются непре1Х:Шной кинфотосъемкой рабочей кромки и путем плучения и изучения,, например, приемами металлографии следохрамм (эрозиограмл) непосредственно на рабочей кромке при прекращении электроконтактного процесса в различных стадиях износа покрытия 10 с подключением к межэлектродному зазеру газоанализаторов и cHCTeivf: фотоэлектрических изменений.

Как только покрытие 10 будет полностью изнолено или,с целью получения следограммЫуВ любой другой момент времени процесс останавливают. После этого снимают образец 1 .и инструмент 4. Для провединия следуюп го эксперимента устанавливают новый образец 1 и инструмент 4 и рабочий цикл повторяют в вышеописанной последовательности.

Таким образом, предлагаемое устройство позволяет определить закономерности эрозии электрода-инструмента в динамике электроконтактной обработки образца, который может йлть и обрабатываегллм изделием, или восстановить механизм эрозии рабочей кромки инструмента путем изучения полученых эрозионограмм (следограмм) что повысит производительность и снизит износ инструмента благодаря изучению взаимосвязи закономерностей эрозионного износа рабочей кромки инструмента от параметров обработки, т.е. частоты вращения, линейной скорости и геометрии его рабочей кромки и схе№Л Источника технологического тока, т.е. рода тока, полярности, амплитуды и частоты пульсации выпрямленного, переменного и импульсного напряжения/ и создания на этой основ высокоэффективных технологических процессов и оборудования для выполнения одераций электроконтактного точения, резания, фрезерования и сверления Ёращайщимся инструментом.

Так на предлагаемом устройстве проведены частичные исследования, которые позволили установить неравномерность износа рабочей кромки инструмента - его огранку по образующим ее поверхностям, число выступов и впадин которой кратно частоте пульсации выпрямленного напряжения источника тока. Устрашение этого недостатка, например, путем сообщения частоты вращения инструмента на кратной частот пульсаций выпрямленного напряжения повысит стабильность процесса, а значит повысит и его производительность, а также снизит износ инструмента, Формула изобретенияУстройство для исследования провесса электрической эрозии электродов при электроконтактной обработке установленного с возможностью вращения и поступательного перемещения образ ца дисковым электродом-инструментом, рабочая кромка которого имеет исследуемую конфигурацию, отличающееся тем, что, с целью повьшения точности определения закономерности электродов, на рабочую кромку дискового электрода-инструмен та нанесен дополнительно ргшномерный слой из материала, отличного от материсша электрода-инструмента по цвету и электрофизическим свойствам, толщиной 0,01-1 tvM Источники информации, принятые во внимание при экспертизе 1. Электрофизические и электрохимические методы обработки. Реферативный сборник НИИМАШ, 1970. Выпуск 4, с. 4-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования процесса электроконтактной обработки | 1980 |

|

SU931340A1 |

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ | 1994 |

|

RU2074795C1 |

| Устройство для электроэрозионного разрезания пакета труб | 1991 |

|

SU1809575A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ электроконтактной обработки | 1985 |

|

SU1364418A1 |

| Способ резки электрическим оплавлением | 1990 |

|

SU1776504A1 |

| Способ электрохимической обработки профильных поверхностей типа щели вращающимся электродом-инструментом в среде проточного электролита | 1978 |

|

SU1134323A1 |

| Устройство для электроконтактной обработки | 1976 |

|

SU659341A1 |

Авторы

Даты

1980-07-05—Публикация

1978-01-03—Подача