(54) СПОСОБ ИССЛЕДОВАНИЯ ПРОЦЕССА ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ

1

Изобретение относится к электрофизическим и электромеханическим методам обработки токопроводящщс взделий и может быть испооТьзовано для исследования процесса электроконтактной обработки.

Известен способ исследования процесса электроконтактной обработки, при ко- j тором дуговые разряды возбуждаются между вращающимся дисковым электродом-инструментом с рабочей кромкой зданной конфигурации и образцом, который снабжен выступом в виде иглы, имигарующим контактную перемычку и обладающим j свободой вращательного движения по траектЪрии, сопряженной с траекторией рабочей кромки инструмента, скорость которой около 4О м/с.

При этом одновременно с возбуждением разрядов проводят синхронное осииллрграфированис. Причем игла в первой и второй серии экспериментов установлена с натягом относительно рабочей кромки инструмента, а образец - с зазором не менее 0,02 - 0,05 мм, в третъей серии экспериментов игла отсутствует, а образец относительно рабочей кромки установлен с нулевым зазором, т. е. при их беззазорном скольженин, при сообщении образцу единичного перемещения в плоскости вращения инструмента .

Данный способ обладает существеннык недостатком, т. е. низкой точностью юзследований. Этот недостаток вызван тем, что при данном способе не создается условий для возбуждения межоу обра оом и инструментом при их единичном перемещеняв с фиксированным звзорсж« эпектроконтактного процесса, что подтверждает падение рабочего напряженна до определенного уровня, независимо от . напряжения холостого хода источника питания, а также то, что при нулевом зазоре, т. е. при беззазорном скольжения, дуговой разряд вообще осуществить не удает«я.

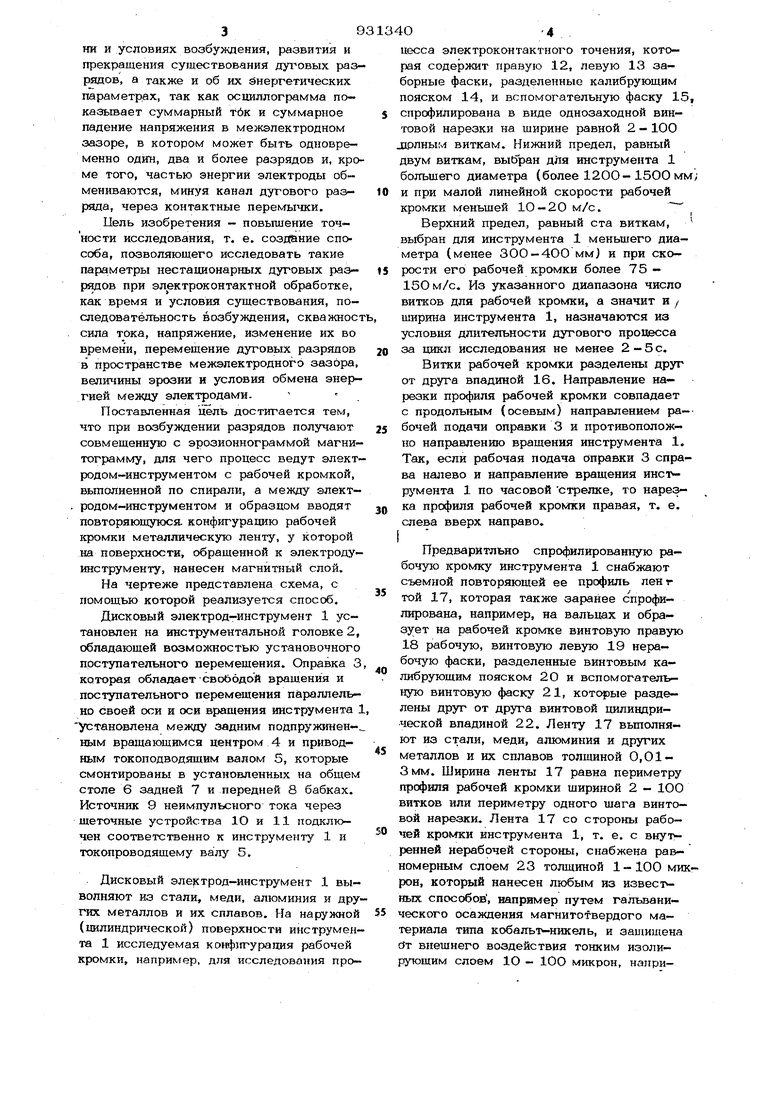

Одновременное синхронное осциллогра4«роваш1е электроконтактного процесса не дает возможности судить о време 39 ни и условиях возбуждения, развития и прекращения существования дут-овых разрядов, а также и об их йнергетических параметрах, так как осциллограмма показывает суммарный тбк и суммарное падение напряжения в межэлектродном зазоре, в котором может быть одновре- менно один, два и более разрядов и, кро ме того, частью энергии электроды об мениваются, минуя канал дугового разряда, через контактные перемычки. Цель изобретения - повышение точ ности исследования, т. е. создание способа, позволяющего исследовать такие параметры нестационарных дуговых разрядов при электроконтактной обработке, как время и условия существования, последовательность возбуждения, скважнос сила тока, напряжение, изменение их во времени, перемещение дуговых разрядов в пространстве межэлектродного зазора, величины эрозии и условия обмена энергией между электродами. Поставленная цель достигается тем, что при возбуждении разрядов получают совмещенную с эрозионнограммой магнитограмму, для чего процесс ведут элект родом-инструментом с рабочей кромкой, выполненной по спирали, а между элект- . родом-инструментом и образцом вводят повторяющуюся конфигурацию рабочей 1ФОМКИ металлическую ленту, у которой на поверхности, обращенной к электродуинструменту, нанесен магнитный слой. На чертеже представлена схема, с помощью которой реализуется способ. Дисковый электрод-инструмент 1 установлен на инструментальной головке 2, обладающей возможностью установочного поступательного перемещения. Оправка 3 которая обладает -свободой вращения и поступательного перемещения параллель- но своей оси и оси вращения инструмента Установлена между задним подпруж1гаенным вращающимся центром 4 и приводным токоподводящим валом 5, которые смонтированы в установленных на общем столе 6 задней 7 и передней 8 бабках. Источник 9 неимпульсного тока через щеточные устройства 1О и 11 подключен соответственно к инструменту 1 и токопроводящему валу 5. Дисковый электрод-инструмент 1 вывопняют из стали, меди, алюминия и дру гих металлов и их сплавов. На наружной (цилиндрической) поверхности инструмента 1 исследуемая конфигурагшя рабочей кромки, например, для исследования проОцесса электроконтактного точения, которая содержит правую 12, левую 13 заборные фаски, разделенные калибрующим пояском 14, и вспомогательную фаску 15, спрофилирована в виде однозаходной винтовой нарезки на ширине равной 2 - 1ОО apлным виткам. Нижний предел, равный двум виткам, вы 5ран для инструмента 1 большего диаметра (более 1200-15ОО мм; и при малой линейной скорости рабочей кромки меньщей Ю-20 м/с. Верхний предел, равный ста виткам, выбран для инструмента 1 меньшего диаметра (менее ЗОО-4ОО мм) и при скорости его рабочей кромки более 75 150 м/с. Из указанного диапазона число витков для рабочей кромки, а значит и / ширина инструмента 1, назначаются из условия длительности дугового процесса за цикл исследования не менее 2 - 5 с. Витки рабочей кромки разделены друг от друга впадиной 16. Направление нареаки профиля рабочей кромки совпадает с продольным (осевым) направлением рабочей подачи оправки 3 и противоположно направлению вращения инструмента 1. Так, если рабочая подача оправки 3 справа налево и направление вращения HHCI. р - мента 1 по часовой стрелке, то нарезка профиля рабочей кромки правая, т. е. слева вверх направо. Предваритлько спрофилированную рабочую кромку инструмента 1 снабжают съемной повторяющей ее профиль лен г той 17, которая также заранее спрофилирована, например, на вальцах и образует на рабочей кромке винтовую правую 18 рабочую, винтовую левую 19 нерабочую фаски, разделенные винтовым калибрующим пояском 2О и вспомогательную винтовую фаску 21, разделены друг от друга винтовой цилиндрической впадиной 22. Ленту 17 вьшолняют из стали, меди, алюминия и других металлов и их сплавов толщиной 0,013мм. Ширина ленты 17 равна периметру профиля рабочей кромки шириной 2 - 1ОО витков или периметру одного шага винтовой нарезки. Лента 17 со стороны рабочей кромки инструмента 1, т. е. с внутренней нерабочей стороны, снабжена равномерным слоем 23 толщиной 1-100 микрон, который нанесен любым из извест ных способов , например путем гальванического осаждения магнитотвердого материала типа кобальт никель, и защищена dT внешнего воздействия тонким изолирующим слоем 1О - 1ОО микрон, например, токонепровод$пцего лака 24. Магнитный 23 и изолирующий 24 слои нанесены на внутренние поверхности ленты 17, покрывающие правую 12, 13, вспомогательную 15 фаски и калибрующий поясок 14, рабочей кромки инструмета 1. Магнитный слой в качестве контрольного может быть нанесен и непосредственно на указанные поверхности рабочей кромки инструмента 1. Спрофилированная лента 17 с предварительным натяжением закреплена на рабочей кромке инструмента 1, например, винтами 25 и наконечниками 26, вьшолненными из токонепроводясщего материала. Подготовка магнитного слоя 23 к эксперименту производится на периферийных устройствах.

Нижний предел толщины ленты 17, равный О,О1 мм, выбран для проведения исследований на мягких, доводочных ре- жимах обработки с хорощим охлаждением верхний предел, равный 3 мм - для проведения экспериментов на грубых режима обработки с короткими замыканиями без охлаждения для материалов, обладакяцкх вьюоким электросопротивлением. Из этого диапазона толщину и материал ленты 17 выбирают в зависимости от конечной цели проведения исследования, т. е. максимального приближения к условиям реального электррконтактного процесса, для чего рабочие поверхности ленты 17 предварителгло покрывают кратерами дуговых разрядов, например электроимпульсным, электроконтактным способами получения максимального, минимального или не более заданного уровня сигнала на магнитном слое 23, что позволяет не учитьтать дуговые разряды не производящие Ъаметного съема при- пуска, записать распределение тепловых 1полей в межэлектродном зазоре на маг- нитный слой 23, максимально снизить влияния собственного электромагнитного поля на чистоту эксперимента и получить наиболее рельефной, т. е. с максимальной величиной кратеров, следограмьлы.

Конфигурацию кольцевого образш 27 вьшолняют подобной профилю одного витка рабочей кромки инструмента 1. Обра- зец содержит обращенный к инструменту рабочий торец 28, нерабочий торец 29, рабочую фаску ЗО и цилиндрический поясок 31. Ширина цилиндрического по яска 31 на образце 27 меньше ширины винтовой впадины 22 лонты 17 (не более 0,5-3 мм) и превьпиает величину собственного износа в осевом направлении за цикл исследования а 1-3 мм. Выбор интервала 0,5 - 3 мм обеспечивает исключение одновременного контактта между образцом и двумя соседними выступами.

На столе 6 установлена ванна-ловитель 32, которая обеспечивает проведение экспериментов в любой среде. На траектории, сопряженной с траекторией, инструмента 1 и образца 27, в зону обработки подают охлаждающую. средуСпособ осуществляют следующим образом.

Электроду-инструменту и образцу сообщают вращение по часовой стрелке, линейную скорость рабочей кромки инструмента 1 устанавливают в пределах 10-200 м/с, а образна 27 обычно в 10-10О раз меньше.

После этого подают напряжение порядка 15-10О В через щеточное устройство 10 на инструмент 1 и далее на ленту 17 и посредством щеточного устрбйства 11 юрез тснкоподводящнй вал 5 и оправку 3 на образец 27.

Далее включают систему подачи среды охлаждения газ или жидкость и сообщают продольную подачу оправке 3 с образцом 27 на инструмент 1.

При достижении межэлектродного зазора между электродами менее 0,1 мм межоу правой винтовой рабочей фаской 18 : ленты 17 и рабочей фаской ЗО образца 27 возбуждаются дуговые разряды, кото рые в микрообъемах расплавляют материал кольцевого образна 27 и поверхност рабочей фаскв 18 ленты 17, диспергирую его и выбрасывают в межэлектродное пространство. По мере разрушения образш 27 в контакт с ним вступает затем винтовой калибрующий поясок ленты 17, Таким образом, между 9лектродамн протекает электроконтактный дуговой процесс, в результате которого происходит съем припуска с образца 27 и эрозионное разрушение рабочих поверхностей ленты 17.

При этом технологические параметры нестахшонарных дуговых разрядов, т. е. время существования, условия существования, послед1бвателыюсгь возбуждения, скважность, сила тока, напряжение и юменение их во времени, церемеШение щг- гсяаых разр$шов в пространстве междлекг родного зазора, величина эрозии и обмен знергней мезклу электродами фиксируются на енте 17, которая покрывается кратеоами, как результат их. теплового и аиентромагннтного воздействия на ее рабочую поверхисютъ и на магнитный слой 23, который заломинает, т. е. перестраи вает свою магнитную структуру в соответствни с по59влением и изменением в межэлектродном зазоре магнитных, тепловых полей ши юс совокупности. Магнитный слой 23 и лента 17 фиксируют не только магнитные и тепловые, попя, наведенные токами, протекающими через каналы дуговых разрядов, но и токами, протекающими в межэлектродном зазоре через контактные перемычки. По окончании эксперимента ленту с магнитным слоем снимают и подвергают лабраторномз анализу. Сначала магнитную ннформащпо переписывают на более удобный стандартный носитель, т. е. магнитную ленту на плас массовой основе, затем с помощью мно itJKaaanbHoro осциллографа, электрон11аых аналоговых и цифровых выт ислительных машин обрабатывают полученную на ней информацию. Эрозионнограмму, полученн пю на ленте 17 сначала совмещают с кинолентой и, перематьшая их совместно, подвергают по кадрам или непрерывно облучению, например, рентгеновским излучением. После проявления следы эро зии видны на киноленте, контрастность и размеры их пропоршюнальны величине эрозии ленты 17. Затем киноленту пропускают с заданной скоростью, через щел киноироектора, выбранную равной по форме и размерам пятну контакта между электродами, на экран и по полученному изображению, в динамике, судят о времени и пространстве возникновения и существования нестационарных дуговых {йзрядов в межэпектродном зазоре при злектроконтактной обработке. Затем эрозионнограмМу, полученную на ленте 17, изучают приемами металлографии. Завершающим этапом исследования является анализ и обобщение полученной КЕформацин. 9 08 Таким образом, способ позволяет получить в условиях реального электроконтактного процесса обработки образца одновременно записанные на удобный носитель информации - ленту - эрозион- нограмму и магнитограмму и путем их изучения восстановить процессы обмена эне1)5ией между электродами, исследова1Ъ параметры нестацвонарных дуговых разрядов и создать на этой основе высокоэффективные электроэрозионвые и электрсясонтактные технологические процессы и оборудование. Формула изобрет е н к я Способ исследования процесса электрокоитактной обработки, заключающийся в получении эрозионнограммы, отрахван щей условия протекания разрядов, возбуждаемых между приводимым во вращение дисковым электродом-инструментом и перемещаемым поступательно пилшадрическим образцом, отличающийся, тем, что, с повышения точности исследования получают совмещенную с эрозионнограммой магнитограмму, для чего процесс ведут электродом шютрументом с рабочей кромкой, вьшоя- ненной по спирали, а между электродоминструментом и образцом вводят повторяющую конфигурацщо рабочей кромки металлическую ленту, у которой на поверхности, обращенной к электроду-инструменту, нанесен магнитный слой. Источнгаси информации, принятые во внимание при экспертизе 1. Борисов Б. Я. и Рябов И. В. Иссле дование характеристик дугового разряда постоянного тока при электроконтактной обработке с поливом жвдкости. Сборник. Электрофизические и электрохимические методы обработки. М., НИИМАШ, 1970, вып. 4, с. 14 - 16I ii.ii«i.Jiiiiii I ,. (,i (i.(::f.

Щ $$$$$$ $ Ш

832г б

nj

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования процесса электрической эрозии электродов | 1978 |

|

SU745633A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

| Способ электроконтактной обработки | 1985 |

|

SU1364418A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ | 1994 |

|

RU2074795C1 |

| Устройство для электроконтактной обработки | 1976 |

|

SU659341A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| Инструмент для электроэрозионной контактно-абразивной резки | 1985 |

|

SU1294516A1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| КРИСТАЛЛИЗАТОР ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2347827C2 |

Авторы

Даты

1982-05-30—Публикация

1980-01-09—Подача