54) СПОСОБ ПОЛУЧЕНИЯ 4-ЦИАНЦИКЛОГЕКСЕНА-1 ИЛИ 1-МЕТИЛ-4(3)-ЦИАНЦИКЛОГЕКСЕНА-1 нентов представляет собой гомогенную фазу. Колебания состава компонентов в катализаторном комплексе от 0,1 до 2,0 й.ес.% не оказывают существен його влияния на выход целевых продуктов . Интервал концентрации катализатор ного комплекса в реакционной среде, в которой процесс протекает с приемл мой скоростью, для реакции акрилонитрила с изопреном 39,0-43,2 вес.%для реакции акрилонитрила с бутадиеном-1,3 49-57вес.%. Спектральный анализ показывает наличие двух изомеров (пара- и мета изомер) , соотношение которых состав ляет 4;1.о Пример. Каталитический ком плекс готовят следующим образом. 5 вес.ч. бензола (70 г) и 1 вес. этилбензола (14 г) загружают в колб и туда же добавляют 21 г хлористого алюминия (25% от веса бензола и этил бензола) . Перемешивают содержимое колбы в течение 15-20 мин при темпе туре 30-50°С, добавляя при этом хло тый этил в количестве 30% от веса хлористого алюминия (6,3 г). После окончания перемешивания образуется два слоя: нижний слой представляет собой каталитический комплекс, а верхний слой - смесь бензола и этил бензола, которые после выделения из смеси могут быть использованы для получения каталитического комплекса. Пример 2. Реакцию акрилонитрила с изопреном проводят в токе азота. В четырехгорлую колбу загружают 326,5 г (0,5 моля) акрилонитрила и 42,5 (0,625 моля) изопрена. Колбу охлаждают до и после этого в течение 15 мин добавляют каталитический комплекс при температуре от -15 до . После добавления каталитического комплекса в реакцио ную смесь содержимое колбы перемешивают в течение 8 ч, постепенно поднимая Температуру от -10 до Затем продукты реакции промывают во для,удаления хлористого алюминия, нейтрализуют 5%-ным водным раствором NaOH и подвергают разгонке вначале при атмосферном давлении (отгоняют бензол, этилбензол), а затем в вакууме. После вакуумной разгонки получают 59,3 г смеси изомеров 1 метил-4-цианциклогексена 1 и 1-метил-З-цианциклогексеяа-1. Выход целевого продукта в расчете на исходный акрилонитрил составляет 98% при практически полной кон версии акрилонитрилар селективность в расчете на акрилонитрил 98%, Выделенные целевые продукты анализиро вали хроматографически и ИК- спектр скопическим методом. Пример 3, Реакцию акрилонитрила с бутадиеном-1,3 проводят в атмосфере азота. В четырехгорлую колбу загружают 26,5 (0,5 моля) акрилонитрила .Колбу охлаждают до -15°С и после этого вводят 27 г (0,5 моля) бутадиена-1,3. Затем в течение 15 мин добавляют каталитический комплекс при температуре от -15 до -10°С. После добавлеHjriH катализатора в реакционную массу содержимое колбы перемешивают в течение 12 ч постепенно поднимая температуру до . Не вступивший в реакцию бутадиен-1,3 собирают в ловушку, охлаждаемую сухим льдом. После окончания опыта продукты реакции промывают водой, нейтрализуют 5%-ным водным раствором NaOH и подвергают разгонке вначале при атмосферном давлении (отгоняют не вступившие в реакцию акрилонитрил, бензол,этилбе 3ол) ,а затем в вакууме. Получают 40,6 г 4-цианциклогексена1. Выход целевого продукта в расчете на исходный акрилонитрил 75,85%, при конверсии а крилрнитрила 77,4%, Селективность в расчете на акрилотнитрил 98%. Пример 4, Реакцию акрилонитрила с изопреном проводят в токе азота. В четырехгорлую колбу загружают 26,5 г .(0,5 моля) акрилонитрила и 42,5 (0,625 моля) изопрена и в течение 15 мин равномерно добавляют каталитический комплекс (52,5 г). После добавления каталитического комплекса в.реакционную смесь содержимое колбы перемешивают в течение 0,5 часа при температуре 30°С, Затем продукты реакции промывают водой для удаления хлористого алюминия, нейтрализуют 5%-ным водным раствором NaOH и подвергают разгонке, вначале при атмосферном давлении (отгоняют бензол, этилбензол), а затем в вакууме, Выход целевого продукта в расчете на исходный акрилонитрил составляет 25,5%. Низкий выход целевого продукта объясняется тем, что изопрен полимеризуется в присутствии катгшитического комплекса при температуре . Пример 5, Опыт проводят аналогично описанному в примере 4. После добавления каталитического комплекса (52,5 г) в реакционную смесь содержимое колбы перемешивают в течение 8 ч при температуре-2О С.. Выделение продуктов реакции проводят аналогично описанному в примере 4. Выход целевого продукта в расчете на исходный акрилонитрил составляет 75,0%. Примерб. В четырехгорлую колбу загружают 26,5 г (0,5 моля) акрилонитрила. Колбу охлаждают до температуры . Вводят 27,0 г (0,5 моля) бутадиена и затем в течение 15 мин добавляют каталитический комплекс. После добавления каталитического комплекса (70 г) в реакционную смесь содержимое колбы перемешивают в течение 8 ч. при температуре 30°С, Вьщеление продуктов реакции

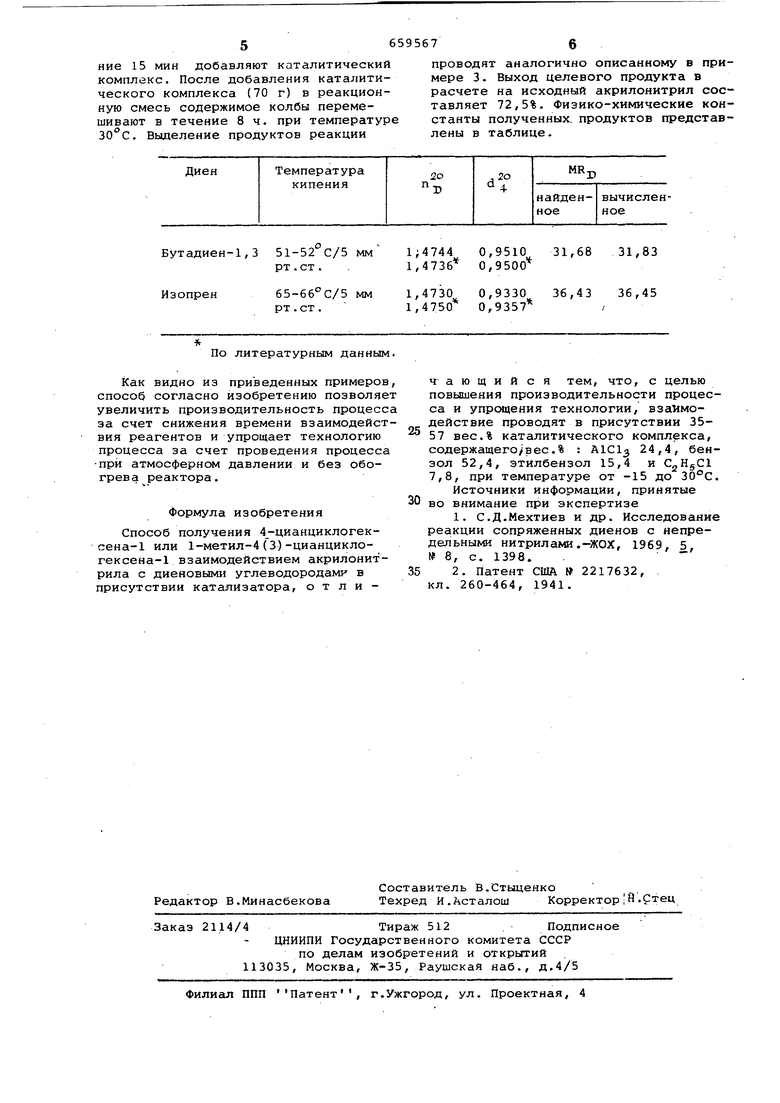

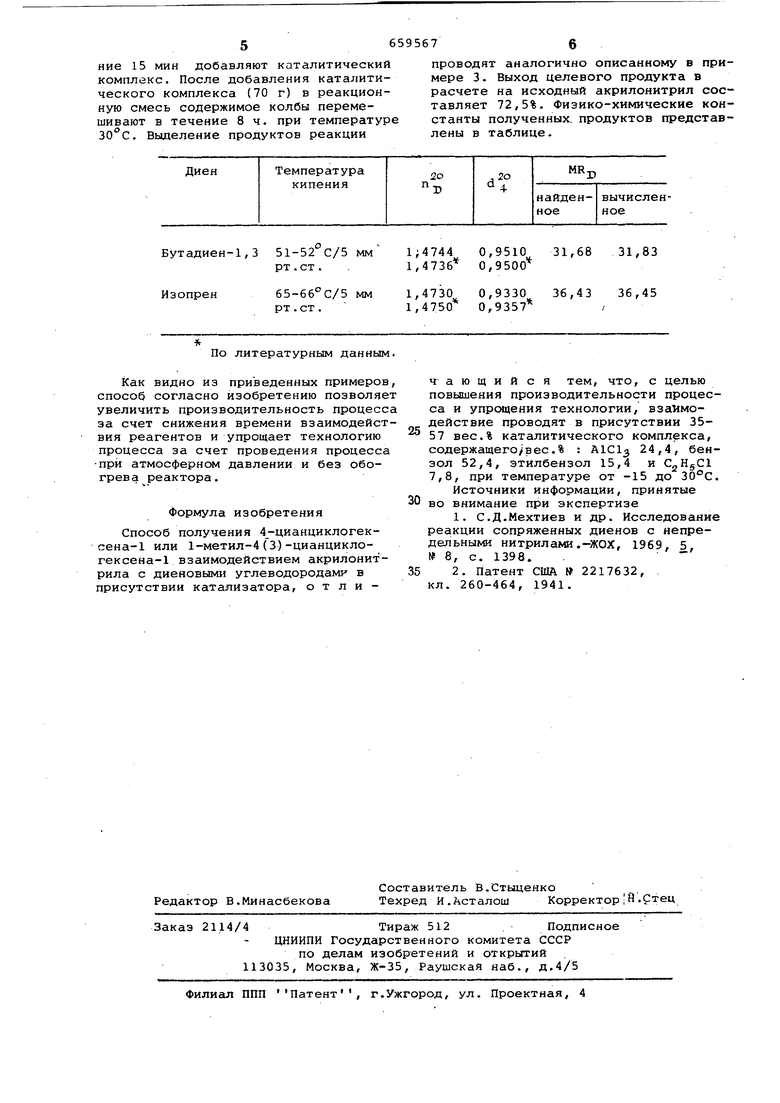

проводят аналогично описанному в примере 3. Выход целевого продукта в расчете на исходный акрилонитрил составляет 72,5%. Физико-химические константы полученных, продуктов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 1-метил-4(3)-цианцик-лОгЕКСЕНА-1 | 1979 |

|

SU827481A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ВИНИЛЦИКЛОГЕКСЕНА-1 | 1995 |

|

RU2111946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| Способ приготовления металлокомплексного катализатора для олигомеризации моно-и диолефинов | 1977 |

|

SU695696A1 |

| Способ получения 4-метилфталевого ангидрида | 1985 |

|

SU1373320A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1-(2-МЕТИЛ-4-ФЕНОКСИФЕНИЛ)-БУТАН-1,3-ДИОНА | 2012 |

|

RU2478606C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ВИНИЛЦИКЛОГЕКСЕНА-1 | 2008 |

|

RU2378243C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПОНЕНТА, КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПЛЕКСА, КАТАЛИТИЧЕСКИЙ КОМПЛЕКС, СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ БУТАДИЕНА, (СО)ПОЛИМЕР БУТАДИЕНА | 2004 |

|

RU2248845C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-БИС(ДИАЛКИЛАЛЮМА)-1-ФЕНИЛ(АЛКИЛ)-ЭТАНОВ | 1996 |

|

RU2156773C2 |

Бутадиен-1,3 51-52 С/5 мм рт.ст .

65-66°С/5 мм

Изопрен рт.ст,

По литературным данным.

Как видно из приведенных примеров, способ согласно изобретению позволяет увеличить производительность процесса за счет снижения времени взаимодействия реагентов и упрощает технологию процесса за счет проведения процесса при атмосферном давлении и без обогрева реактора.

Формула изобретения

Способ получения 4 -цианциклогексена-1 или 1-метил-4(3)-цианциклогексена-1 взаимодействием акрилонитрила с диеновыми углеводородам в присутствии катализатора, о т л и 1;47440,9510 31,68 31,83

1,,9500

1,47300,9330 36,43 36,45

1,47500,9357 /

чающийся тем, что, с целью повышения производительности процесса и упрсадения технологии, взаимодействие проводят в присутствии 352557 вес.% каталитического комплекса, содержащего вес.% : А1C13 24,4, бензол 52,4, этилбензол 15,4 и 7,8, при температуре от -15 до 30°С.

Источники информации, принятые

30 во внимание при экспертизе

8, с. 1398.

35

Авторы

Даты

1979-04-30—Публикация

1976-06-08—Подача