(54) СПОСОБ ПРИГОТОВЛЕНИЯ МЕаАЛЛОКОМПЛЕКСНОГО КАТАЛИЗАТОРА ДЛЯ ОЛИГОМЕРИЗАЦИИ МОНОИ ДИОЛЕФИНОВ

12

1)многсх:;тадийность получения активных комплексов;

2)применение дорогостоящих растворикых в углеводородах солей переходных металлов

3)необходимость применения огне-. и взрывоопасных алюминийорганичесj HX соединений в качестве восста- ловителя.

Разработанный в последние годы метод электролитического восстановЛения солей переходных металлов 2 представляет определенный интер с. Сущность этого метода заключается в том, что токопроводящая срль металла (нвпример, ацетилацетонаты железа, никеля и др.) подвергается восстановлению в электрической ячейке в присутствии олефина (Например, бутадиена;, лиганда для стабилизации (например, фосфина или фосфита) и полярного органического растворителя при температуре от -80 до , Этот метод, хотя и позволяет исключить применение огне- и взрывоопасных алюминийорганических соединений, имеет, существенные недостатки;

1)позволяет синтезировать только комплексы, устойчивые в полярной среде, что сильно ограничив.ает его применение;

2)выходы комплексов не превышают 30-40%;

3)избирательность этих катализаторов, как правило, низкая и обычно составляет 30-40%.

Другим общепринятым методом получения комплексных катализаторов является реакция взаимодействия карбонилов металлов с ненасыщенными соединениями 3. Главное отличие этого метода заключается в том, что в исходных компонентах переходные металлы находятся уже в сильно восстановленном состоянии и образование активного каталитического комплекса происходит в результате замещения СО-групп молекулами олефинов и диенов , которые при осуществлении каталитического процесса легк9 вытесняются молекулами исходного мономера. Полученные таким образом каталитические комплексы саки или. в сочетании с различными модифйк аторами проявляют высокую каталИТчИческую активность в реакциях со- и раздельной олигомеризации моно- и диолефинов.

Недостатками этого метода являются;

1)низкий выход комплексов переходных металлов 30-45%;

2)применение сильно ядовитых карбон илов мет алл ов.

Во всех указанных методах для гфиготовления каталитически активных комплексов в качестве исходного

компонента применяют соелинения переходных металлов. Синтез этих соединений, как 1травило, является многостадийным и трудоемким гфоцессом. Это в значительной степени препятствует более широкому применению указанных методов на практике. Поэтому вопрос разработки эффективного метода приготовления комплексных катализаторов непосредственно и5 самих переходных металлов представляет осуществленный практический интерес. В этом отношении весьма перспективным является метод приготовления комплексных катализаторов путем низкотемпературной соконденсации атомов металлов с соединениями, способными координироваться с перехными элементами, выбранный в качестве ближайшего аналогичного решения 4. В известном способе 4 каталитически активные комплексы Ti, V,Сг, Мп, Fe, Со, Ni, Pd, получают путем низкотемпературной соконденсации атомов переходных металлов с бутадиеном и лигандами, проводимой при -196°С и давлении 10 - 10 мм рт. ст. в реакторе. В известном способе металл, помещенный в ловушку, подвергают испарению, затем испренные атомы металла вместе с молекулами диена оседают на охлажденные стенки реактора (-196°С). После завершения испарения образца металла температуру в реакторе повышгиот до комнатной. Каталитически активные комплексы образуются при одноврменной подаче лиганда и активатора в реактор в момент испарения данного металла. Известный способ удобен тем, что каталитически активные комплексы переходных металлов получают непосредственно из легкодоступных металлов. Вместе с тем -известный метод имеет существенные недостатки:

1)осуществление соконденсации атомов металла с комплексообразующими соединениями вышеописанным путем не позволяет контролировать соотношение металл: лиганд и металл: активатор, что имеет первостепенное значение для управления направлением

и селективностью каталитического процесса;

2)избирательность полученных таким образом катализаторов по целевым продуктам для большинства металлов невысокая и колеблется в интервале 50-70%;

3)выход каталитически активного комплекса не превышает 15-18% от испаренного металла.

Целью изобретения является получение катализатора с повышенной избрательностью и увеличение его выход Эта цель достигается тем, что спосо приготовления металлокомплексного

катализатора для олигомериэации моно и диолефинов путем низкотемпературной соконденсации атомов переходных металлов с диенами и лигандами предусматривает сначала соконденсацию атомов переходных металлов с диенами, затем дополнительное -пе|эемешивание образовавшегося соконденсата в течение 60-120 мин при температуре от -70 до -40с и последующее добавление лиганда.

Отличительными признаками изобретения являются проведение сначала соконденсации атомов переходных металлов с диенами, дополнительное контактирование образовавшегося соконденсата и последующее добавление лиганда, т.е. порядок введения компонентов .

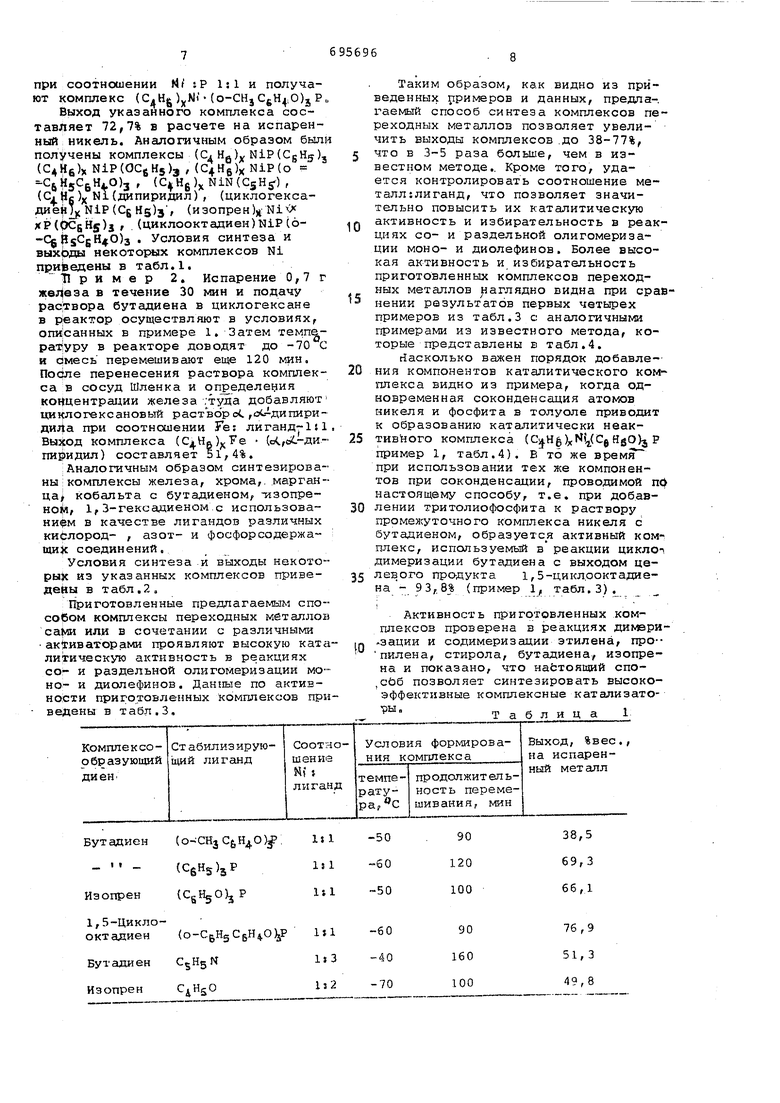

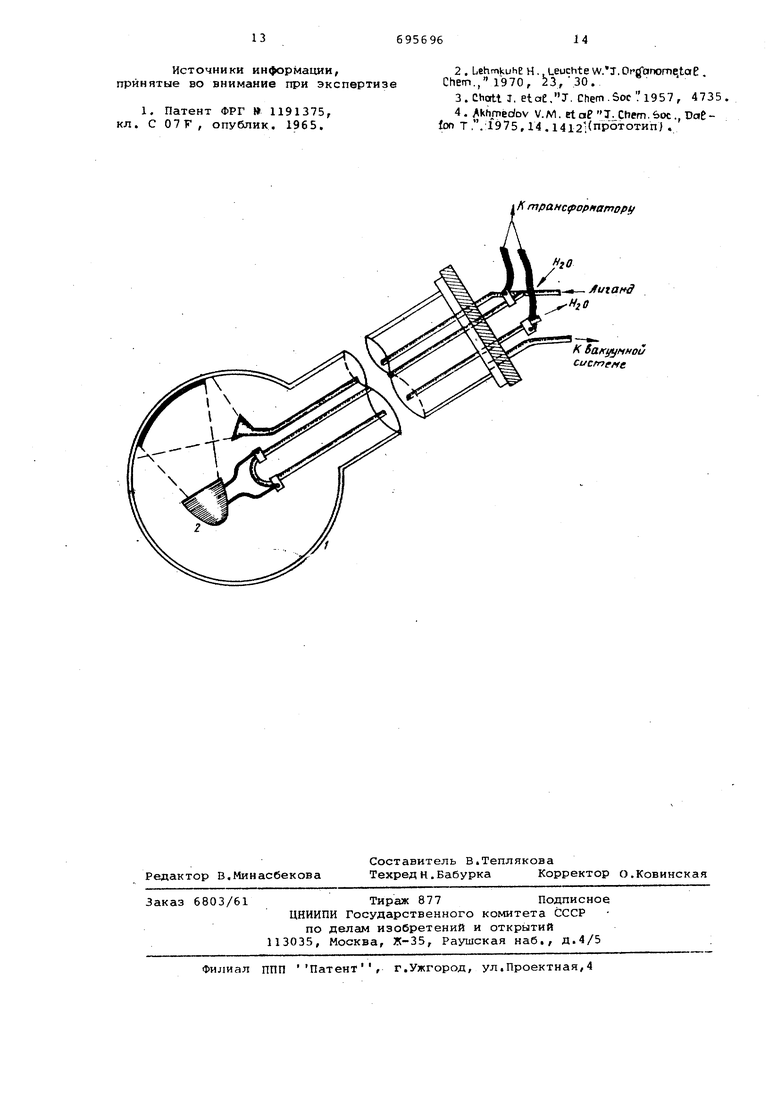

,Сущность предлагаемого способа заключается в том, что образец металла помещают в ловушку 2 высоковакуумного вращающегося реактора 1, охлаждаемого жидким .азотом, и металл подвергают испарению путем нарева ловушки 2 электрическим током (приведена упрощенная схема лабораторной установки для испарения металлов). В люмент испарения металла в реактор подают углеводородный расвор диена. При этом молекулы диена и атомы металла оседают на холодной стенке реактора. После завершения испарения образца металла температуру в реакторе повышают до интервала от -70 до -40С и содержимое реактора продолжают перемешивать ещ в течение 60-120 мин. При этом образуется промежуточный комплекс общег состава (Dien L М, хя2-3. раствор образующегося при температурах от -70 до -40°С .комплекса отделяют от непрореагировавшего металла фильровани.зм в атмосфере; сухого инертного газа (азота или аргона). После определения концентрации метешла в растворе для формирования металлически активного комплекса в реактор добавляют соответствующий лиганд в соотношениях металл: лиганд от Isl до 1:3 и получают комплекс общей формулы (Dien ) MLy , где ув1-3. Полученные таким образом комплексы Сг, Мг), е, Со, Ni сами или в сочетании с некоторыми активаторами проявляют каталитическую активность в реакциях со- и раздельной олигомеризации моно- и диолефинов.

Дополнительное контактирование соконденсата атомов металла с углеводородным раствором диена при температурах от -70 до -40с позволяет значительно повысить выход растворимого комплекса металла в расчете на испаренный металл: до 38-77% против 15-18% в известном способе. Причина такого значительногх увелич ;ния выхода каталитического ком-

плекса при дополнительном контактировании реакционной смеси заключается в следующем: повышение температуры реакционной смеси сразу до комнатной, как это имеет место в известном методе 4, вызывает значительную агрегацию металла, вследствие чего выход компекса не превышает 15-18%. Дополнительное контактирование реакционной смеси при низких температурах предотвращает быструю

0 агрегацию металла и, таким образом, способствует увеличению выхода растворимых комплексов до 38-77%.

Увеличению выхода комплекса способствует и порядок прибавления

5 стабилизирующих лигандов к раствоРУ.

В известном методе t4j лиганд и активатор подаются в реактор одновременно с раствором диена в

0 момент испарения металла. Такой прием не позволяет контролировать соотношение металл:лиганд, в результате чего значительно снижается активность и избирательность ката5лизатора. Добавление стабилизирующего лиганда к промежуточному комплексу (TJien ) М после определения концентрации в растворе позволяет строго контролировать соотношение металл:лигнад и, таким образом, зна0чительно повысить активность и избирательность катализатора. В отдельHbix случаях селективность процессов со- и раздельной олигомеризации моно- и диолефинов с участием

5 таких комплексов достигает 90-95%.

В качестве переходных металлов испытаны Сг, Мп, Те, Со и N . Комплексообразующими диенами могут

0 быть бутадиен, изопрен, 1,3-циклогексадиен, 1,5-циклооктадиен. В качестве лигандов использованы кислород7 азот- и фосфорсодержащие соединения.

5

Пример 1.0,5rNi помещают в ловушку 2 (см. схему) и откачивают реактор 1 до 10 мм рт.ст. При охлажде1ии реактора жидким азотом (-196°С) назгревают ловушку

0 электрическим током и подвергают образцы металла испарению. Одновременно в реактор подают раствор 10 г бутадиена в 50 мл толуола. Испарение металла и подачу диена в реактор продолжают в течение 30 мин. Затем

5 подачу тока в ловушку прекращают и содержимому реактора дают нагреться до температуры от -50 до -40с, при этой температуре перемешивание смеси продолжают еще 60 мин. Затем

0 избыток бутадиена откачивают, толуольный раствор комплекса С Hg ) Ni переносят в сосуд Шленка w атмосфере азота и определяют концентрацию никеля в растворе. Затем в раст5вор комплекса добавляют (о-СН,

при соотношении At :Р 1:1 и получат комплекс (C.Hg )Nt (o-CHjCgH ;0)j Р„

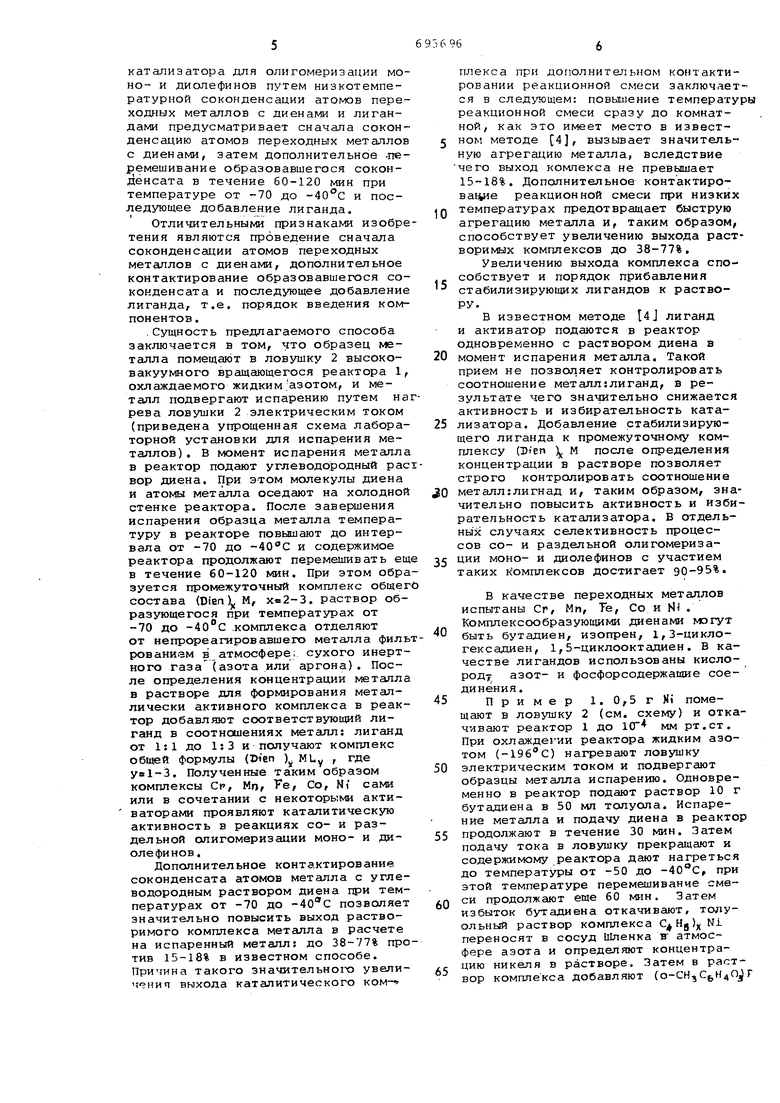

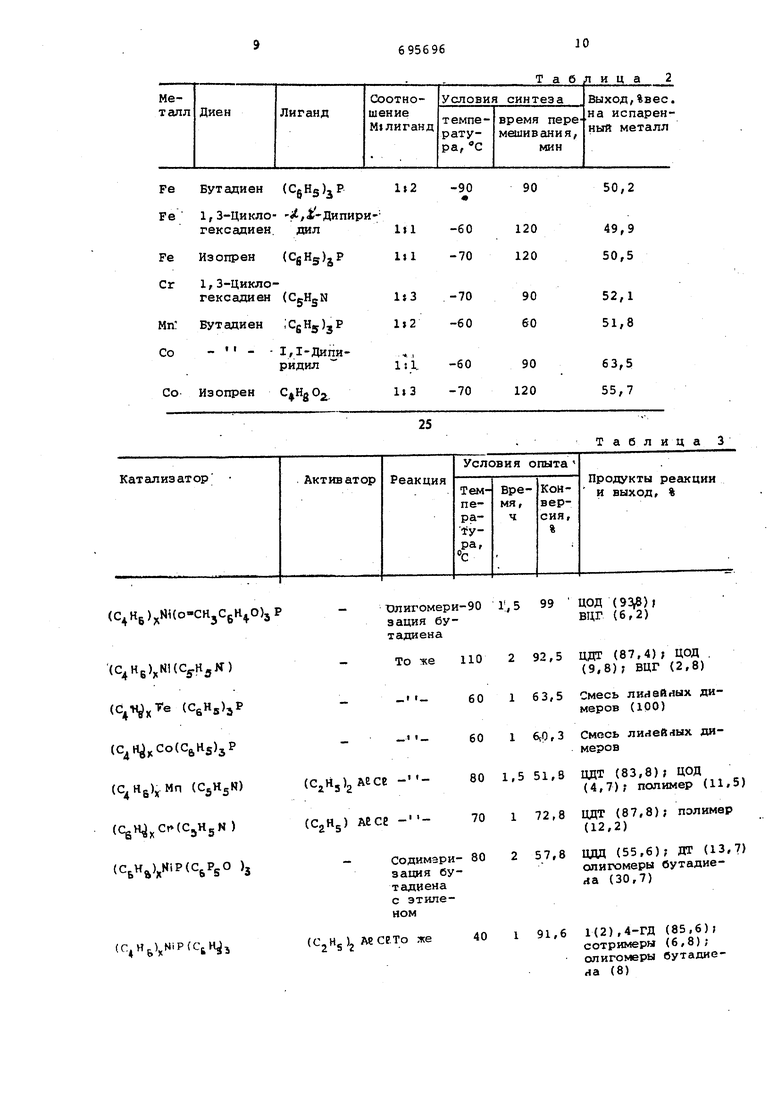

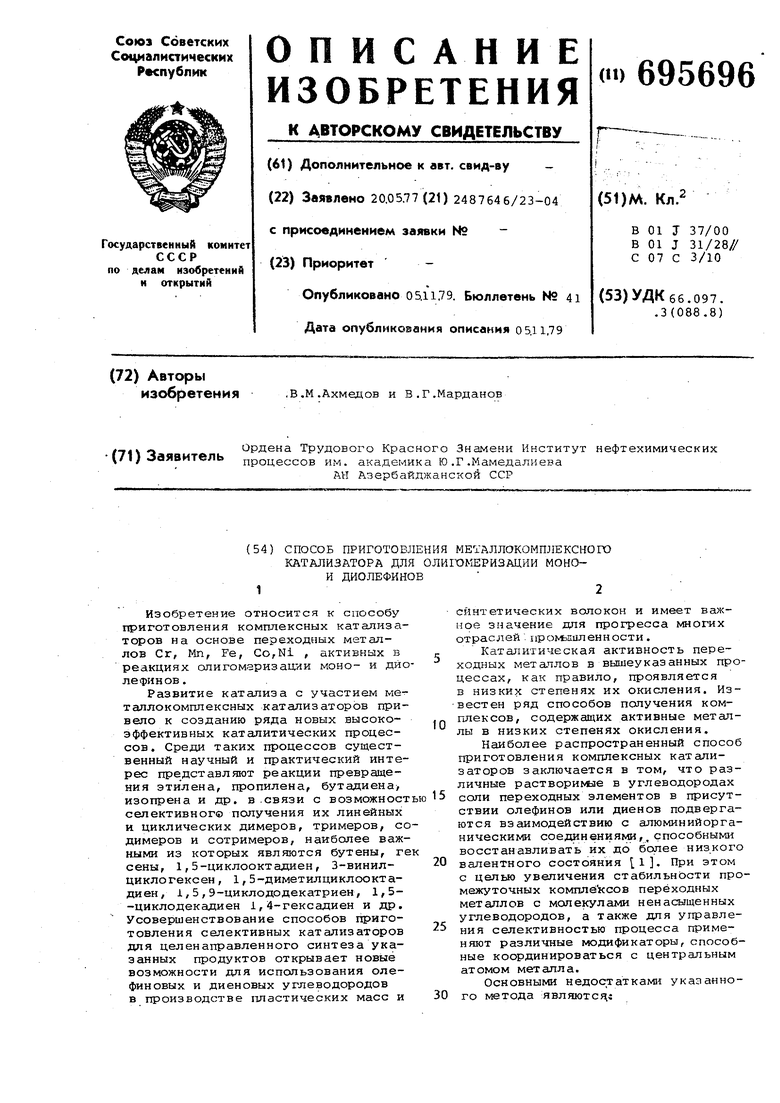

Выход указанного комплекса сосавляет 72,7% в расчете на испаренный никель. Аналогичным образом были получены комплексы (Ci Н-)у NiPCCgH) (С4Нб)х Ы1Р(ОСбН5)э , (С4Нб)х NiPCo -CjH5C6H.O)3 , (C4Hg)NiN{CsHs) , (Ci Не ); Ni (дипиридил) , (циклогексадией },; NiP (Cg Н5)з/ (изопрен),: Ni ХР(вН5)д , . (циклooктaдиeн)NiP(6-CgЙsCБH4O)з . Условия синтеза и выхЬды некоторых комплексов N1 приведены в та6л.1.

Т1 р и м е р 2. Испарение О, 7 г в течение 30 мин и подачу рас твора бутадиена в циклогексане в pteaKTOp осуществляют в условиях, опи|санных в примере 1. Затем темпеpaiiypy в реакторе доводят до -70 С и сзмесь перемешивают еще 120 мин. После перенесения раствора комплекса в сосуд Шлейка и сэп еделеция концентрации железа/туда добавляют циклогексановый раствор оС ,ос-дипиридиЛа при соотношении Fe: лиганд-1:1, Выход комплекса (C;j.Hg) (оС,о -Дипиридил) составляет 51,4%.

Аналогичным образом синтезированы комплексы железа, хрома,, мартанда кобальта с бутадиеном, -изопреной/ 1,3-гексадиеном,с использованием в качестве лигандов различных кислород- , азот- и фосфорсодержащих соединений.

Условия синтеза и выходы некоторых из указанных комплексов приведены в табл.2.

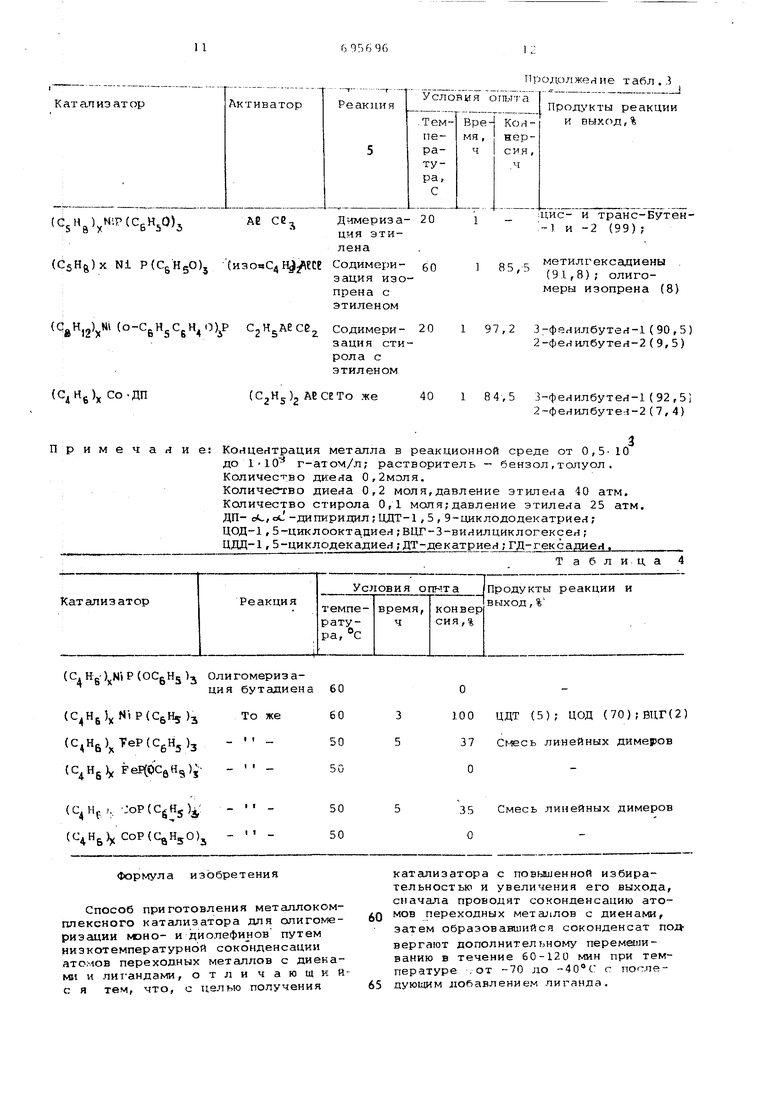

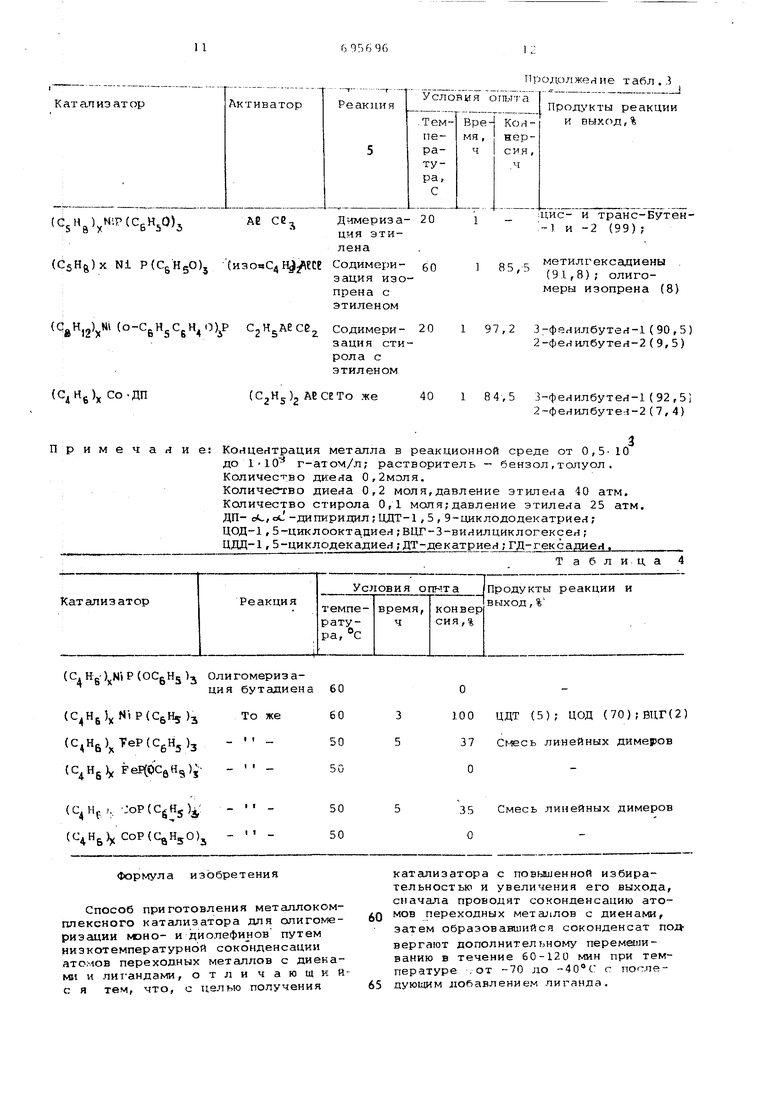

Приготовленные предлагаемым способом комплексы переходных металлов сами или в сочетании с различными ак гиваторами проявляют высокую каталитическую активность в реакциях со- и раздельной олигомеризации мо-но- и диолефинов. по активности приготовленных Комплексов приведены в табл.3.

Таким образом, как видно из приведенных рримеров и данных, предпа-. гаемый способ синтеза комплексов переходных металлов позволяет увеличить выходы комплексов.до 38-77%,

что в 3-5 раза больше, чем в известном методе.. Кроме того, удается контролировать соотношение металл :лиганд, что позволяет значительно повысить их каталитическую активность и избирательность в реакциях со- и раздельной олигомеризации моно- и диолефинов. Более высокая активность и избирательность приготовленных комплексов переходных металлов наглядно видна при сравнении результатов первых четырех примеров из табл.3 с анешогичными примерами из известного метода, которые представлены в табл.4.

йасколько важен порядок добавле-ния компонентов каталитического комплекса видно из примера, когда одновременная соконденсадия атомов никеля и фосфита в толуоле приводит к образованию каталитически неак5 тивного комплекса ()x( HgO) Р пример 1, табл.4). В то же время при использовании тех же компонентов при соконденсации, проводимой п( настоящему способу, т.е. при доб.ав0 лении тритолиофосфита к раствору промелсуточного комплекса никеля с бутадиеном, образуется активный комплекс, используемый в реакции циклот димеризации бутадиена с выходом це5 левого продукта 1,5-циклооктадиена - 93,,8% (пример 1, табл.3).

Активность приготовленных комплексов проверена в реакциях димэри зации и содимери3адии этилена, про-пилена, стирола, бутадиена, изопрена и показано, что настоящий спо,сЬб позволяет синтезировать высокоэффективные комплексные катализато Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ НАСЫЩЕННЫХ АЛИФАТИЧЕСКИХ ИЛИ ЦИКЛИЧЕСКИХ КЕТОНОВ И КИСЛАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2060987C1 |

| Каталитическая композиция для димеризации диолефинов | 1974 |

|

SU784740A3 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2088596C1 |

| ДИСПЕРГАТОРЫ И УЛУЧШАЮЩИЕ ИНДЕКС ВЯЗКОСТИ ДИСПЕРГИРУЮЩИЕ ПРИСАДКИ НА ОСНОВЕ СЕЛЕКТИВНО ГИДРИРОВАННЫХ ПОЛИМЕРОВ | 1996 |

|

RU2176663C2 |

| Способ получения -аллилникельгалоге-НидОВ | 1979 |

|

SU819117A1 |

| ДИСПЕРГИРУЮЩЕЕ ВЕЩЕСТВО ДЛЯ МОДИФИКАЦИИ ДИСПЕРГИРУЕМОСТИ, СПОСОБ МОДИФИКАЦИИ ДИСПЕРГИРУЕМОСТИ И СМАЗОЧНАЯ ЖИДКОСТЬ | 1996 |

|

RU2180680C2 |

| Катализатор для линейной олигомеризации замещенных 1,3-диенов | 1981 |

|

SU997798A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ВИНИЛЦИКЛОГЕКСЕНА-1 | 2008 |

|

RU2378243C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2116315C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛЬНЫХ СОЕДИНЕНИЙ ИЗ ЭТИЛЕННЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2503656C2 |

111

(o-CHj С,).

Isl

(CgH5)3P Itl

(CgHgO)jP

Isl

{o-C HgCgH Ol P

CjHgN Ь2

С4%0

38,5

90 69,3 120 66,1 100

76,9

90 51,3 160 49,8 100

Fe Бутадиен (CgHg)

Fe 1,3-Цикло- ,Дипири()Ш(о-СНзС5Н О)зР () ( (СбНз) (С4Н,сСо(СбН5)зР (GjH3)2A (СдНб)хМп (СдНд) (CjHg) (CgH.CnCCjHgN) (CbHft)( 5 (CjHgJj, ()NiP(CbHj,

50,2

90

-90

Таблица 3 Олигомери-90 1,5 99ЦОД(9Э), зация бу-ВЦГ (6,2) тадиена -- по 2 «,5 .Яу,;.« П, 60 1 63,5 Смесь линейных димеров (100) 60 1 6fp,3 Смесь линейлых димерсв80 1.5 51,В ОДТ (83,8); ЦОД (4,7); полимер (11,5) l 72,8 ЦЦТ (87,8); полимер Содимари- 80 2 57,8 ЦЦД (55,6); ДТ (13,7) зация бу-опигомеры бутадиетадиенана (30,7) с этиленомг.То же40 1 91,6 1(2),4-ГД (85,6); сотримеры (6,8); опигомеры бутадиена (8)

Активатор

Катапиэатор

АС се., Димериза- 20 ция этилена

(изовСдГУзЛгСе Содимери- gO

зация изопрена с этиленом (CgH,2),NUo-CgHgCgH O)P CgHgAECBj, (СдНб) Со-ДП (С2Н5)2 АЕСЕТо же Примечание:

(С. Hg-)Ni Р (OCgHj )j Олигомеризация бутадиена 60

Формула изобретения

Способ приготовления металлокомплексного катсшизатора для олигомеризации MDHO- и диолефинов путем низкотемпературной соконденсации атомов переходных металлов с диеками и лит-андами, отличающийс я тем, что, с целью получения

.цис- и транс-Бутен-1 и -2 (99) ;

метилгексадиены ,

85,5 (91,8); олигомеры изопрена (8)

О

100 ЦДТ (5); ЦОД (70);ВЦГ(2) линейных димеров

Смесь линейных димеров

катализатора с повышенной избирательностью и увеличения его выхода, сначала проводят соконденсацию атоMOB переходных металлов с диенами, затем образовавшийся соконденсат под вергают дополнительному перемешиванию в течение 60-120 мин при температуре .от -70 ло -40С с последующим добавлением лиганда. Содимери- 20 1 97,2 .3-фенилбутел-1 (90,5) зация сти-2-фенилбутен-2(9,5) рола с этиленом Концентрация металла в реакционной среде от 0,5- 10 до 1 Ю г-атом/л; растворитель - бензол , толуол . Количест во диена 0,2мэля. Количество диена 0,2 моля,давление этилена 40 атм. Количество стирола 0,1 моля;давление этилена 25 атм. ДП- (А,, o(J -дипиридил ; ЦДТ-1, 5 , 9-циклододекатриен ; ЦОД-1, 5-циклоокта,ЦИен ;ВЦГ-3-винилциклогексен ; ЦДЦ-1, 5-циклодекадиеи; ДТ- декатриен ; ГД-гексадиен .. 40 1 84,5 3-фенилбутен-1 (92,51 2 фелилбуте -2(7,4) Табли-ца 4 Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ 1191375, кл. С 07F, опублик. 1965. 6956

Л mpuHc opHamopt/

Лигаг

А Викуунной системе 614 2.Lehm kuhEH.,Uuchtew.3.OrjfariometaE Chem., 1970, 23, 30. 3.Chcrtt I. etae,J. Chefn.Soc.l957, 4735 4.Mfimec/DV V.M. et a . бос.. Dat ton т , .1975,14 .14121{прототип) .

Авторы

Даты

1979-11-05—Публикация

1977-05-20—Подача