Изобретение относится к металлургии,к химико-термической обработке, в частности к обработке прецизионных сверл из быстрорежущих сталей и твердых сплавов, и монет найти применение в приборостроении, электронике и других отраслях промышленности при изготовлении специального инструмента.

Цель изобретения - повышение коррозионной стойкости, износостойкости инструмента при сохранении минимальной деформации, повышение эксплуатационных свойств за счет исключения деформации, охрупчивания режущих кромок и обеспечивается экологическая чистота процесса упрочнения.

Сущность способа заключаете в том, что вакуумный нагрев и выдержку

25 - 30 4-7

Остальное

проводят при 350-520°С в течение 5- 10 мин в атмосфере пиролиза раствора, содержащего,

Молибденовокислый

аммоний

Экстрол

Нашатырный спирт

(10%-ный)

Это позволяет провести активную- депассивацию поверхности высоколегированных сталей и сплавов, сформировать плотный оксинитридный слой с улучиенными антифрикционными, антиэа- дирными свойствами, исключить налипание и разрушение тончайшего инструмента при обработке вязких материалов. Охлаждение до 300 - 350вС при уменьшении расхода раствора до 5 Х|

ел

ю

00 Ю

10 см3/ч приводит к образованию окси- нитридного слоя без отслаивания и I микротрещин, улучшает удержание смазки на поверхности, например касторового масла, при резании. Вакуумирова- ние при последующем охлаждении без подачи раствора улучшает очистку отходящих газов от остатков газовой токсичной составляющей, а также снижает скорость охлаждения, уменьшая деформацию мелкого инструмента в присутствии магнитного поля тороидальной оснастки из магнитотвердой инструментальной стали.

Приготовление раствора проводят с использованием следующих компонентов: молибденовокислый аммоний (NH)6Mo7024x х4Н2О, экстрол, ингибитор коррозии по ТУ 38 УССР 201414-83, нашатырный

спирт (), полученный растворением жидкого аммиака в воде, с последующим разбавлением насыщенного 24%- ного раствора гидроокиси аммония в воде до 10%-ной концентрации.

Способ осуществляют на быстрорежу- щих и твердосплавных сверлах.

Пример. Сверла из стали 10Р6М5 диаметром рабочей части

При сверлении отверстий соплового аппарата из никелевого сплава ХН78Т износостойкость твердосплавных сверл диаметром 2,2 цм повышается в 1,7 ра0,15 мм, хвостовиком диаметром 0,8мм,зо за, класс чистоты обработки повышаетдлиной 18 мм для обработки прецизионных деталей из сплава 1IP-47 обрабатывают по предлагаемому способу. Вакуумное нитрооксидирование ведут в печи СШОЛ 1.1,6/12МЗ при 500°С в течение 7 мин, подавая в реторту печи 10%-ный раствор нашатырного спирта с добавкой 7 мас.% экстрола и 30 мас.% аммония молибденовокислого при рагсходе 20 см3/ч. По окончании выдержки охлаждение проводят до 350°С, уменьшая расход раствора до 10 см3/ч, затем без подачи раствора охлаждают садку в вакууме мм рт.ст. до 80 - 100аС, затем на воздухе.

Все операции выполняют на магните из стали 7X3 с установкой сверл в гнезда хвостовиком вниз.

Сверла имеют износостойкость в два раза более высокую, чем при обработке по известному способу, трудоемкость сокращается на 35%. Практически исключается хрупкое разрушение

35

40

45

50

ся на 2 класса в сравнении с обработкой сверлами, обработанными по известному способу. Выкрашивания режущих кромок работе с охлаждением мульсолом не наблюдают. Для проведения упрочняющей обработки удельные затраты на одно сверло не превышают 0,05 руб./шт., что в 1,2 раза меньше, чем в известном способе. Величина деформации по длине 1-2 мкм, что исключает поломки сверл в работе.

Таким образом, предлагаемый спо- . соб высокотехнологичен и при мини- мальных затратах на вспомогательные материалы и инструмент позволяет существенно повысить износостойкость мелкоразмерного режущего инструмента из быстрорежущих сталей и твердых сплавов.

Формула изобретения

1. Способ нитрооксидирования инструмента из сталей и сплавов преиму

каждым сверлом 18-20 деталей против 5-6 стандартными без нитрооксидиро- вания и 10-11 при нитрооксидировании по известному способу

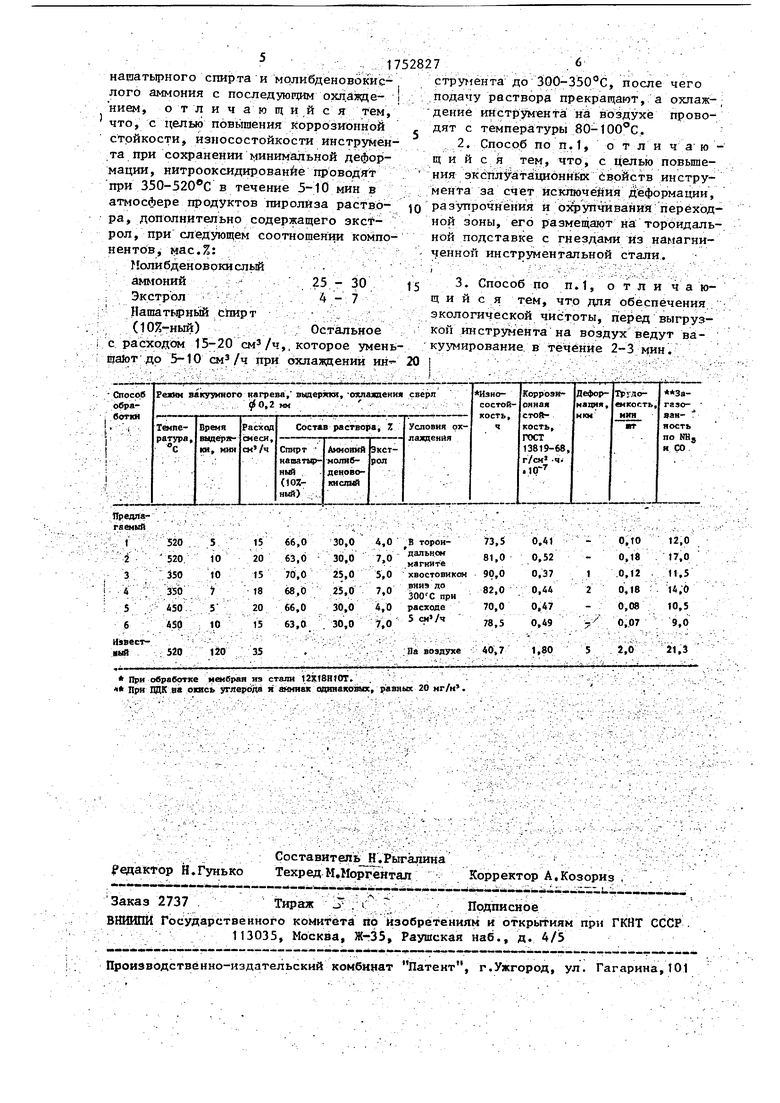

В таблице приведены сравнительные свойства сверл из быстрорежущей стали Р6М5 при обработке по предлагаемому и известному способам.

Пример. Твердосплавные сверла из сплава ТКН-20 обрабатывают при 520°С в течение 10 мин, подавая в реторту печи СШОЛ-ВНД 20 см3/ч раствора нашатырного спирта (10%-ного) с добавкой 4 мас.% экстрола и 25 мас.% аммония молибденовокислого. Охлаждение до 300°С проводят в реторте со снилением расхода раствора в два раза, затем вакуумируют рабочее пространство без подачи раствора, одновременно ведя охлаждение до 80°С. Далее приспособление из магнитотвердой стали ХВ5, в котором в гнездах расположены хвостовиком вниз сверла, переносят на воздух.

При сверлении отверстий соплового аппарата из никелевого сплава ХН78Т износостойкость твердосплавных сверл диаметром 2,2 цм повышается в 1,7 раза, класс чистоты обработки повышает5

0

5

0

ся на 2 класса в сравнении с обработкой сверлами, обработанными по известному способу. Выкрашивания режущих кромок работе с охлаждением мульсолом не наблюдают. Для проведения упрочняющей обработки удельные затраты на одно сверло не превышают 0,05 руб./шт., что в 1,2 раза меньше, чем в известном способе. Величина деформации по длине 1-2 мкм, что исключает поломки сверл в работе.

Таким образом, предлагаемый спо- . соб высокотехнологичен и при мини- мальных затратах на вспомогательные материалы и инструмент позволяет существенно повысить износостойкость мелкоразмерного режущего инструмента из быстрорежущих сталей и твердых сплавов.

Формула изобретения

1. Способ нитрооксидирования инструмента из сталей и сплавов преиму

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мелкоразмерного режущего инструмента из титановых сплавов, преимущественно перовых сверл | 1990 |

|

SU1773945A1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| Способ химико-термической обработки твердосплавного режущего инструмента | 1990 |

|

SU1720797A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ обработки медицинского инструмента из титановых сплавов | 1990 |

|

SU1744148A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Состав для химико - термической обработки инструмента | 1990 |

|

SU1759951A1 |

| Состав для вакуумного сульфонитрооксидирования инструментальных сталей | 1989 |

|

SU1659525A1 |

сверл по переходной зоне, чис тота об- . щественно тончайших сверл с утолщен - . .-. .. л . trMM vtarvfprmwwAM fiur тппгь о ц1 шп uv

работки деталей повышается на 1 класс : При хранении сверл в условиях повышенной влажности не наблюдают зонной коррозии поверхности. Изготовлено

ным хвостовиком из быстрорежущих сталей и твердых сплавов, включающий вакуумный нагрев и выдержку в атмосфере, содержащей продукты пиролиза

щественно тончайших сверл с утолщенtrMM vtarvfprmwwAM fiur тппгь о ц1 шп uv

ным хвостовиком из быстрорежущих сталей и твердых сплавов, включающий вакуумный нагрев и выдержку в атмосфере, содержащей продукты пиролиза

10

нашатырного спирта и молибденовокис- лого аммония с последующим охпажде- нием, отличающийся тем, что, с целью повышения коррозионной стойкости, износостойкости инструмента при сохранении минимальной деформации, нитрооксидированйе проводят при 350-520вС в течение 5-10 мин в атмосфере продуктов пиролиза раствора, дополнительно содержащего экст- рол, при следующем соотношении компонентов, мас.%:

Нолибденовокислый

аммоний

Экстрол

Нашатырный спирт

(10%-ный)

с расходом 15-20 см3/ч, которое уменьают до 5-10 см3/ч при охлаждении ин- 20

25 - 30 4 - 7

Остальное

15

При обработке мембран из стали 12Xt8R OT. 1 При ЛДК на окись углерода я аммиак одинаковых, равных 20 нг/к.

1752827

0

5

струмента до 300-350°С, после чего подачу раствора прекращают, а охлаждение инструмента на воздухе проводят с температуры 80-100°С.

| Состав для термического оксидирования и закалки изделий | 1986 |

|

SU1423624A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| s | |||

Авторы

Даты

1992-08-07—Публикация

1990-07-18—Подача