(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU940895A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU1085662A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2015 |

|

RU2599947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ КОНСТРУКЦИИ | 1992 |

|

RU2031763C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2613511C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632502C1 |

Изобретение огносигся к способам изготовления многослойных рулонированных изделий, а более конкретно, к изготовлению трул сварных колонн, паропроводов высокого давления корпусов редакторов, паронагревателей в атомной энергетике, цилиндров, мощных гидропрессов и другого оборудования в рулонированном многослойном исполнении и может быть использовано в химической, нефтеперерабатывающей промышленности и энергетике. Известен способ изготовления корпусов сосудов и труб, при котором стальные полосы свариваются в одно полотни- ше, а затем полотнище сворачивается до заданной толщины стенки в многослойный ципинцр LIJ. Известен также способ изготовления корпусов сосудов высокого давления из отдельных рулонированных обечаеК| при котором основным видом соединения явля ются кольцевые стыковь(е сварочные швы что удовлетворяет одному из наиболее важных условий сварочной технологии - получению полного провара по всему сечению сварного соединения и обеспечению высокой прочности . Однако, изготовление многослойных сосудов известными способами приводит к образованию неизбежных конструктивных зазоров между смежными слоями, величина которых превыщает допускаемые техническими условиями неплотности (rto техническим условиям величина зазоров при ограниченной длине допускается 0,05О,3 мм), и создает в корпусе многослойных сосудов концентраторы напряжений, присущих кольцевым щвам. Вследствие неблагоприятных воздействий конструктивных зазоров и технологических концентраторов напряжений,затруднительно гарантировать надежность, прочностные качества и долговечность многослойного изделия. Известен способ изготовления многослойных трубчатых изделий, при котором металлическую полосу наматывают по ели- рали до образования рулонированного

лока, при этом между смежными поверхостями споей по всей длине трубы ввоят промежуточный соединительный матеиап, например, тонкий спой органической молы, и производят нагрев смолы между s межными поверхностями под сильным натяжением, что обеспечивает прочное сое- дине1те (склеивание) поверхностей слоев трубы и образование многослойного монолита ,10

Однако, изготовление известным спообом многослойного трубчатого изделия позволяет образовать только тонкий промежуточный слой, который обеспечивает прочное соединение смежных слоев и об- is разорение многослойного монолита, который не обладает свойствами многослойного изделия, имеющего большой запас плас- тичности и цеформативности по сравнению с МОНОПИТОМ.20

Наиболее близким решением из известных является способ изготовления многослойных труб, при котором на одну из поверхностей металлической полосы наносят противоадгезийный состав, наматывают по-25 лосу по спирали до образования рулонирован1юго трубчатого изделия и в процессе намотки между смежными поверхностями полос в начале образования витка вводят промежуточный материал в расплавленном ДО состоянии, а к наружной поверхности витков прикладывают усилия, необходимые для образования про у ежуточного слоя расчетной толщины JВ известном способе основными конструктивными элементами являются высокопрочная стальная полоса толщиной 4-6 мм и кольцевые швы, соединяющие слой является вспомогательным, толщина которого 40 меньше толщины рулонной стальной полосы. 11зготовление противопоставленным способом многослойного трубчатого изделия путем рулонирования стальной полосы толщиной О,3-0,5 мм не соединенной с проме- j жутсчным слоем обладает рядом недостатков, главными из которых являются: создание из стальной тонкой полосы толщиной0,3О,5 мм самостоятельно работающих смеж ных слоев вызывает необходимость произ- 50 водить Сварочные соединения по всей длине продольных кромок полосы, которые являются опасными концентраторами на- пряжений, а также не исключают возможности различных сварочных дефектов, что jj снижает надежность и прочность изделия и повышает трудоемкость сварочных работ; не искльэтается возможность возникновения различных дефектов как в сварочном шве.

так и в образующихся смежных с псих тонкой полосы в процессе изготовления изделия; в процессе заливки жидкого металла от температурных возде11ствий в тонких слоях многослойного изделия могут образоваться дефекть, снижающие ыадежность и прочность многослойного изделия.

Цель изобрб. - повышение надежности, прочности и долговечности многослойиых труб.

Поставленная цель достигается путем непрерывной намотки по спирали металлической полосы до образования рулонированного трубчатого изделия. При одновременной намотке нескольких металллческпх полос, их смежные кромки по всей цлине полос соединяют продольными сварными швами, с образованием полотнища.

В процессе намотки металлическую полосу нагревают ТВЧ до 1150-12ОО С и в зоне нагрева одну поверхность полосы обрабатывают жидким флюсс м, а на другую поверхность полосы наносят противоадгезийные или противопригарные составы, предотвращающие придипание расплавленного металла, например, припылы, пасты, краски и т.д., после чего, в начале образования витка, между обработанными поверхностями заливают расплавленный металл при 1520-1500 С нпроизводят его формовку сходящимися поверхностями витков путем приложения усилия, необходимого для образования промежуточного слоя расчетной толшины, с последующим отвердением промежуточного слоя и образованием ди(Н1узионного неразьемного соединения между поверхностью отвердевшего промежуточного слоя и поверхностями полос, обработанных жидким флюсом.

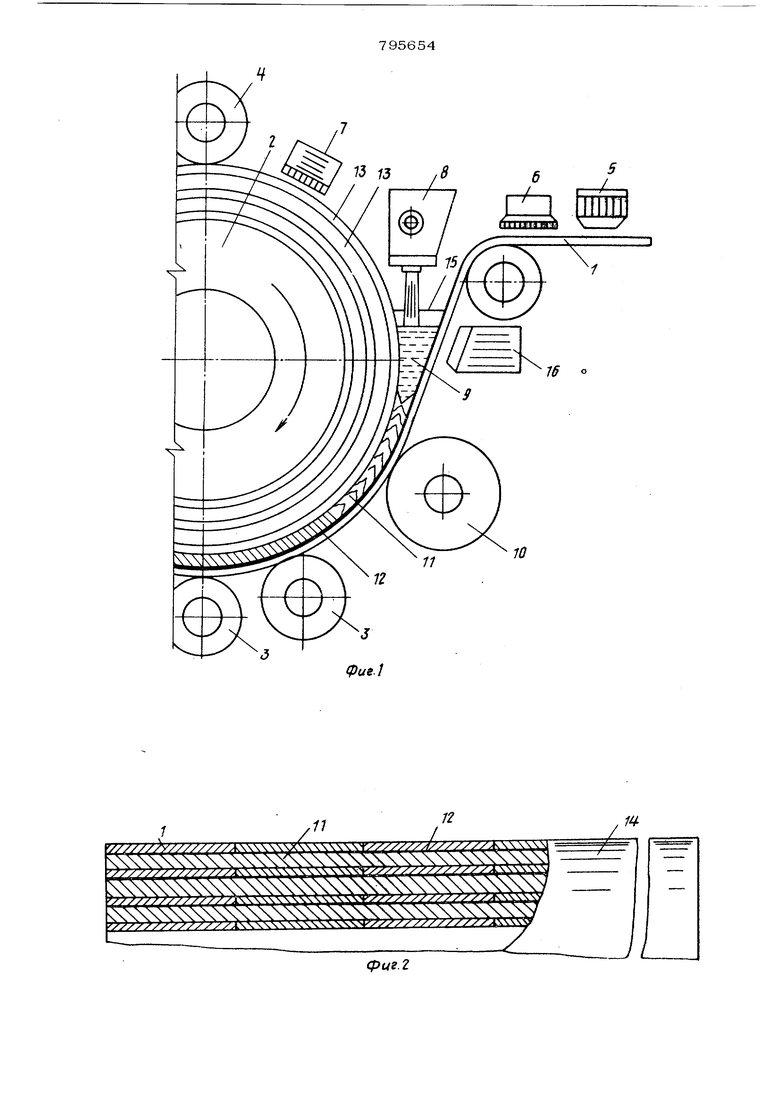

Предлагаемый способ изготовления многослойных труб осуществляется известными техническими средствами, выполненными в виде разматывателей, рольгангов, лодающих валков, правильной машины и машины для намотки многослойных блоков которая содержит центральный намоточный валок, опорные и нажимные волки и т.д.

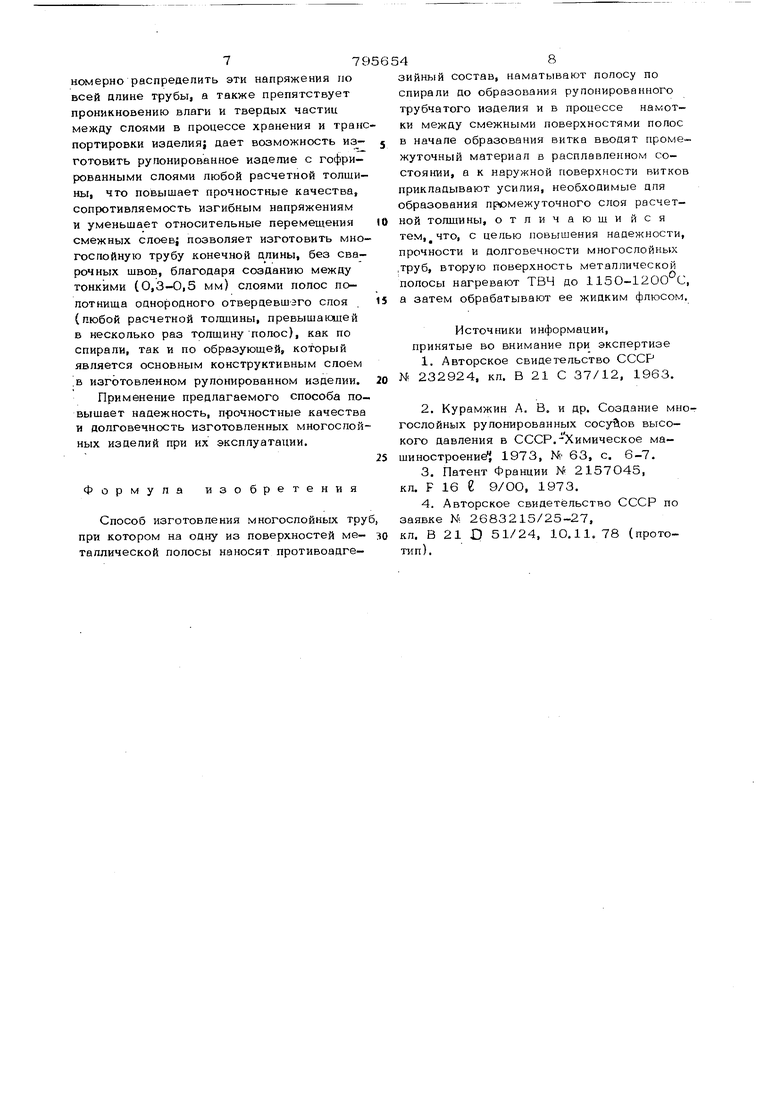

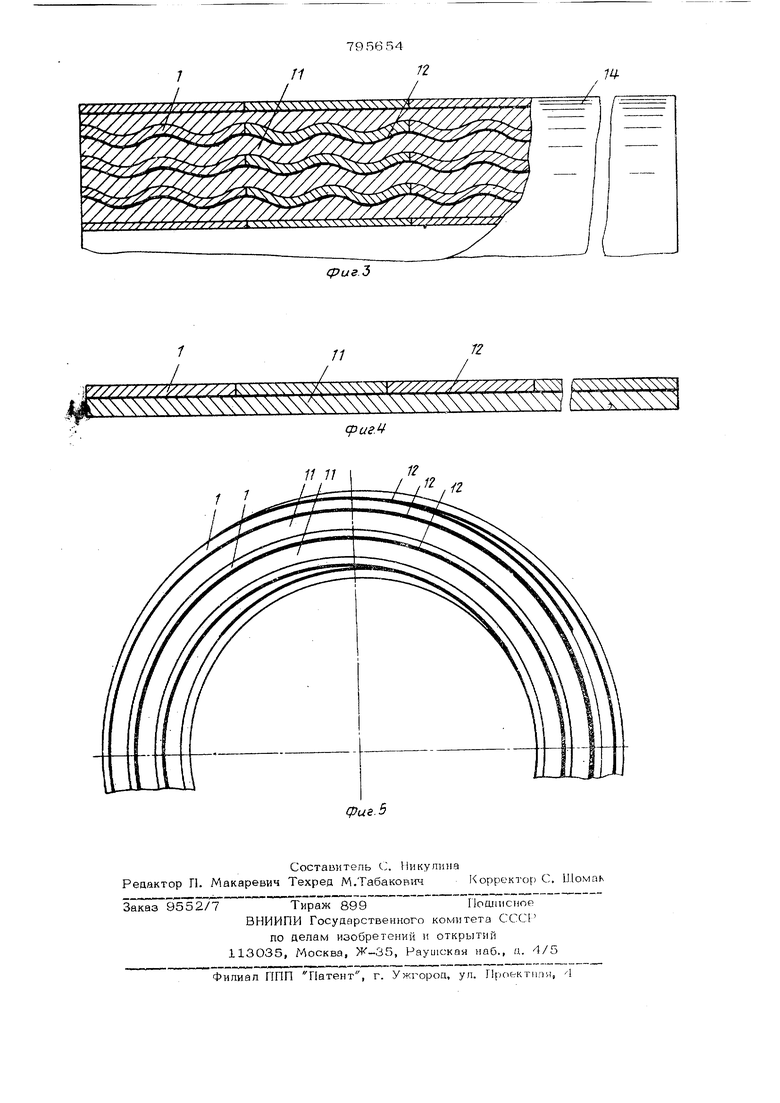

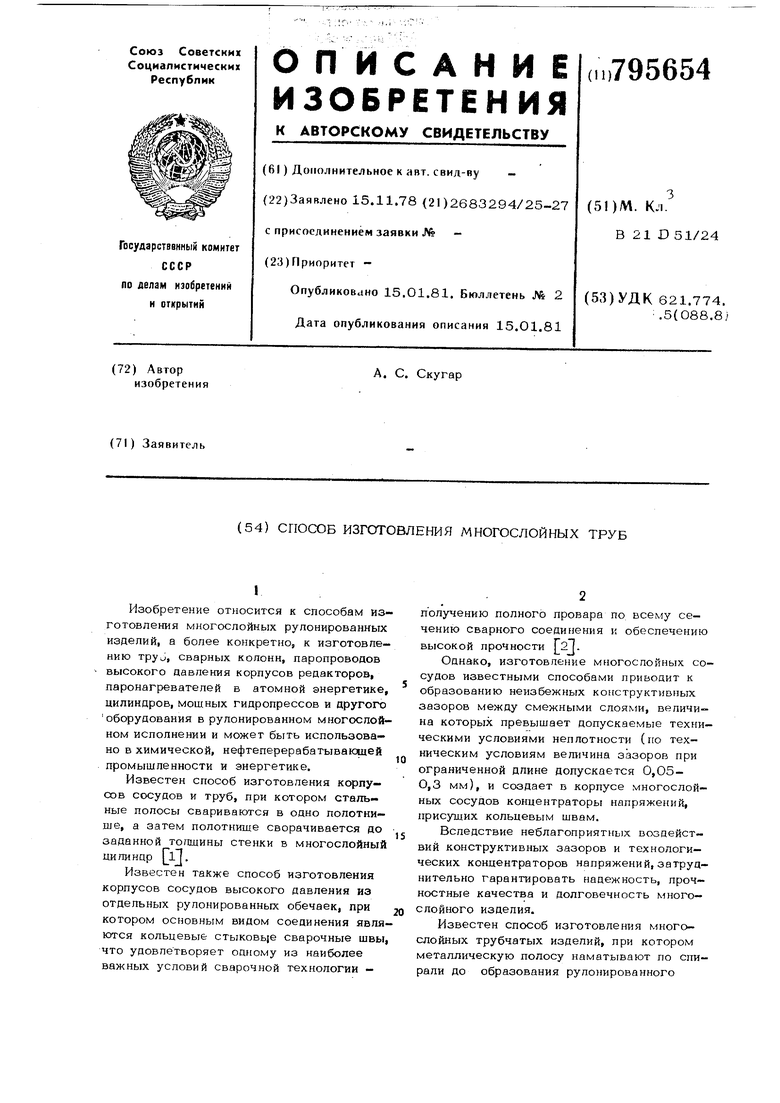

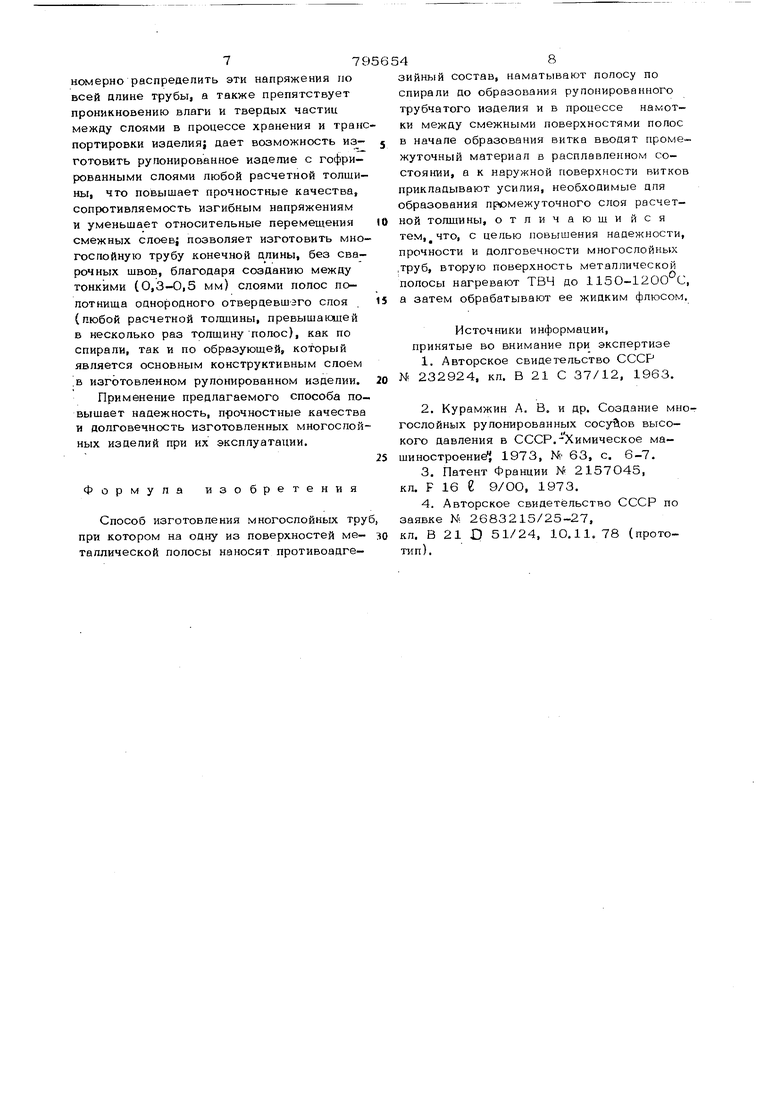

На фиг. 1 мзображена схема осуществления способа изготовления многослойных труб; на фиг. 2 - многослойная стенка изготовленной трубы с биметаллическими смежными слоями, продольный разрез; на фиг. 3 - то же, с гофрированными биметаллическими смежными слоями, продольный разрез; на фяг. 4 - MOiioniiTHaii многослойная сте. изготовдеьшой трубы. 5705 продольный разрез; на фиг. 5 - многослой.ная труба с биметаллическими смежными слоями, торцовая часть. Изготовление многослойных труб осу- шестпляется сдедуюшим образом, С разматывателей, подающими валками, через правильные машины с проводкой по рольгангам (механизмы не показаны) стальные полосы тотциной О,3-О,5 мм подают в сборочное устройство (не пока-10 зано), где производят обрезку продольных кромок попос, их стыковку и соединение сварочными швами. Из сборочного устройства металлччес- кую полосу 1 подают В намоточную маши-15 ну и. передней кромкой закрепляют на центральном валике 2, после чего производят ее намотку между опорными вапками 3 и нажимными вапками 4 до образования первого витка, при этом движущуюся полосу нагревают индуктором 5 до 115012ОО Сив зоне нагрева на одну из ее поверхностей устройством 6 наносят жидкий флюс, а на другую поверхность, устройством 7 наносят противоадгезийные или противопригарные составы, например, припылы в вице пудры, золы талька, графита и т.д., или пасты, содержащие сереб ристый графит как основной наполнитель, которые предотвращают прилипание рас- плавленного металла к твердой фазе поле ниша 1. Нагретую и обработанную жидким флюсом полосу охлаждают до 2ОО-ЗОО С и в начале образования второго витка, из емкости 8 расплавленны-й металл при 1520-156О С запивают между смежными поверхностями полос и образуют метал лическую ванну 9. При дальнейшей намотке полосы металлический расплав 9 формируют сходящимися поверхностями витков путем приложения усилия прокатными охлаждающимися валками 1О, с последующим охлаждением расплава и образованием слоя 11 расчетной толщины. Нагрев полос ТВЧ, очистка поверхности полос от окислов жидким флюсом и непрерывная заливка жидкого металла обеспечивают качественное неразъемное соединение 12, за счет диффузионной сварки в местах соприкосновения жидкого метап- ла с твердой фазой поверхности полосы, обработанной жидким флюсом. Неразъемное соединение позволяет об- разовать биметаллические смежные слои 13, состоящие из тонкого проката попос 1 тошшной 0,3-О,5 мм и сплошного однородного слоя 11. 46 На торцах изготовляемого руаонирован ого изделия 14 устанавливают охлаждаемые прижимнь1е пластины 15, которые служат для удержания расплава 9. В процессе изготовления изделия в зоне заливки жидкого металла поверхности полос полотнища 1 охлаждают воздухом, подаваемым устройством 16 или прижимными водоохлаждающими медными ппас- шнами (не показаны). Предлагаемый способ позволяет изготовить многослойную трубу конечной длины в следующих вариантах: из полос-, собранных встык продольными кромками без их соединения или соединенных сварочными прихватками, в этом случае на стыках продольных кромок полосы в зоне расплавленного металла 9 устанавливают прижимные пластины (не показаны), которые исключают вытекание рдсплава 9 между стыками полос; из предварительно гофрированных полос полотнища 1, с последующей заливкой расплавленного металла между гофрированными поверхностями по- лос, отвердения расчетного слоя 11 расплава и образования гофрированных биметаллических смежных слоев 13 (фиг. 3); с монолитной многослойной стенкой любой толщины. В этом случае в зоне нагрева обе поверхности полосы 1 обрабатыва- ют жидким флюсом, что обеспечивает прочное неразъемное соединение 12 за счет диффузионной сварки в местах соприкосновения жидкого металла с твердой фазой двух поверхностей полотЕшща 1, обработанных жидким флюсом (фиг. 4). Заливку жидкого металла между обработанными поверхностями попос производят в защитной флюсовой среде. Отвердевший слой 11 образует плавнъ1й кпиновидный переход и начале намотки и в конце намотки полосы (фиг. 5). Концъ полос в neptiOM и поспеднем витках рулонированного изделия 14, приваривают к смежным споям продольными- щвами. Скорость намотки полосы равна скорости кристаллизации слоя 11. Предлагаемый способ изготовлении многослойных труб прост в осуществлении и не требует специального оборудования, позволяет изготовить многослойное трубчатое изделие конечной длины с высокой степенью точности прилегания смежных поверхностей биметаллических слоев по спирали и образующей, что уменьшает относительные перемещения смежных слоев и воздействие изгионых напряжений в радиальных сечениях, позволяет более pan-

номерно распределить эти напряжения по всей длине трубы, а также препятствует проникновению влаги и твердых частиц между опоями в процессе хранения и транспортировки изделия} дает возможность из- готовить рупонированное изделие с гофрированными слоями любой расчетной толщины, что повышает прочностные качества, сопротивляемость изгибным напряжениям и уменьшает относительные перемещения смежных слоев} позволяет изготовить многослойную трубу конечной длины, без сварочных швов, благодаря созданию между тонкими (О,3-0,5 мм) слоями полос полотнища однородного отвердевшего слоя (пюбой расчетной тогацины, превышающей в несколько раз толщину полос), как по спирали, так и по образующей, который является основным конструктивным слоем ,в изготовленном рулонированном изделии.

Применение предлагаемого способа повышает надежность, прочностные качества и долговечность изготовленных многослойных изделий при их эксплуатации.

Формула изобретения

Способ изготовления многослойных тру при котором на одну из поверхностей ме- талдической полосы наносят противоадге-

зийный состав, наматывают полосу по спирали До образования рулонированного трубчатого изделия и в процессе HaivioTки между смежными поверхностями полос в начале образования витка вводят промежуточный материал в расплавленном состоянии, а к наружной поверхности витков прикладывают усилия, необходимые дпя образования промежуточного слоя расчетной толщины, отличающи йся тем, что, с целью повышения надежности, прочности и долговечности многослойных ,труб, вторую поверхность металлической полосы нагревают ТВЧ до 115О-1200 С, а затем обрабатывают ее жидким флюсом.

Источники информации, принятые во внимание при экспертизе

Н. 232924, кл. В 21 С 37/12, 1963,

кл. В 21 D 51/24, 10.11.78 (прототип).

11

у

w$

12

п

I

/ и сриг.2 L

Авторы

Даты

1981-01-15—Публикация

1978-11-15—Подача