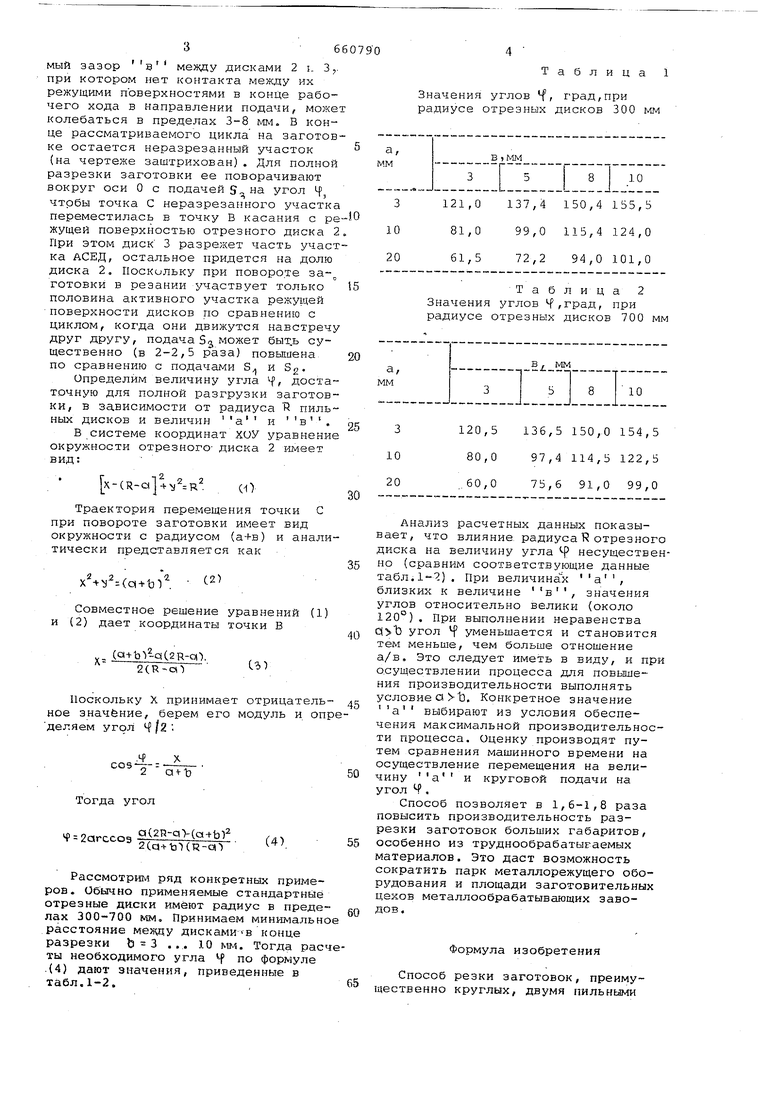

Изобретение относится к области станкостроения, в частности к способам резки заготовок. Известны способы резки заготово преимущественно круглых, двумя пил ными дисками, вращающимися в проти воположных направлениях и расположенных в одной плоскости оппозитно относительно заготовки. Заготовку надрезают таким образом, что один диск пересекает ее ось, в другой н доходит до осиШ. Недостатком этих способов является их низкая производительность. С целью повышения производительности заготовку после надрезки поворачивают вокруг ее оси на угол a(2R-a)-(a+bl2 4 2агосо5 гСа- ЪКк-а где R - радиус отрезного диска, в - минимально допустимый зазор меж ду дисками в конце обработки, а величина перемещения диска за ось поворота заготовки.. На чертеже показана принципиальная схема способа разрезки. Заготовку 1 закрепляют в поворот но-зажимном устройстве станка. Отрезные диски 2 и 3 устанавливают с противоположных сторон заготовки под прямым углом к ее оси Диски вращаются в противоположных направлениях со скоростями соответственно ODg. Противоположное направление вращения дисков необходимо для обеспечения прижима заготовки силами резания к опорам зажимного устройства (при одинаковом направлении вращения силы резания будут стремиться повернуть заготовку вокруг своей оси). Прямолинейное перемещение в направлении подачи, осуществляемое соответственно с подачами S и S, сообщают дискам до тех пор, пока режущая поверхность диска 2 пересечет ось заготовки и займет положение, при котором ее переход за ось заготовки составит величину а. Получаемая разница в длине резания между дисками может быть обеспечена различным образом, например подачу З устанавливают больше подачи $2 или отрезной диск 2 начинает резание раньше, чем диск 3, что возможно при использовании дисков разного диаметра. С учетом возможного биения дисков, жесткости и точности оборудования и других технологических условий обработки минимально допусти3

6

мый зазор g между дисками 2 i.

3r при котором нет контакта между их режущими поверхностями в конце рабочего хода в направлении подачи, может колебаться в пределах 3-8 мм. В конце рассматриваемого цикла на заготовке остается неразрезанный участок (на чертеже заштрихован). Для полной разрезки заготовки ее поворачивают вокруг оси О с подачей 5,. на угол 4) чтобы точка С неразрезанного участка переместилась в точку В касания с ре жущей поверхностью отрезного диска 2 При этом диск 3 разрежет часть участка АСЕД, остальное придется на долю диска 2, Поскольку при повороте заготовки в резании участвует только половина активного участка режущей поверхности дисков по сравнению с циклом, когда они движутся навстречу друг другу, подача S.J может быт.ь существенно (в 2-2,5 раза) повышена

по сравнению с подачами S и Sg.

Определим величину угла f, достаточную для полной разгрузки заготовки, в за.висимости от радиуса R пильных

В системе координат ХОУ уравнение окружности отрезного- диска 2 имеет вид:

,2 ..

x-(.

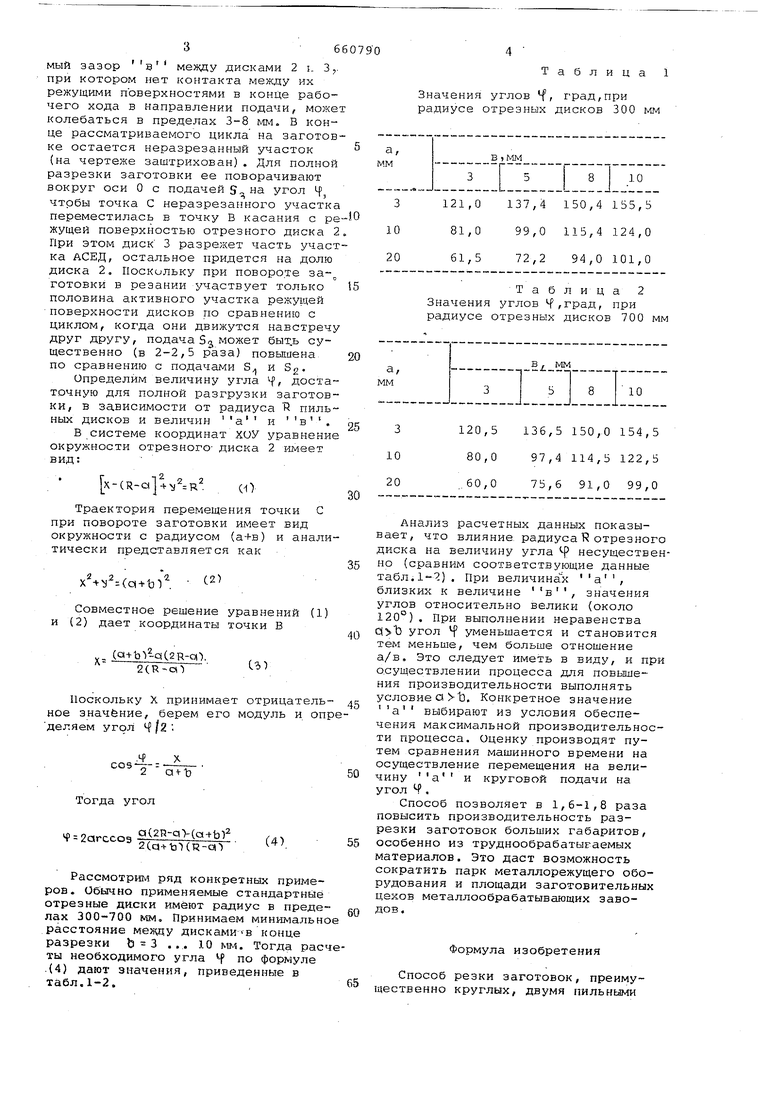

(О Траектория перемещения точки при повороте заготовки имеет вид окружности с радиусом (а+в) и ан тически представляется как (c(-i-f). Совместное решение уравнений (2) дает координаты точки В - ((2Н-01 2(R-a) Поскольку X принимает отрицат нее значение, берем его модуль и деляем угол Ц /2 . Тогда угол f 2arcco9f. - Haifa. (R-Q Рассмотрим ряд конкретных прим ров. Обычно применяемые стандартн отрезные даски имеют радиус в пре лах 300-700 мм. Принимаем минимал .расстояние мекдау дисками в конце разрезки ... 10 мм. Тогда ты необходимого угла f по форму .(4) дают значения, приведенные в табл.1-2.,

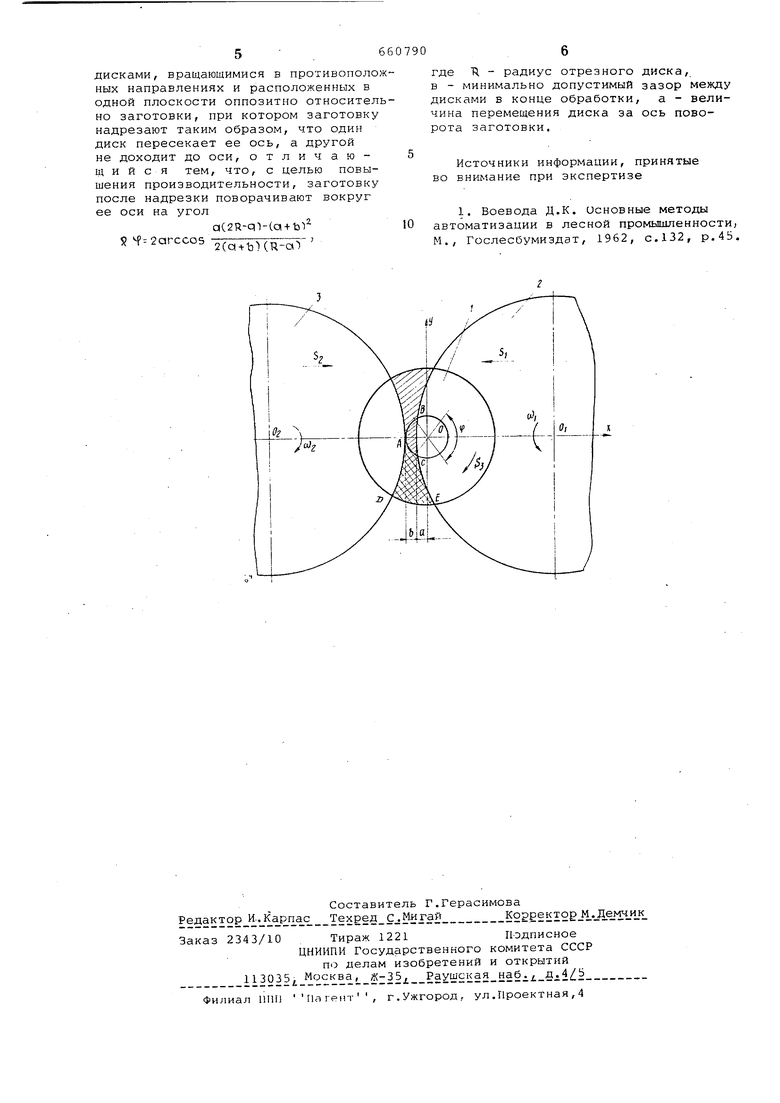

Таблица 1

Значения углов f, град,при радиусе отрезных дисков 300 мм

Таблица 2 Значения углов , при радиусе отрезных дисков 700 мм Анализ расчетных данных показывает, что влияние радиусаR отрезного диска на величину угла Р несущественно (сравним соответствующие данные табл.1-2). При величина х а, близких к величине в, значения углов относительно велики (около 120°). При выполнении неравенства угол f уменьшается и становится тем меньше, чем больше отношение а/в. Это следует иметь в виду, и при о.существлении процесса для повышения производительности выполнять условие а -1э. Конкретное значение а выбирают из условия обеспечения максимальной производительности процесса. Оценку производят путем сравнения машинного времени на осуществление перемещения на величину а и круговой подачи на угол Ч. Способ позволяет в 1,6-1,8 раза повысить производительность разрезки заготовок больших габаритов, особенно из труднообрабатыгаемых материалов. Это даст возможность сократить парк металлорежущего оборудования и площади заготовительных цехов металлообрабатывающих заводов. Формула изобретения Способ резки заготовок, преимущественно круглых, двумя пильными дисками, вращающимися в противополож ных направлениях и расположенных в одной плоскости оппозитно относитель но заготовки, при котором заготовку надрезают таким образом, что один диск пересекает ее ось, а другой не доходит до оси, отличающийся тем, что, с целью повышения производительности, заготовку после надрезки поворачивают вокруг ее оси на угол aC2R-q1-(a + br Я -2агссо5 2(а- ЪКи-а| где R - радиус отрезного диска, в - минимально допустимый зазор между дисками в конце обработки, а - величина перемещения диска за ось поворота заготовки. Источники информации, принятые во внимание при экспертизе 1. Воевода Д.К. Основные методы автоматизации в лесной промышленности, М., Гослесбумиздат, 1962, с.132, р,45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки труб | 1981 |

|

SU1004027A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Отрезной станок с изменяемым углом отрезки | 1980 |

|

SU963739A2 |

| СПОСОБ ПОПЕРЕЧНОЙ РАСПИЛОВКИ ЗАГОТОВОК И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057639C1 |

| Отрезной станок | 1976 |

|

SU685450A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 1988 |

|

RU2010688C1 |

| Устройство для разрезания плиток | 1978 |

|

SU937160A1 |

| Устройство для резки труб | 1986 |

|

SU1349903A1 |

| Устройство для резки цилиндрических заготовок | 1981 |

|

SU1031653A1 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ ОТ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2049595C1 |

Авторы

Даты

1979-05-05—Публикация

1976-12-22—Подача