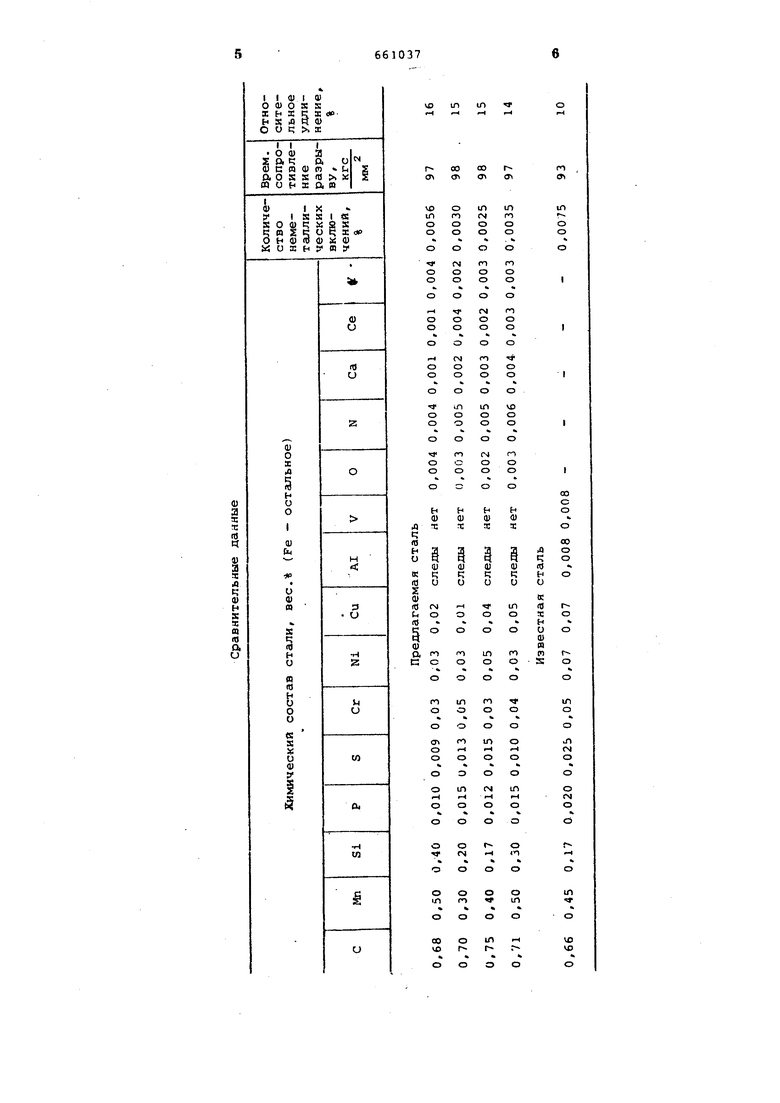

3 Ь,010-0,015, азот 0,0029-0,0075, кис лород 0,0023-0,0080. Отношение суммы содержаний кальци иттрия и редкоземельных металлов цериевой подгруппы к сумме содержаний серы и фосфора в предлагаемой стали Должно составлять - 0,84, а i сумме содержаний кислорода и азота 0,12-2,46. После присадок малых добавок каль ция и редкоземельных металлов церневой подгруппы деформация металла про текает без образования пороков при прокатке. Высокопрочные и тугоплавкие продукты раскисления кальциевых сплавов и редкоземельных металлов обладают повышенной межфазной энергией Нс гра нице соприкосновения с расплавленной сталью. Это приводит к тому, что неметаллические включения приобретают округлую форму, при которой они не являются концентраторами напряжений. Более высокие значения межфазной энергии на поверхности соприкоснове7ния с жилкой сталью облегчгиот всплывание включений и асиммиляцию их шлаковой фазой. Пример. Для получения стали предлагаемого состава проводились плавки в мартеновской печи. Раскисление стали марганцем и кремнием осуществляли вне печи. Стгшь разливали через стакан с диаметром отверстия 60 мм в утииренные сверху изложницы с прибыльными надставками. Во время наполнения изложницы производили микролегирование стали кальцием,редкЬземельными металлами цериевой подгруппы и иттрием. Количество вводимых элементов составляло, кг/т: кальция 0,2; РЭМ цериевой подгруппы с иттрием0,05. Прокатку металла в обжимном, сортопрокатном цехах и на сталепрокатном заводе производили по существующей технологии для углеродистой стали типа 7ОК (класса ВК). Химический состав и механические свойства сталей .опытных плавок приведены в таблице.

(U

3

a:

л R

(U H

s

s m

lO

Предлагаемая сталь обладает 6o.net; чистой по сравнению с известной поBepxKOCibra (без плен, рванин, трещин расслоений, пузырей, шлаковых включений) . Микроструктура катанки однородна. Общая глубина обеэуглероженного слоя (феррит- -переходная, зона) колеблется по средним данным проб всех плавок в пределах 0,09-1,48%. Проволока, изготовленная из этой стали, не имела трещин, пор и разрывов при волочении. Разброс свойств в одном мотке проволоки не превышал ± 3 кгс/мм.

При выплавке стали фиксируется экономия ферросплавов и легирующихf элементов в количестве 4-6 кг/т против известной стали, а также экономия стали по сквозному расходному коэффициенту в количестве 2.1-23 кг/т

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, медь, кашьций, железо, отличающаяся тем.

что, с цеглью повышения чистоты по nметаллическим включениям и однородности структуры, она дополнительно содержит кальций и садин или более компонентов, выбранных из группы, сдержащей редкоземельные металлы цериевой подгруппы и иттрий, при следующем соотношении компонентов, вес.%:

0,68 -0,75

Углерод 0,10 -0,40

Кремний 0,20 -0,70

Марганец

Хром 0,029-0,050 0,0i -0,05

Медь 0,001-0,01

Кальций

Один или более

компонентов, выбранных из группы:

редкоземельные металлы цериевой

подгруппы и

0,001-0,006

иттрий Остальное

Железо

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 423872, кл. С 22 С 38/46, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления высококачественной конструкционной стали | 1976 |

|

SU621743A1 |

| Способ раскисления марганцовистой низколегированной свариваемой стали | 1975 |

|

SU551376A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ раскисления малоуглеродистой стали | 1977 |

|

SU730825A1 |

| Способ раскисления углеродистой стали | 1976 |

|

SU564339A1 |

| Сталь | 1982 |

|

SU1049560A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| Способ получения углеродистой качественной конструкционной стали пониженной прокаливаемости | 1977 |

|

SU643540A1 |

| Сталь | 1983 |

|

SU1109467A1 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2364652C1 |

Авторы

Даты

1979-05-05—Публикация

1976-03-29—Подача