Изобретение огносится к металлургии стали, а именно к нержавеющим кромоникелевым сталям аусгенигного класса, применяемым, в зсимической, нефтекимнческой, .медицинской, а также других обпас- тях народного хоаяйсгва,

Известны нержавеющие стали, которые применяются как корроэионностойкие конструкционные материалы в растворах серной кисяоты Г1 «

Однако эти стали имеют высокое содержание дефицитных легирующих элементов (никель, хром, молибден и др.).- Стали характеризуются высокой коррозионной стойкостью против обшей коррозии, однако оборудование, изготовленное их этик , часто выходит из строя из-за развития локальных видов коррозии (МКК, питтинг, язвенная коррозия и др,), Высок уровень брака плавок по рванинам, трещинам и расслоениям в слябах.и листе по причине пониженной горячей пластичности при прокатном переделе.

Наиболее близкой к изобретению явля- ется сталь, содержащая, вес.%: углерод до 0,06; марганец 0,1-0,8; крем НИИ 2,0-4,0; хром .16,0-20,0; никель 18,0-22,0; медь 2,0-3,0; молибден 2,0-3,5; ниобий 0,1-О,6; цирконий 0,1О,3; палладий до О,1; калышй 0,010,20; -азот до 0,1; сера до 0,020; фосфор, до 0,020 и железо остальное. При оптимальном содержании дефицитных легирующих элементов стать характеризуется высоким уровнем коррозионной стойкости 2 ,

Однако известная сталь характеризует ся пониженной горячей пластичностью и в некоторых случаях подвергается локальным видам коррозии (МКК, питтин)

Цель изобре.гения - повышение горячей пластичности стали и стойкости про тив обшей межкристаллитной и питгинговой коррозии.

Поставленная иель достигается тем, что сталь, содержащая углерод, марганец кремний, xpoMf никель, медь, молибден, ниобпй, кальций и железо, .дополнител.ьно содержит магний и редкоземельные металлы при следующем соотношении компонентов, мае, %:

Углерод0,01-0,03

Марганец0,1-0,5

Кремний1,5-3,5

Хром16,0-20,0

Никель18,0-22,0

Медь1, 5-3 ,0

Молибден1,5-3,5

Ниобий0,1 0,4

КальцийOf.001-0,1

Магний0,ОО1-О,1

Редкоземел ьные

металлы0,,02

ЖелезоОстальное

Сталь может содержать примеси, мас.%: сера до 0,02 и фосфор до 0,02.

Пример; Опытные стали выплавляли в 1 бО-килограммовой открытой индукционной печи с фракционной раз .ливкой по 32-37 кг. Комплексный раскисли тел ь Са-Мо-- Si (РЗМ) вводили при разливке на дно изложницы в количестве 0,4% от веса жидкой . При вводе 2 лигатуры в таком количестве остаточное содержание, в стали РЗМ находится в пределах 0,02-0,002%.

Ввод РЗМ в жидкий металл посредством комплексного раскислителя кальцийQ кремний магний-РЗМ обеспечивает увеличение усвояемости РЗМ сталью, создает благоприятные условия для удаления иэ стали неметаллических включений и вредных примесей. Повыщение горячей плас5 тичности и коррозионной стойкости под действием РЗМ вызвано изменением структурного состояния стали (образованием более однородного и мелкозернистого аустенита), изменением формы и содержания неметаллических включений, очищением межграничной зоны от вредных примесей и образованием разобщенных мелких карбидов вместо крупных карбидов дендритного типа.

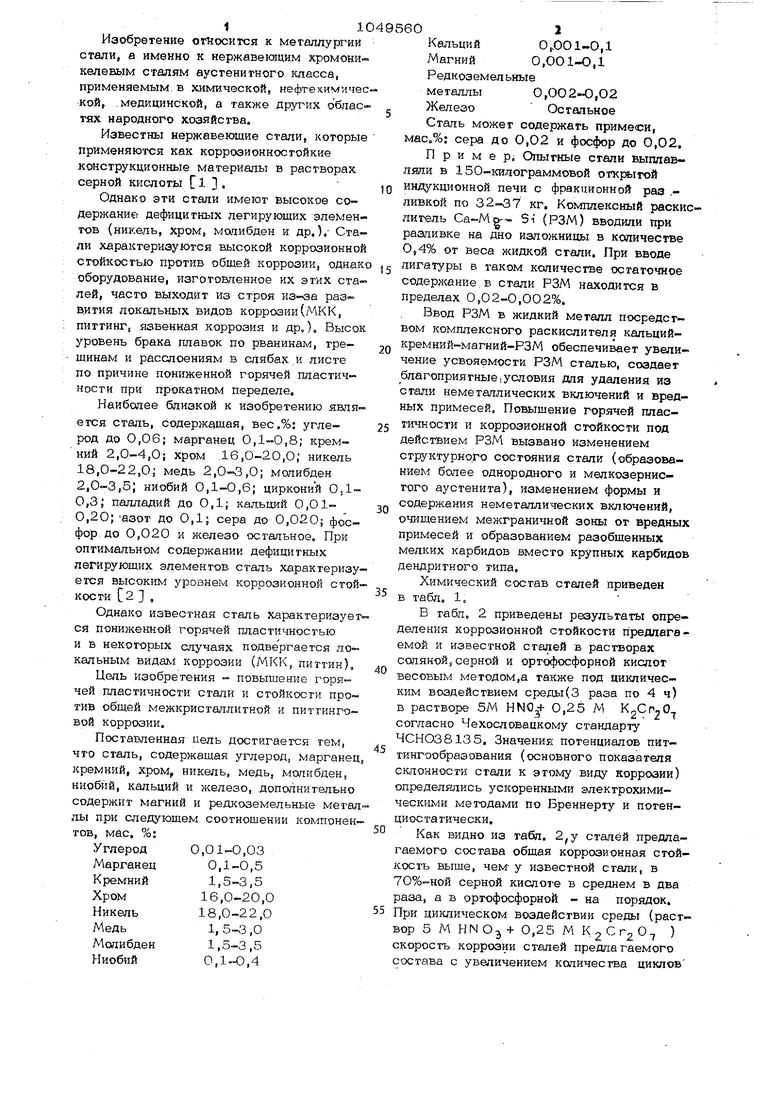

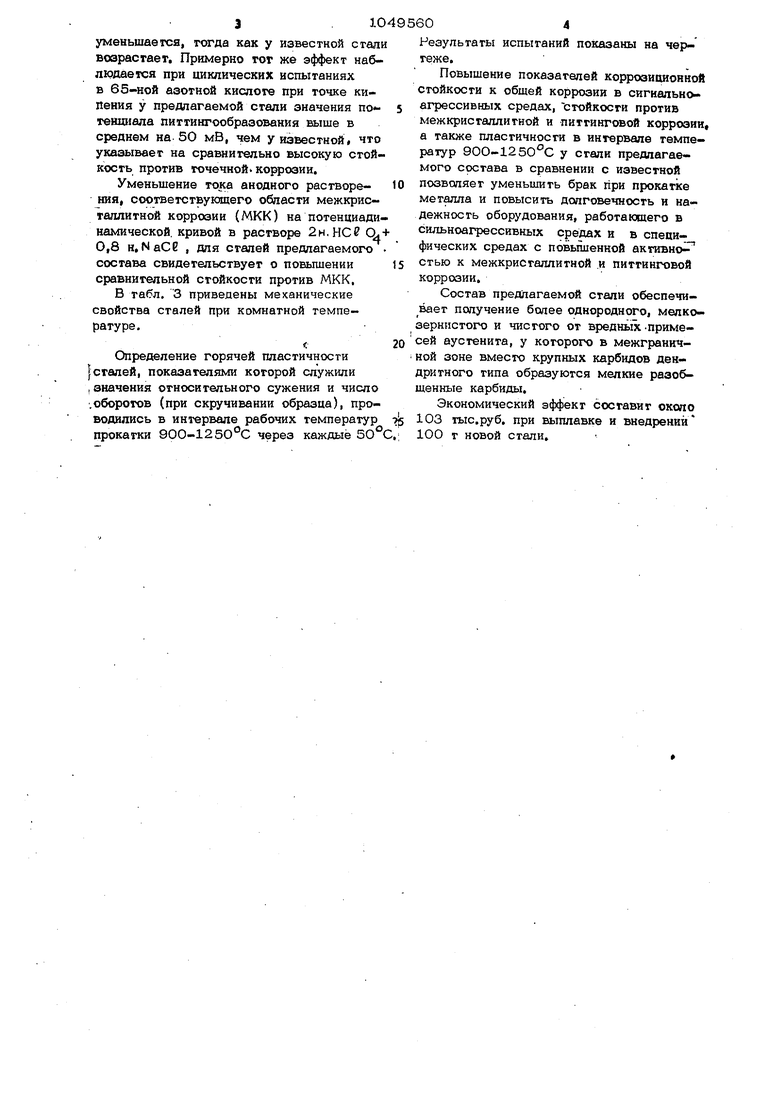

Химический состав сталей приведен в табл. 1«

В табл. 2 приведены результаты определения коррозионной стойкости предлагаемой и известной сталей в растворах соляной,серной и ортофосфорной кислот весовым метод ом,а также под циклическим воздействием среды(3 раза по 4 ч) в растворе 5М HNO,+ 0,25 М К2Сп20 согласно Чехословацкому стандарту ЧСНО38135. Значения потенциалов питтингообразования (основного показателя склонности стали к этому виду коррозии) определялись ускоренными электрохимическими методами по Бреннерту и потенциосгатически.

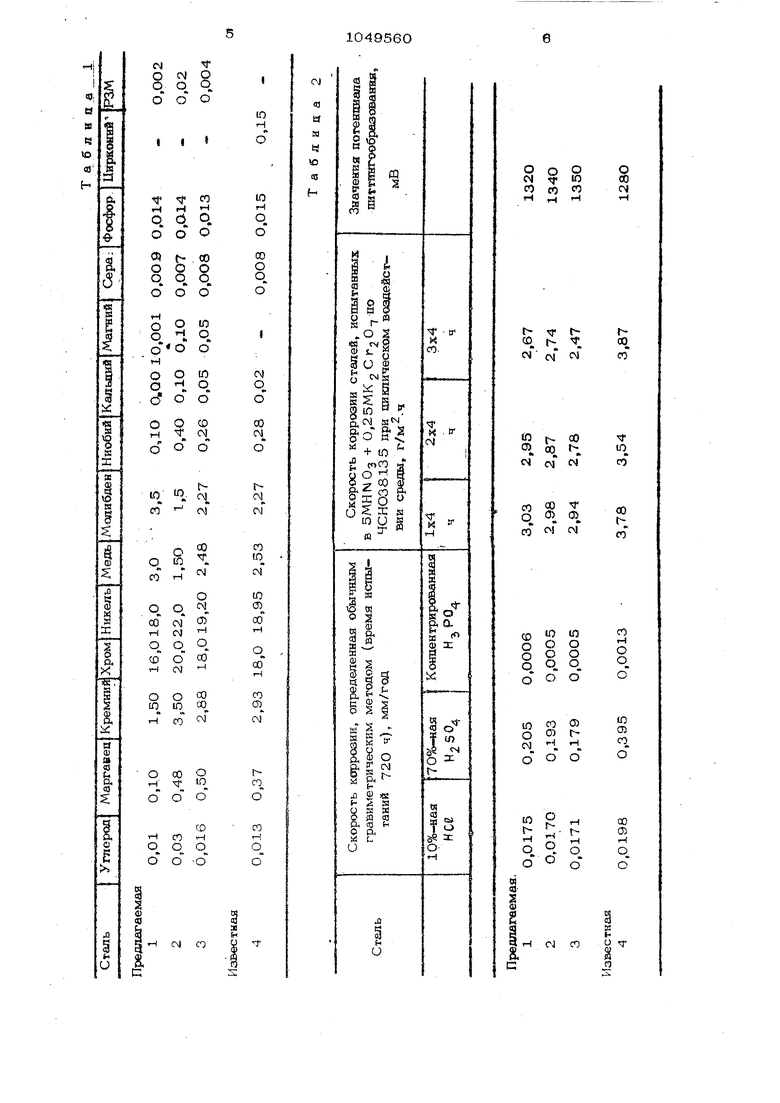

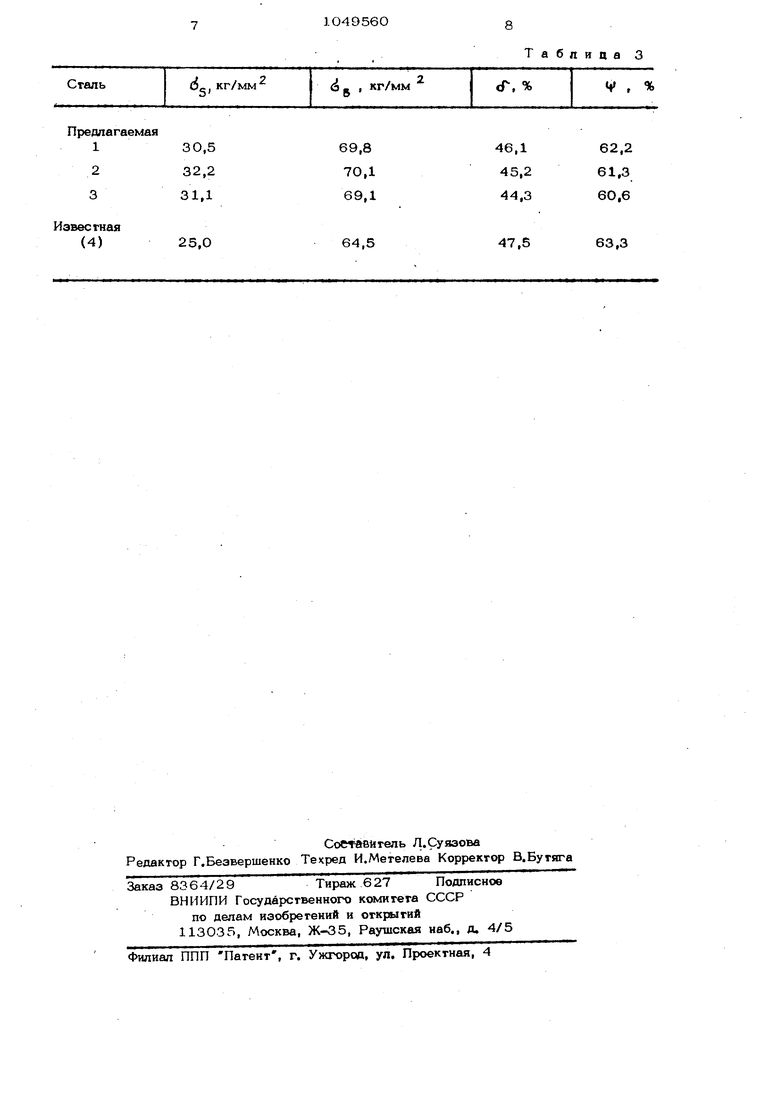

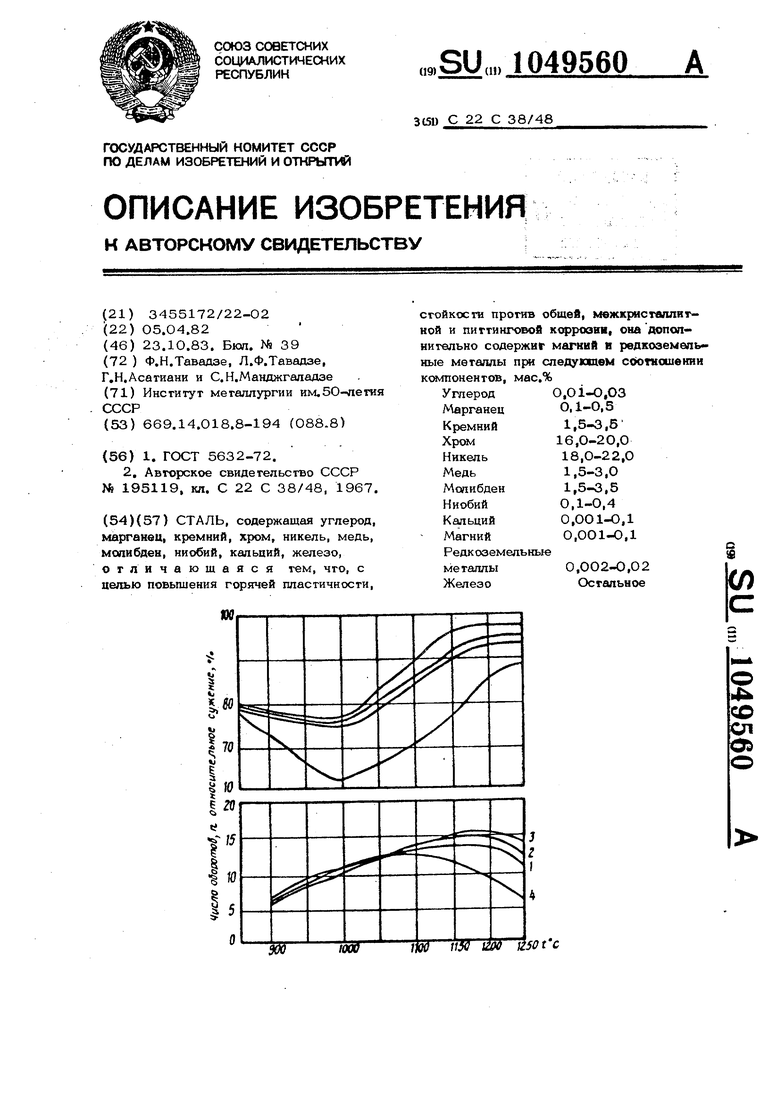

Как видно из табя. 2,у сталей предлагаемого с хзтава общая коррозионная стойкость выше, чем у известной стали, в 70%-ной серной кислоте в среднем в два раза, а в ортофосфорной - на порядок. 5 При циклическом воздействии среды (раствор 5 М HN О + 0,25 М K 2 С г О ) скорость коррозии сталей предлагаемого состава с увеличением количества циклов уменьшается, тогда как у известной стали возрастает. Примерно тот же эффект наблюдается при циклических испытаниях в 65-ной азотной кислоте при точке киПения у предаагаемой стали значения потештала питтингообрааования выше в среднем на 50 мВ, чем у известной, что указывает на сравнительно высокую стойкость против точечной.коррозии. Уменьшение тока анодного растворения, соответствующего области межкристаллитной коррозии (МКК) на потенциадинамической. кривой в растворе 2и, НС СХ 0,8 н.NaCC , для сталей предлагаемого состава свидетельствует о повышении сравнительной стойкости против МКК. В табл. 3 приведены механические свойства сталей при комнатной температуре, Определение горячей пластичности I сталей, показателями которой служили .значения относительного сужения и число .оборотов (при скручивании образца), проводились в интервале рабочих температур прокатки 900-12 50°С через каждые 5О° 10 04 Результаты испытаний показаны на чертеже. Повышение показателей коррозиционной стойкости к обшей коррозии в сигиальноагрессивных средах, стойкости против меж кристалл итной и питтинговой коррозии, а также пластичности в интервале температур 90О-1250С у стали предлагаемого состава в сравнении с известной позволяет уменьшить брак при прокатке металла и повысить долговечность и надежность оборудования, работающего в сильноагрессивкых средах и в специфических средах с повьпиенной активностью к межкристаллитной .и питтинговой коррозии. Состав предлагаемой стали обеспечивает получение более однородного, мелкозернистого и чистого от вредных -примесей аустенита, у которого в межграннчной зоне вместо крупных карбидов дендритного типа образуются мелкие разобшенные карбиды. Экономический эффект составит около 103 тыс.руб. при выплавке и внедрении 1ОО т новой стали.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| СТАЛЬ | 1992 |

|

RU2013462C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2016 |

|

RU2613805C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель, медь, молибден, ниобий, кальций, железо, отличающаяся тем, что, с целью повышения горячей пластичности. стойкости против общей, межкристеплитной и пигтинговой корроэнн, она дополнительно содержиг магний я редкоземел ные металлы при следующем сОотношенин компонентов, мас.% O,Oi-O,O3 Углерод 0,1-0,5 Д арганец 1,5-3,5 Кремний Хром 16,0-20,0 18,0-22,0 Никель 1,5-3,0 Медь 1,5-3,5 Молибден 0,1-0,4 Ниобий 0,001-0,1 Кальций 0,001-0,1 Магний Редкоземельные 0,002-0,02 металлы (Л Остальное Железо 4; (UD СЛ Од

Предлагаемая

130,5

69,8

2 3

32,2 31,1

звестная (4)

25,0

64,5

62,2 70,1 61,3 69,1 60,6

63,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-23—Публикация

1982-04-05—Подача