1

Изобретение относится к области теплоэнергетики и может быть использовано как при создании новых конструкций высокотемпературных паровых турбин, так и при модернизации уже эксплуатирующихся.

Известны конструкции корпусов паровых турбин, содержащие теплоизолированные верхнюю и нижнюю половины с фланцами, снабженными коробами для подачи греющего пара, подключенными к обнизкам, выполненным во фланцах. К коробам через систему трубопроводов подключен источник греющего пара 1.

К недостаткам такого устройства следует отнести необходимость наличия постороннего источника греющего пара, невозможность интенсификации обогрева фланцев и щпилек из-за низкого предельно допустимого давления греющего пара, определяемого из условия прочности коробов, что, в свою очередь, приводит к удлинению пусков и дополнительным потерям, перегрев первых (по ходу пара) шпилек по отнощению к фланцу и возможность пропаривания из-за этого разъема корпуса турбины.

Известен корпус паровой турбины, содержащий теплоизолированные верхнюю и нижнюю половины с фланцами., имеющими обнизку в полости разъема, камеру регулирующей ступени и соединенные с ней через запорную арматуру пароподводящие и отводящие трубопроводы системы обогрева фланцев 2.

Обогрев фланцев и шпилек производится паром, отбираемым из регулирующей ступени цилиндра высокого давления. Пар, подаваемый из камеры регулирующей ступени, имеющийдо подачи в систему обогрева достаточно низкую температуру, дополнительно охлаждался в длинных трубопроводах, коллекторах и т. д. Следовательно, и эта система обогрева корпуса паровой турбины малоэффективна и- не позволяет сократить время предпускового прогрева корпуса.

Целью настоящего изобретения является улучшение маневренности турбины и повышение надежности работы корпуса.

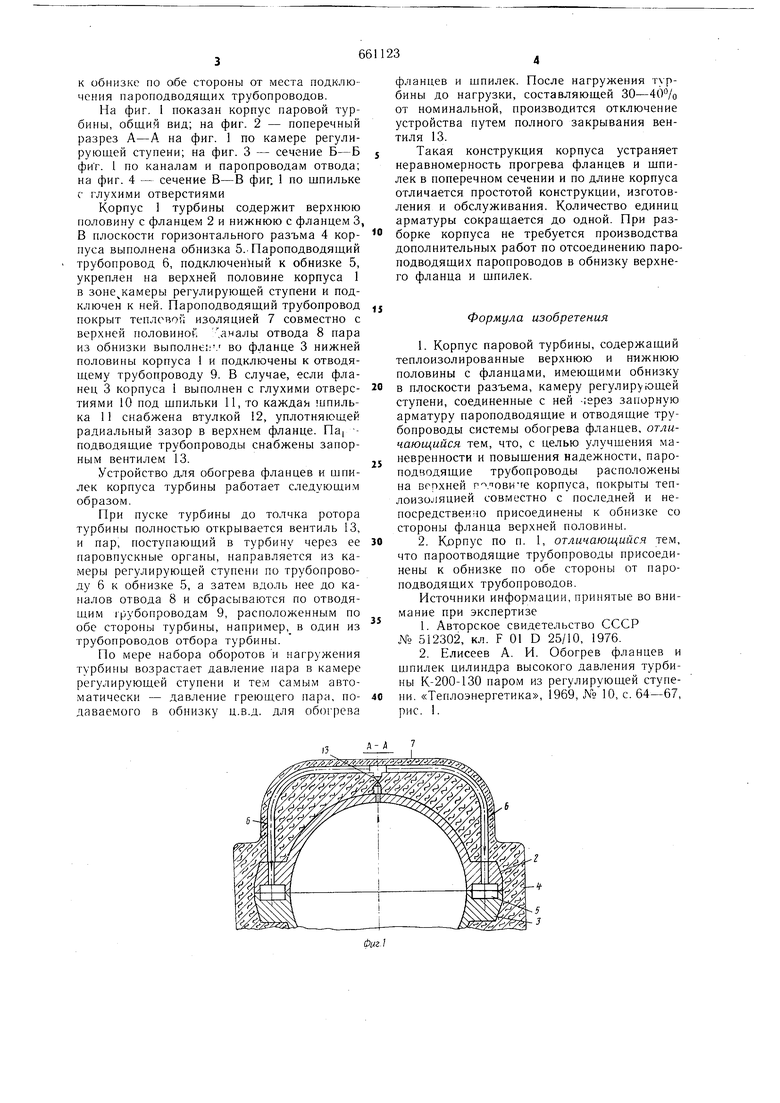

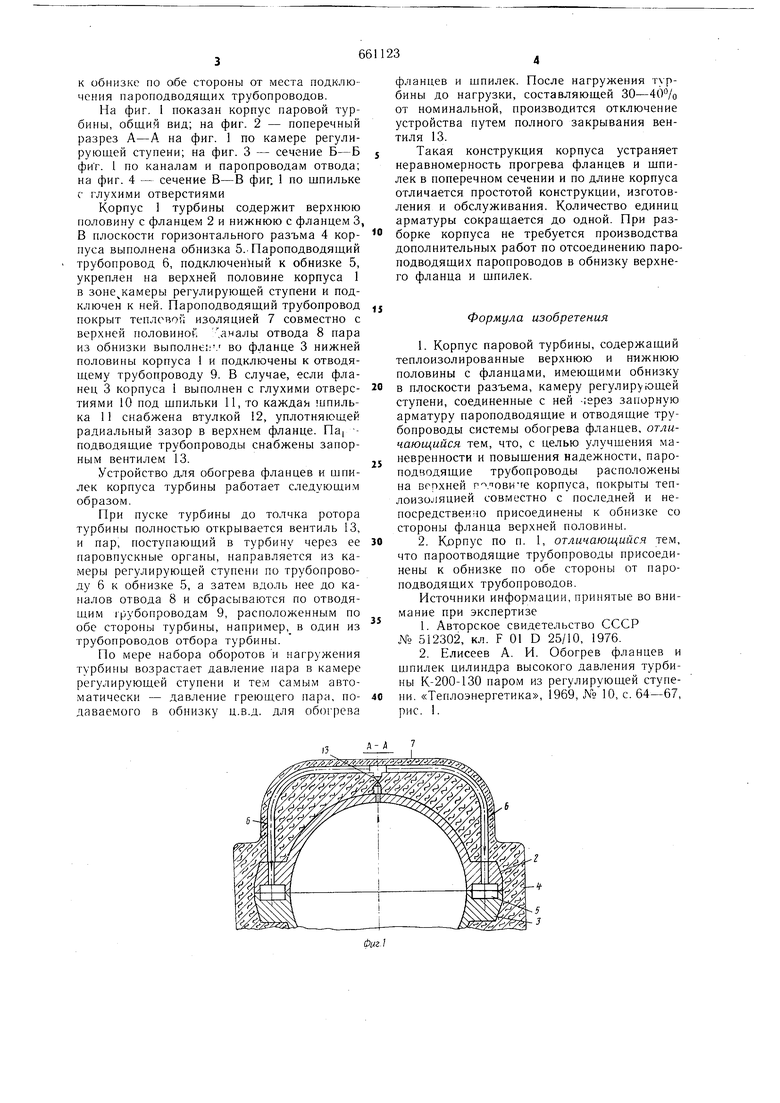

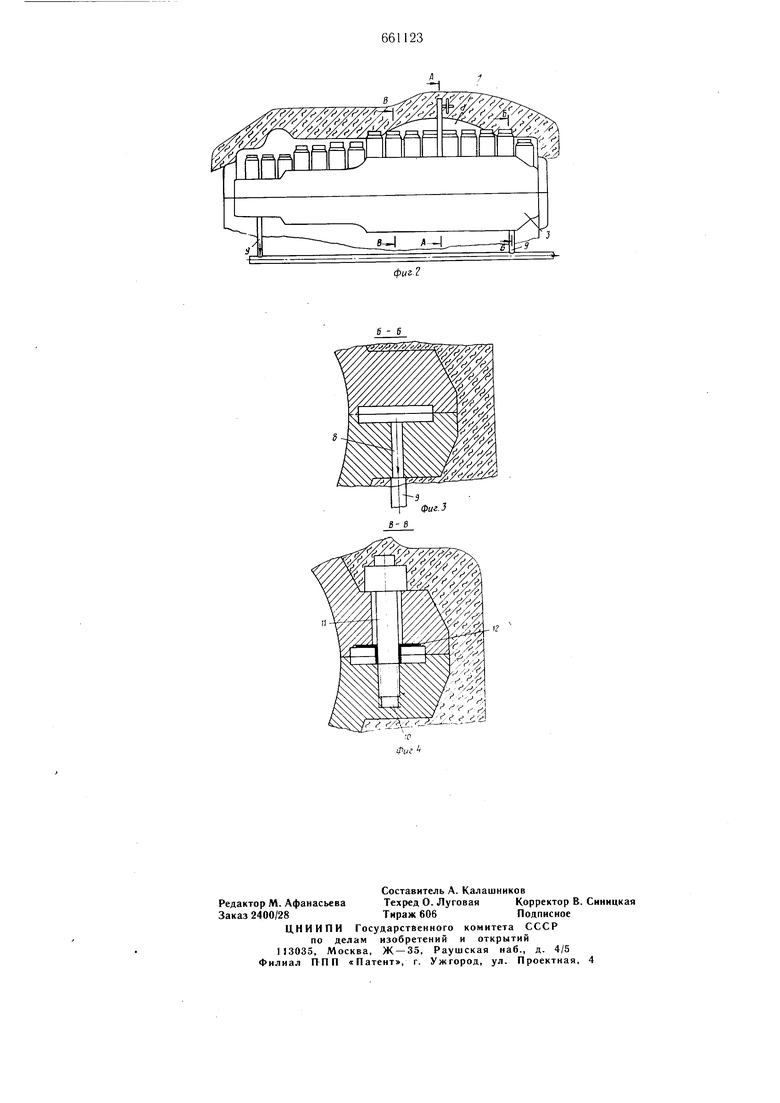

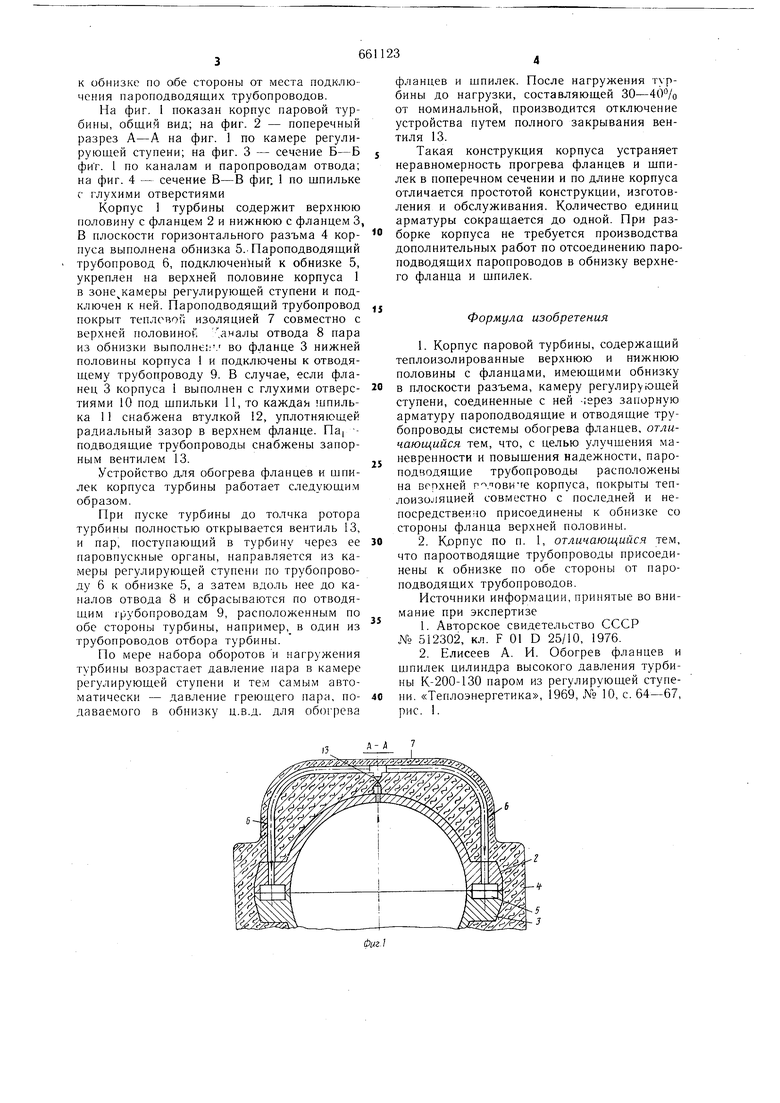

Для достижения указанной цели паропроводящие трубопроводы расположены на верхней половине корпуса, покрыты теплоизоляцией совместно с последней и непосредственно присоединены к обнизке со стороны фланца верхней половины, при этом пароотводящие трубопроводы присоединены К обнизке по обе стороны от места подключения пароподводящих трубопроводов. На фиг. 1 показан корпус паровой турбины, общий вид; на фиг. 2 - поперечный разрез А-А на фиг. 1 по камере регулирующей ступени; на фиг. 3 - сечение Б-Б фиг. 1 по каналам и паропроводам отвода; на фиг. 4 - сечение В-В фиг, 1 по шпильке с глухими отверстиями Корпус 1 турбины содержит верхнюю половину с фланцем 2 и нижнюю с фланцем 3, В плоскости горизонтального разъма 4 корпуса выполнена обнизка б.Пароподводящий трубопровод 6, подключен 1ый к обнизке 5, укреплен на верхней половине корпуса 1 в зоне камеры регулирующей ступени и подключен к ней. Пароподводящий трубопровод покрыт тепловой изоляцией 7 совместно с верхней половиной .аналы отвода 8 пара из обнизки выполнен-. во фланце 3 нижней половины корпуса и подключены к отводящему трубопроводу 9. В случае, если фланец 3 корпуса 1 выполнен с глухими отверстиями 10 под щпильки 11, то каждая шпилька 11 снабжена втулкой 12, уплотняющей радиальный зазор в верхнем фланце. Па, подводящие трубопроводы снабжены запорным вентилем 13. Устройство для обогрева фланцев и шпилек корпуса турбины работает следующим образом. При пуске турбины до толчка ротора турбины полностью открывается вентиль 13, и пар, поступающий в турбину через ее паровпускные органы, направляется из камеры регулирующей ступени по трубопроводу 6 к обнизке 5, а затем вдоль нее до каналов отвода 8 и сбрасываются по отводящим грубопроводам 9, расположенным по обе стороны турбины, например, в один из трубопроводов отбора турбины. По мере набора оборотов и нагружения турбины возрастает давление пара в камере регулирующей ступени и тем самым автоматически - давление греющего пара, подаваемого в обнизку ц.в.д. для обогрева фланцев и шпилек. После нагружения турбины до нагрузки, составляющей 30-40% от номинальной, производится отключение устройства путем полного закрывания вентиля 13. Такая конструкция корпуса устраняет неравномерность прогрева фланцев и шпилек в поперечном сечении и по длине корпуса отличается простотой конструкции, изготовления и обслуживания. Количество единиц арматуры сокращается до одной. При разборке корпуса не требуется производства дополнительных работ по отсоединению пароподводящих паропроводов в обнизку верхнего фланца и шпилек. Формула изобретения . Корпус паровой турбины, содержащий теплоизолированные верхнюю и нижнюю половины с фланцами, имеющими обнизку в плоскости разъема, камеру регулирующей ступени, соединенные с ней -герез запорную арматуру пароподводящие и отводящие трубопроводы системы обогрева фланцев, отличающийся тем, что, с целью улучшения маневренности и повышения надежности, пароподводящие трубопроводы расположены на верхней г.овите корпуса, покрыты теплоизоляцией совместно с последней и непосредствен;1О присоединены к обнизке со стороны фланца верхней половины. 2. Корпус по н. 1, отличающийся тем, что пароотводящие трубопроводы присоединены к обнизке по обе стороны от пароподводящих трубопроводов. Источники информации, принятые во вни.мание при экспертизе 1.Авторское свидетельство СССР № 512302, кл. F 01 D 25/10, 1976. 2.Елисеев А. И. Обогрев фланцев и щпилек цилиндра высокого давления турбины К-200-130 паром из регулирующей ступени. «Теплоэнергетика, 1969, № 10, с. 64-67, рис. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Корпус паровой турбины | 1982 |

|

SU1108224A1 |

| Обогреваемое фланцевое соединениеКОРпуСА ТуРбиНы | 1976 |

|

SU808669A1 |

| Система обогрева фланцев и шпилек корпуса паровой турбины | 1978 |

|

SU708064A2 |

| Устройство для обогрева фланцевых соединений турбины | 1975 |

|

SU560993A1 |

| Система обогрева фланцев корпуса паровой турбины | 1977 |

|

SU735810A1 |

| УСТРОЙСТВО для ОБОГРЕВА ФЛАНЦЕВ И ШПИЛЕК КОРПУСА ПАРОВОЙ ТУРБИНЫ | 1970 |

|

SU273213A1 |

| Система обогрева фланцевых соединений влажнопаровых турбин | 1977 |

|

SU626231A1 |

| Корпус паровой турбины | 1980 |

|

SU878974A1 |

| Система обогрева фланцевого соединения корпуса турбины | 1986 |

|

SU1404661A2 |

| СИСТЕМА ОБОГРЕВА ФЛАНЦЕВЫХ СОЕДИНЕНИЙ ЦИЛИНДРОВ ПАРОВЫХ ТУРБИН | 1969 |

|

SU254526A1 |

Авторы

Даты

1979-05-05—Публикация

1976-12-01—Подача