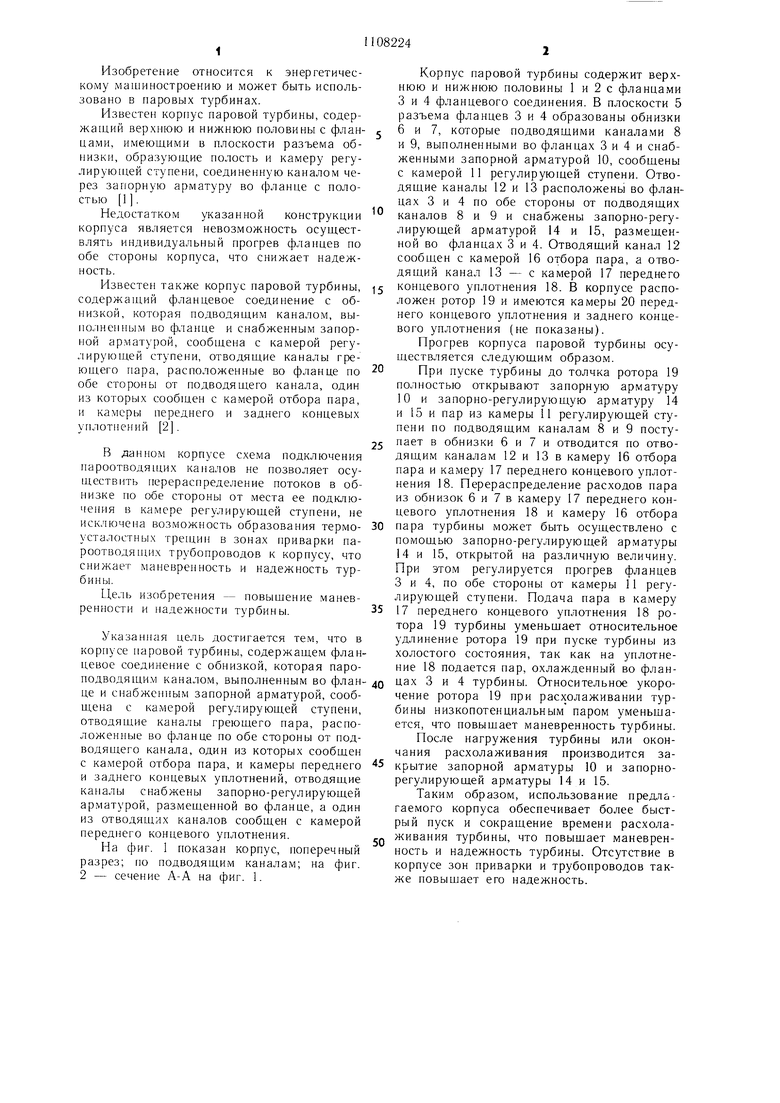

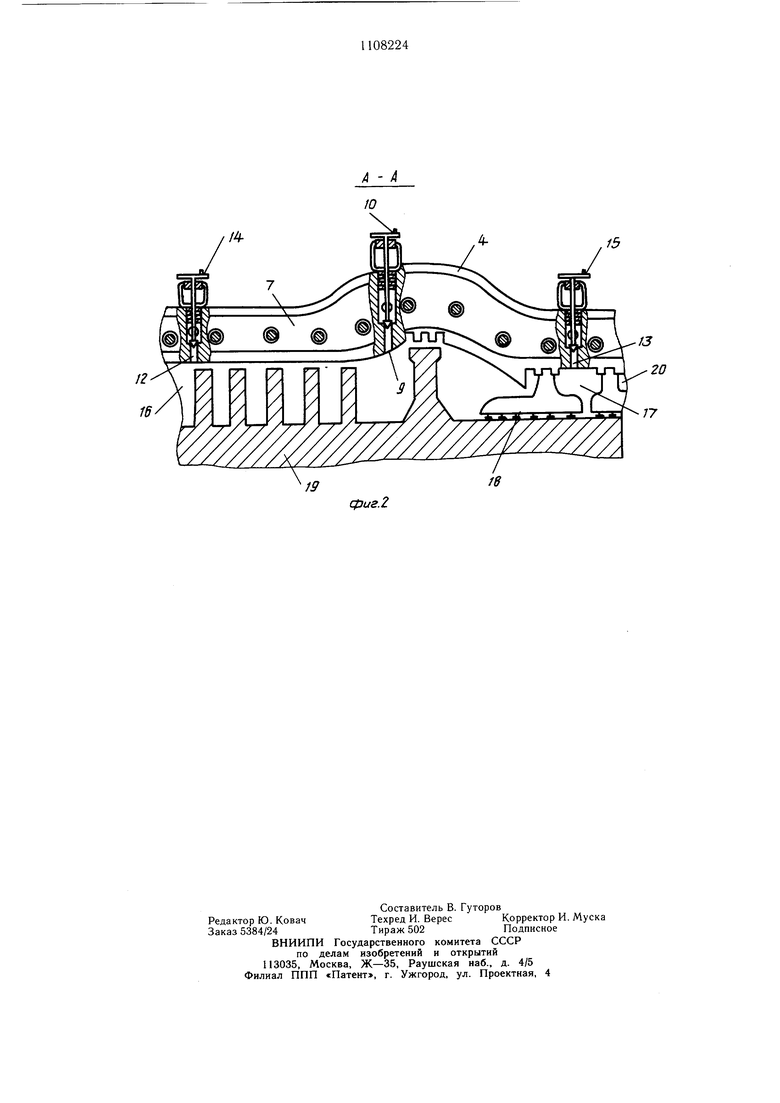

Изобретение относится к энергетическому машиностроению и может быть использовано в паровых турбинах. Известен корпус паровой турбины, содержащий верхнюю и нижнюю половины с фланцами, имеющими в плоскости разъема обнизки, образующие полость и камеру регулируюн1,ей ступени, соединенную каналом через запорную арматуру во фланце с полостью 1. Недостатком указанной конструкции корпуса является невозможность осуществлять индивидуальный прогрев фланцев по обе стороны корпуса, что снижает надежность. Известен также корпус паровой турбины, содержащий фланцевое соединение с обнизкой, которая подводящим каналом, выполненным во фланце и снабженным запорной арматурой, сообщена с камерой регулирующей ступени, отводящие каналы греющего пара, расположенные во фланце по обе стороны от подводящего канала, один из которых coo6HJ,eH с камерой отбора пара, и камеры переднего и заднего концевых уплотнений 2. В данном корпусе с.хема подключения нароотводящих каналов не позволяет осуществить перераспределение потоков в обнизке по обе стороны от места ее подключения в камере регулирующей ступени, не исключена возможность образования термоусталостных трещин в зонах приварки пароотводящих трубопроводов к корпусу, что снижает маневренность и надежность турбины. Цель изобретения - повыщение маневренности и надежности турбины. Указанная цель достигается тем, что в корпусе паровой турбины, содержащем флан цевое соединение с обнизкой, которая пароподводящим каналом, выполненным во флан це и снабженным запорной арматурой, сообп ена с камерой регулирующей ступени, отводящие каналы греющего пара, расположенные во фланце по обе стороны от подводящего канала, один из которых сообщен с камерой отбора пара, и камеры переднего и заднего концевых уплотнений, отводящие капалы снабжены запорно-регулирующей ар.матурой, размещенной во фланце, а один из отводящих каналов сообщен с камерой перед}1его концевого уплотнения. На фиг. 1 показан корпус, поперечный разрез; по подводящим каналам; на фиг. 2 - сечение А-А на фиг. 1. : 242 Корпус паровой турбины содержит верхнюю и нижнюю половины 1 и 2 с фланцами 3 и 4 фланцевого соединения. В плоскости 5 разъема фланцев 3 и 4 образованы обнизки 6 и 7, которые подводящими каналами 8 и 9, выполненными во фланцах 3 и 4 и снабженными запорной арматурой 10, сообщены с камерой 11 регулирующей ступени. Отводящие каналы 12 и 13 расположены во фланцах 3 и 4 по обе стороны от подводящих каналов 8 и 9 и снабжены запорно-регулирующей арматурой 14 и 15, размещенной во фланцах 3 и 4. Отводящий канал 12 сообщен с камерой 16 отбора пара, а отводящий канал 13 - с камерой 17 переднего концевого уплотнения 18. В корпусе расположен ротор 19 и имеются камеры 20 переднего концевого уплотнения и заднего концевого уплотнения (не показаны). Прогрев корпуса паровой турбины осуществляется следующим образом. При пуске турбины до толчка ротора 19 полностью открывают запорную арматуру 10 и запорно-регулирующую арматуру 14 и 15 и пар из камеры 11 регулирующей ступени по подводящим каналам 8 и 9 поступает в обнизки 6 и 7 и отводится по отводящим каналам 12 и 13 в камеру 16 отбора пара и камеру 17 переднего концевого уплотнения 18. Перераспределение расходов пара из обнизок 6 и 7 в камеру 17 переднего концевого уплотнения 18 и камеру 16 отбора пара турбины может быть осуществлено с помощью запорно-регулирующей арматуры 14 и 15, открытой на различную величину. При этом регулируется прогрев фланцев 3 и 4, по обе стороны от камеры 11 регулирующей ступени. Подача пара в ка.меру 17 переднего концевого уплотнения 18 ротора 19 турбины уменьщает относительное удлинение ротора 19 при пуске турбины из холостого состояния, так как на уплотнение 18 подается пар, охлажденный во фланЦЗ 3 и 4 турбины. Относительное укорочение ротора 19 при расхолаживании турбины низкопотенциальным паром уменьщается, что повыщает маневренность турбины. После нагружения турбины или окончания расхолаживания производится закрытие запорной арматуры Ю и запорнорегулирующей арматуры 14 и 15. Таким образом, использование пре.алагаемого корпуса обеспечивает более быстрый пуск и сокращение времени расхолаживания турбины, что повыщает маневренность и надежность турбины. Отсутствие в корпусе зон приварки и трубопроводов также повыщает его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Корпус паровой турбины | 1976 |

|

SU661123A1 |

| Обогреваемое фланцевое соединениеКОРпуСА ТуРбиНы | 1976 |

|

SU808669A1 |

| Система обогрева фланцев корпуса паровой турбины | 1977 |

|

SU735810A1 |

| Устройство для обогрева фланцевых соединений турбины | 1975 |

|

SU560993A1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2015351C1 |

| Корпус паровой турбины | 1980 |

|

SU878974A1 |

| Способ регулирования расхода пара в системе обогрева фланцев корпуса паровой турбины | 1982 |

|

SU1079860A1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2053377C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| Система обогрева фланцевого соединения корпуса турбины | 1986 |

|

SU1404661A2 |

КОРПУС ПАРОВОЙ ТУРБИНЫ, содержащий фланцевое соединение с обнизкои, которая подводящим каналом, выполненным во фланце и снабженным запорной арматурой, сообщена с камерой регулирующей ступени, отводящие каналы греющего пара, расположенные во фланце по обе стороны от подводящего канала, один из которых сообщен с камерой отбора пара, и камеры переднего и заднего концевых уплотнений, отличающийся тем, что, с целью повыщения надежности и маневренности турбины, отводящие каналы снабжены запорно-регулирующей арматурой, размещенной во фланце, а один из отводящих каналов сообщен с камерой переднего концевого уплотнения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для получения игристых вин | 1973 |

|

SU467930A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Корпус паровой турбины | 1980 |

|

SU878974A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-15—Публикация

1982-08-04—Подача