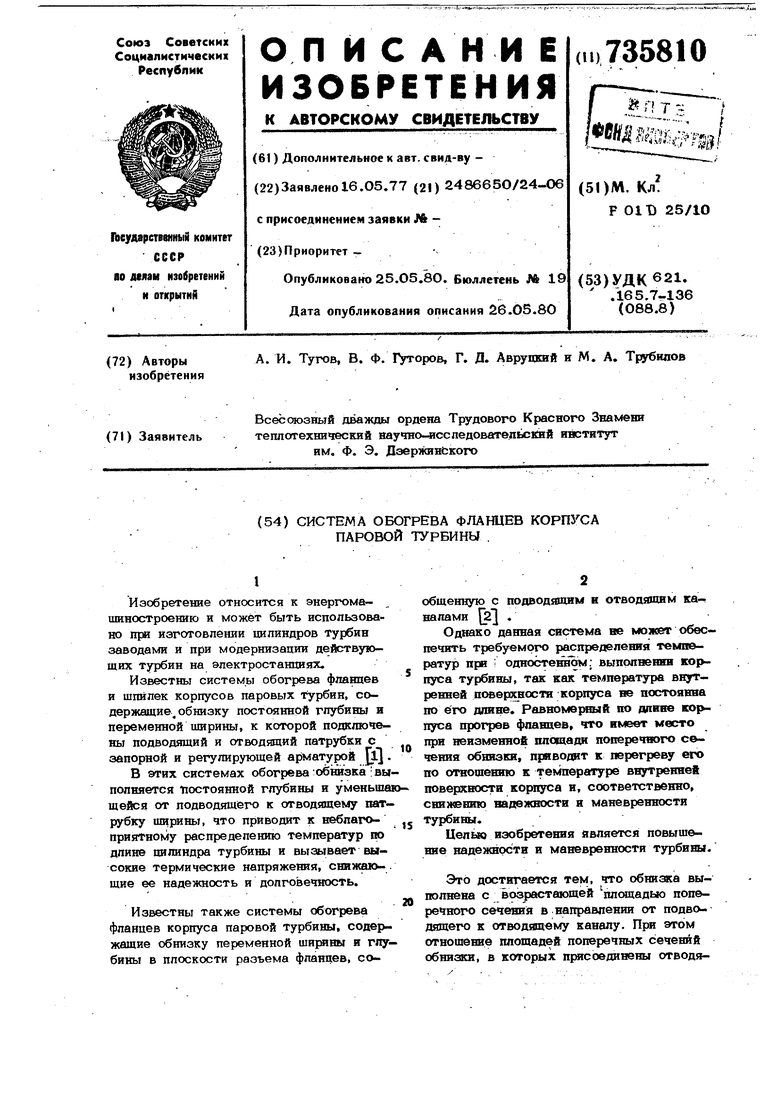

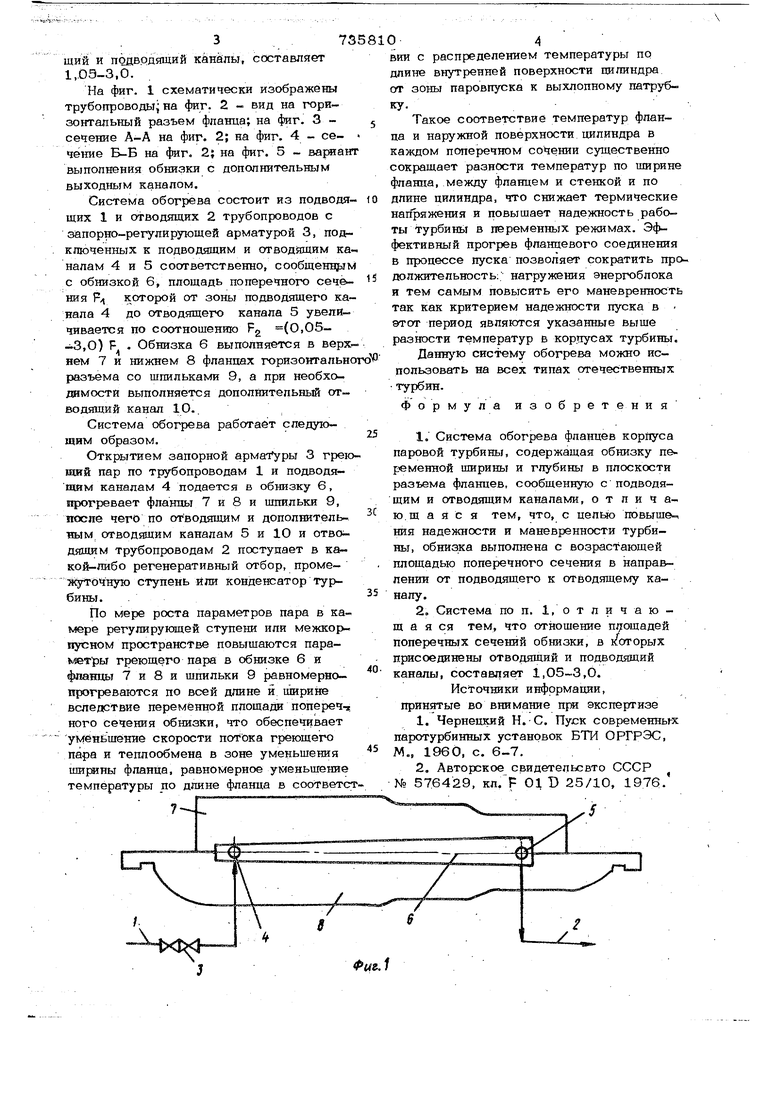

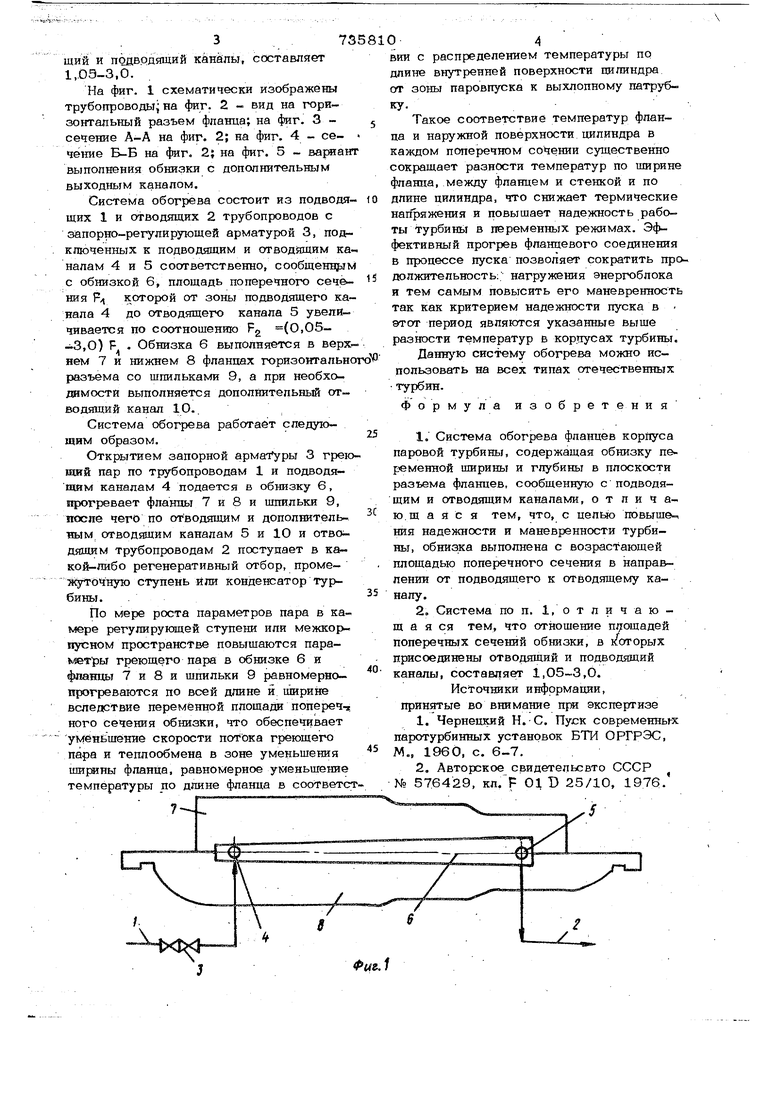

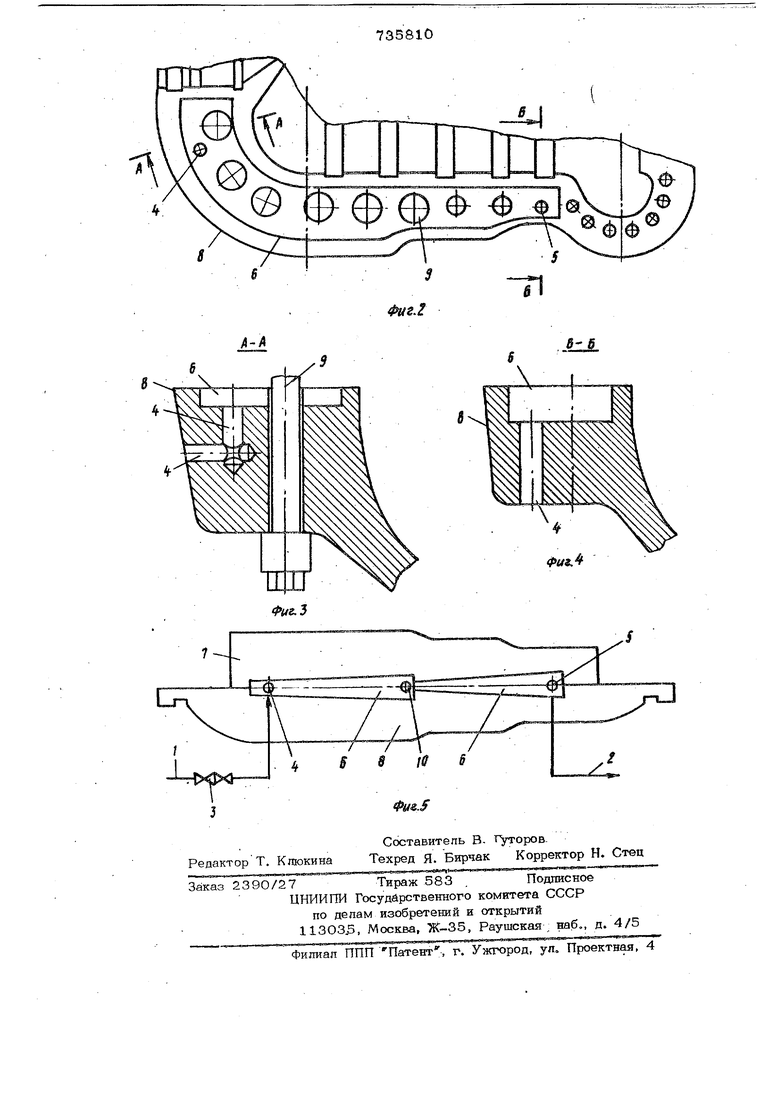

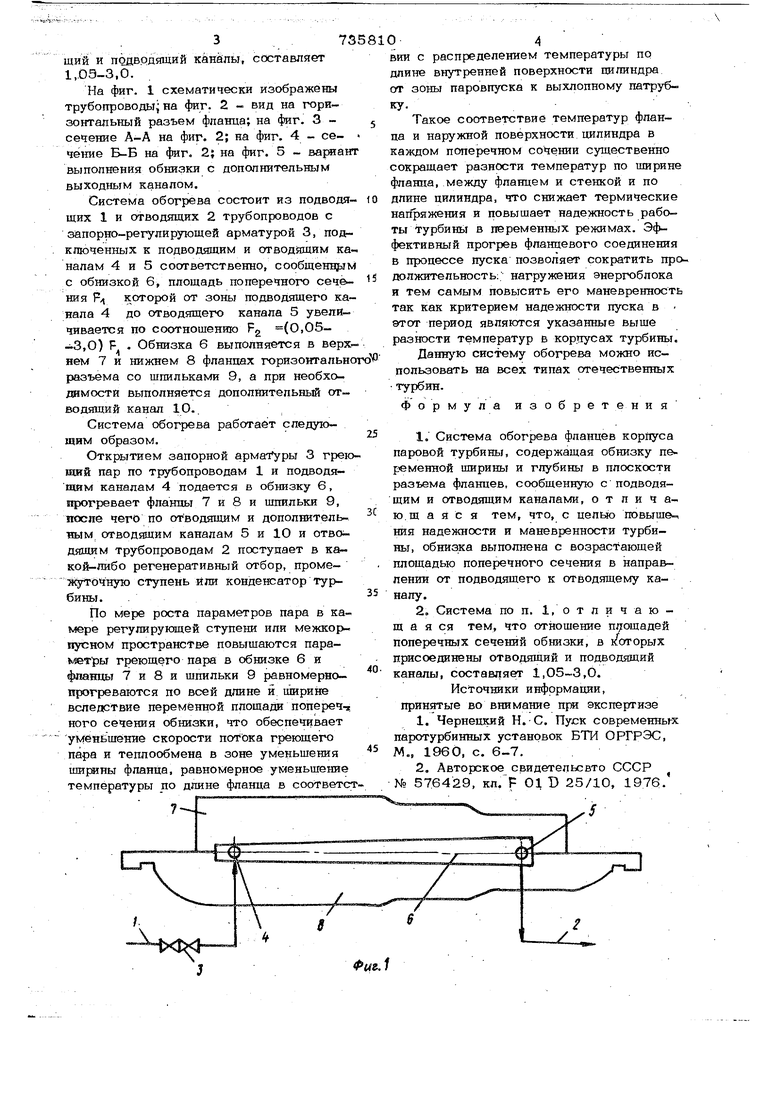

7 щий и подводящий каналы, составляет 1,.03-3.0. На фиг. 1 схематически изображены трубопроводы на фиг. 2 - вид на горизонтальный разъем фланца; на фиг. 3 сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг, 2; на фиг. 5 - вартаи выполнения обнизки с дополнительным выходным каналом. Система обогрева состоит из подводя щих 1 и отводящих 2 трубопроводов с запорно-регулирующей арматурой 3, подключенных к подводящим и отводящим ка налам 4 и 5 соответственно, сообщенцам с обнизкой 6, площадь поперечного сечения Fy, которой от зоны подводящего ка нала 4 до отводящего канала 5 увеличивается но соотнощению Fg (О,05-3,0) F . Обнизка 6 выполняется в верх нем 7 и нижнем 8 фланцах горизонтальн разъема со шпильками 9, а при необходимости выполняется дополнительньй от-, водящий канал 1О.. Система обогрева работает следующим образом. Открытием запорной армат уры 3 грею щий пар по трубопроводам 1 и подводящим каналам 4 подается в обнизку 6, 51рогревает фланиы 7 и 8 и шпильки 9, после чего по отводящим и дополнительным отводящим каналам 5 и 10 и отвадящим трубопроводам 2 поступает в какой-либо регенеративный отбор, промеэйуточную ступень или конденсатор турбины. По мере роста параметров пара в камере регулирующей ступени или межкорпусном пространстве повышаются паракветры греющего пара в обнизке 6 и фланцы 7 и 8 и шпильки 9 равномернопрогреваются по всей длине и ишрине вследствие переменной площади попереч ; ного сечения обнизки, что обеспечивает уменьшение скорости потока греющего пара и теплообмена в зоне уменьшения ширины фланца, равномерное уменьшение температуры по длине фланца в сооТветст 4 ВИИ с распределением температуры по длине внутренней поверхности пилиндра от зоны паровпуска к выхлопному патрубку. Такое соответствие температур фланца и наружной поверхности цилиндра в каждом поперечном сочении существенно сокращает разности температур по ширине фланца, между фларшем и стенкой и по длине цилиндра, что снижает термические напряжения и повышает надежность работы турбинь в переменных режимах. Эффективный прогрев фланцевого соединения в процессе пуска позволяет сократить продолжительность:, нагружения энергоблока и тем самым повысить его маневренность так как критерием надежности пуска в ©тот период являются указанные выше разности температур в корпусах турбины, систему обогрева можно использовать на всех типах отечественных турбин. Формула изобретения 1,Система обогрева фланцев корпуса паровой турбины, содержащая обнизку переменной ширины и глубины в плоскости разъема фланцев, сообщенную с подводящим и отводящим каналами, о т л и ч аю.щ а я с я тем, что, с целью повышения надежности и маневренности турбины, обнизка выполнена с возрастающей площадью поперечного сечения в направлении от подводящего к отводящему каналу. 2.Система по п. 1, о т л и ч а ю щ а я ся тем, что отношение П17ощадей поперечных сечений обнизки, в Которых присоединены отводящий и подводящий каналы, составляет 1,05-3,0. ИсТочкики информации, принятые во внимание при экспертизе 1.Чернешшй Н. С. Пуск современньгх паротурбинных установок ВТИ ОРГРЭС, М., 1960, с. 6-7. 2,Авторское свидетельсвто СССР № 576429, кл.Р 01 D 25/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обогреваемое фланцевое соединениеКОРпуСА ТуРбиНы | 1976 |

|

SU808669A1 |

| Корпус паровой турбины | 1976 |

|

SU661123A1 |

| Устройство для обогрева фланцевых соединений турбины | 1975 |

|

SU560993A1 |

| Корпус паровой турбины | 1982 |

|

SU1108224A1 |

| Система обогрева фланцевого соеди-НЕНия цилиНдРА пАРОВОй ТуРбиНы | 1978 |

|

SU817276A1 |

| Система обогрева фланцевых соединений влажнопаровых турбин | 1977 |

|

SU626231A1 |

| Способ регулирования расхода пара в системе обогрева фланцев корпуса паровой турбины | 1982 |

|

SU1079860A1 |

| Система обогрева фланцев и шпилек корпуса паровой турбины | 1978 |

|

SU708064A2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| Система обогрева фланцевого соединения корпуса турбины | 1986 |

|

SU1404661A2 |

Z.

-7

- 6

ud.

Фие.1

Авторы

Даты

1980-05-25—Публикация

1977-05-16—Подача