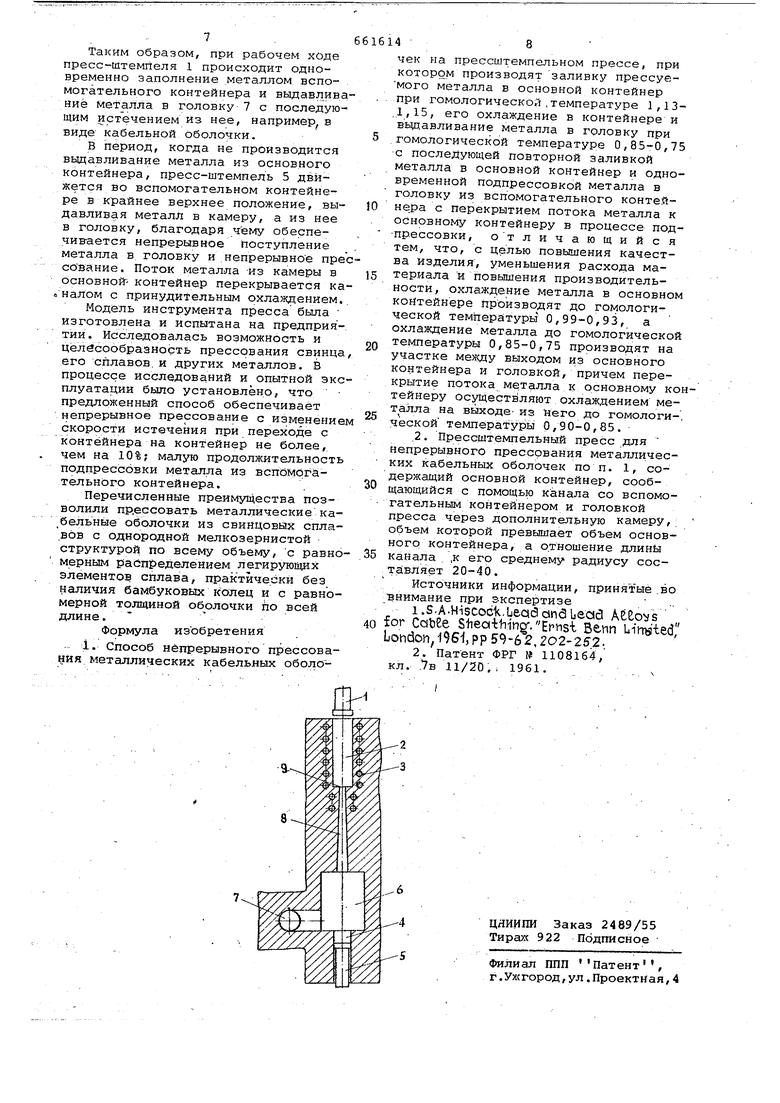

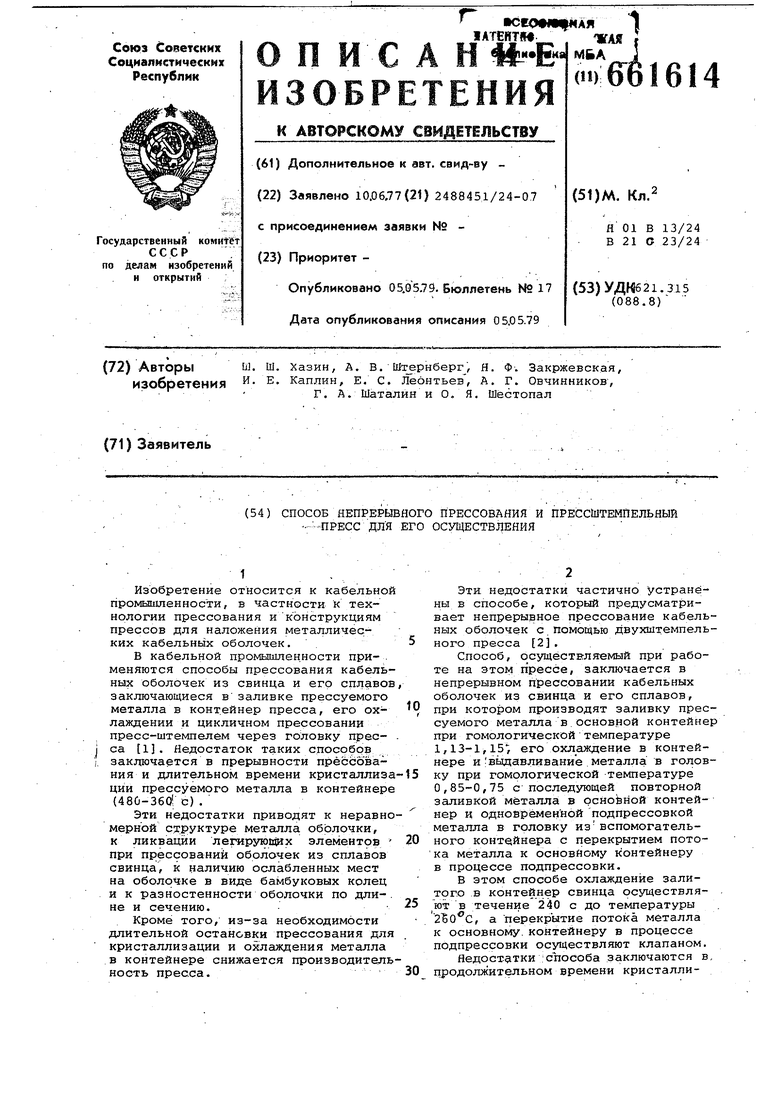

1 , Изобретение относится к кабельно промыишенности, в частности к технологии прессования и конструкциям прессов для наложения металлических кабельных оболочек, В кабельной промьпилен.ности при- . меняются способы прессования кабель ных оболочек из свинца и его сплаво заключающиеся в заливке прессуемого металла в конт.ейнер пресса, его охлаждении и цикличном прессовании пресс-штемпелем через головку пресса 1. Недостаток таких способов заключается в прерывности прёссования и длительном времени кристаллиз ции прессуемого металла в контейнер (480-360 ; с) . Эти недостатки приводят к неравн мерной структуре металла оболочки, к ликвации летарующих элементов при прессований оболочек из сплавов свинца, к наличию ослабленных мест на оболочке в виде бамбуковых колец и к разностенности оболочки по длине и сечению. Кроме того/ из-за необходимости длительной остановки прессования для кристаллизации и охлаждения металла в контейнере снижается производитель ность пресса. Эти недостатки частично устранены в способе, который предусматривает непрерывное прессование кабельных оболочек с помощью двухштемпельного пресса 2, Способ, о сущёсткляемый при работе на этом прессе, заключается в непрерывном прессовании кабельных оболочек из свинца и его сплавов, при котором производят заливку прессуемого металла в основной контейнер при гомологической температуре 1,13-1,157 его охлаждение в контейнере ивыдавливание металла в головку при гомологической температуре 0,85-0,75 с последующей повторной заливкой металла в рснойной контейнер и одноврёменной подпрессовкой металла в головку извспомогательного контейнера с перекрытием потока металла к основному контейнеру в процессе подпрессовки. В этом способе охлаждение залитого в контейнер свинца осуществля ют в течение 240 с до температуры 2i50 c, а перекрытие потока металла к основному, контейнеру в процессе подпрессовки осуществляют клапаном. Недостатки способа заключаются в, продолжительном времени кристалли - 3 эации металпа в контейнере и резком иэмемании на значительнуювеличину (+50%) скорости истечения прессуемо оболочки при переходе с одного контейнера на другой. Эти недостатки приводят к неравномерному распределению легирующих элементов свинцового сплава по объе оболочки, неравномерной структуре металла, наличию бамбуковых колец н оболочке и неравномерной толщине стенки по длине оболочки в этой зон продолжительной псдпрессовке металла из вспомогательного контейнера. Цель изобретения - повышение качества изделия, уменьшение расхода материала и повышение производитель НОСТИ. - . Это достигается тем, что охлаждение металла в основном контейнере производят до гомологической тем пературы 0,99-0,93, а охлаждение металла до гомологической тёмпературьа 0,85-0,75. производят на участ ке, между выходом из основного конте нера и головкой, причем перекрытие потока металла к основному контейнеру осуществляют охлаждением метал ла на выходе ft3 него до гомологичес кой температуры 0,90-0,85. Прессштемпельный пресс для осуществления предлагаемого способа содержит основной контейнер,, сообщающийся с помощью канала со вспомргательньом контейнером и головкой пресса через дополнительную камеру, объем которой превышает объем основ ного контейнера, а отношение длины каналак его среднему радиусу составляет 20-40. На чертеже схёматично изображён Прессштемпельный пресс, реализующий предложенный способ. . В Качестве призера описан способ непрерывного прессования кабельной оболочки из сплава свинца, содержаще го 0,4-0,8% сурьмы и О ,02- О, О 5 % .меди и имеюгчего температуру плавления Hai прессе, основной контейнер которого имеет диаметр 115 м и длину загружаемой части 420 мм, а объем вспомогательного контейнера составляет 0,57 от объема основного Пресс-штемпель 1 из крайнего ниж него положения в основном контейнере 2 поднимают в крайнее верхнее по ложение, и расплавленный металл, на ходящийся над основным контейнером в подогреваемой чаше {на.чертеже не показана) при , запкпае сл контейнер (вес загружа ел1ог6 металла около 50 кг) г После заливки металла пресс-штем пёль вводят в Основной контейнер и создают HMjiaBJieHHe на металл 5-10 кг/мм. Продолжительность перечнсленных операций составляет 8 с. 44 Перед началом прессования из основного контейнера металл в нем выерживают под указанным давлением до его охлаждения до 320-280 с {более высокая температура будет под пресстемпелем, более низкая - на выходе из контейнера). Продолжительность охлаждения составляет примерно 28 с. Охлаждение основного контейнера производят жидкостью, циркулирующей в каналах 3 в теле контейнера. Таким образом, общее время в цикле, в течение- которого металл из основного контейнера не вьщавлива-. ют, составляет 36 с. Все это время прессование ведут из вспомогательного контейнера 4. Рабочий ход вспомогательным пресс-. штемпелем 5 совершают из крайнего нижнего в крайнее верхнее положение со скоростью 9,7 мм/с, создавая удельное давление на металл не более 55 кг/мм. Металл.из вспомогательного контейнера поступает в камеру 6 и далее в головку 7, в которой формуется в оболочку, накладываемую на кабель {на чертеже не показаны). Температуру металла,во вспомога- , тельн рм контейнере и в камере поддерживают в пределах от 235 до 175с. Поток металла из камеры в основ- ной контейнер перекрывают охлаждением металла в коническом канале 8 ДЛйноЙ 343 мм и диаметром со стороны камеры 42 мм, .а со стороны основного контейнера ,22 мм. При этом температура металла на выходе 9 из основного контейнера составляет 2б5-235С. Канал 8 создает сопротивление те.чению потока металла из камеры в основной контейнер 30 кг/мм , а сопротивл.ение течению металла из. камеры в головку не более 25 кг/мм . При этрм соотношении сопротивлений течению не менее 90% потока металла из вспомогательного контейнера течет в головку и не более 10% течет через конический канал в основной контейнер. Таким образом, скорость потока металла по коническому каналу в основной контейнер составляет примерно 10 мм/с. Благодаря низкой скорости потока и.связанному с этим небольшому тепловыделению в канале созда-. ются услрвия для охлаждения металла др необходимой, указанной выше, температуры. К моменту окончания прессования из вспомргатёльного контейнера заканчивается необходимая стадия охлаждения металла в основном контейнере. По достижении температуры металла в основном контейнере 320-280 с на чинают вьадавливание металла из рсновното контейнера через конический канал движением преЬс-штемпеля вниз со скоростью около 15 мм/с, создава удельное давление на металл примерно 7.0-80 кг/мм, Продолжительность выдавливания всей загрузки основного контейнера 28 с. . Высокая температура металла, при которой начинают выдавливание из основного контейнера, и высокая ско рость течения, металла на выходе из основного контейнера (220 мм/сек) в совокупности с регулируемым охлаждением основного контейнера обес печивают поддержание температуры металла на выходе из основного контейнера не менее 280с. Такая сравнительно высокая темпе ратура позволяет продавить металл через отверстие на выходе из основного контейнера и конический канал, создаюпще высокое сопротивление теч нию, при напряжениях прессования, н превышающих обычные менее 80 В то же время температура металл на выходе из основного контейнера достаточно низка, чтобы при тече.нии металла по коническому каналу вьщеляющееся тепло деформации не привел к оплавлению металла. Из конического канала прессуемый металл поступает, в камеру, а из нее в головку и во вспомогательный контейнер. Течение металла в головку и во вспомогательный контейнер прои ходит одновременно. При этом прессштемпель вспомогательного .контейнера постепеннб отводят в крайнее нижнее положение со скоростью, соот ветствующей скорости пресс-штемпеля основного контейнера. ,Б конце прессования из основного контеййера пресс-штемпель вспомогательного контейнера занимает крайнее нижнее положение, и цикл повторяется. Прессование оболочки производят непрерывно с изменением скорости течения при переходе с одного контейнера на другой не более чем на 10%. Камера вмещает 188,7 кг металла. Таким образом, продолжительность пребывания прессуемого металла в. ка мере составляет 240 с, что в 3,75 р за превышает продолжительность цикла прессования. Этого времени доЬта точгю, для того, чтобы охладить металл до температуры в пределах от 235 до 175С. Такая температура является оптимальной температурой прессования. Она дает возможность, .с одной сторо ны, прессовать с указанным выше напряжением прессования у входа в головку не более 25 кг/мм , что отвечает прочностным возможностям прессового инструмента-, С другой стороны, обеспечивает возможность прессования качественной без оплав|ления оболочки кабеля с высокими скоростями истечения до 500 мм/с. 146 Аналогично можно прессовать не только кабельные .оболочки из других сплавов, но и из чистого свинца, а также свинцовую проволоку или элементы кабельных изделий из других металлов, например матрицы из индия для сверхпроводящих кабелей .и проводов . Как показали проведенные эксперименты, объем д 5лжен превышать объем основного контейнера. Наличие камеры такого объема позволяет выдавливать металл из основного контейнера при температуре, близкой к температуре плавления, так как охлаждение металла до оптимальной температуры прессования (гомологическая температура 0,85-0,75) производят в камере. Установлено, что при камере меньшего объема требуемое охлаж,дениё металла не удается обеспечить из-за недостаточного времени пребывания металла в камере. Увеличение объема камеры более чем в 4 раза/ по отношению к объему основного контейнера нецелесообразно, так как ведет к увеличению размеров и мощности пресса. Экспериментальные исследования раз.личных моделей прессового инструмента показали, что отношение длины канала к его среднему радиусу должно быть в пределахР/Г 20-40, причем 20 является характерной точкой. При через канал течет примерно 10% от общего потока металла, а приВ/Г . :18-19 через канал течет 50-30% от общего потока, т. е.. он уже перестает быть перекрывающим. Увеличение отношения в интервале от 20 до 40 уменьшает величину потока через канал к основному контейнеру до 5 - 3%, но повышает напряжение прессования примерно на 50%. Из изложенного видно, что дальнейшее увеличение отношения |гнецелесообразно. Пресс работает следующим образом. После подъема пресс-штемпеля 1 из крайнего нижнего положения в крайнее верхнее основной контейнер 2 заполняется жидким металлом из чаши, находящейся Hajot основным контейнером (на чертеже не показана). Затем прессштемпель слегка входит в основной контейнер, надавливает на металл и останавливается создавая на металл небольшое давлёнйе. После непродолжительной остановки пресс-штемпель движется вниз, выдавливая Метсшл из основного контейнера через канал 8 в камеру 6. При этом пресс-штемпель 5 из крайнего верхнего положения во вспомогательном контейнере 4 движется в крайнее нижнее положение со скоростью, соответствующей скорости дкижения пресс-штемпеля 1 с таким расчетом, чтобы к моменту окончания рёбочего-хдда пресс-штемпеля 1 закончился обратный ход пресс-штемпеля 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного прессованияМЕТАлличЕСКиХ КАбЕльНыХ ОбОлОчЕКНА пРЕССшТЕМпЕльНОМ пРЕССЕ | 1978 |

|

SU809406A2 |

| Способ прессования металлических оболочек | 1991 |

|

SU1808435A1 |

| Головка пресса | 1990 |

|

SU1810157A1 |

| Способ контроля состояния держателя при прессовании металлических оболочек и труб | 1987 |

|

SU1488056A1 |

| Способ обратного прессования труб | 1986 |

|

SU1412828A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Головка кабельного пресса | 1976 |

|

SU596316A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| ГОЛОВКА КАБЕЛЬНОГО ПРЕССА | 1996 |

|

RU2087224C1 |

Авторы

Даты

1979-05-05—Публикация

1977-06-10—Подача