1C

00

ю

00

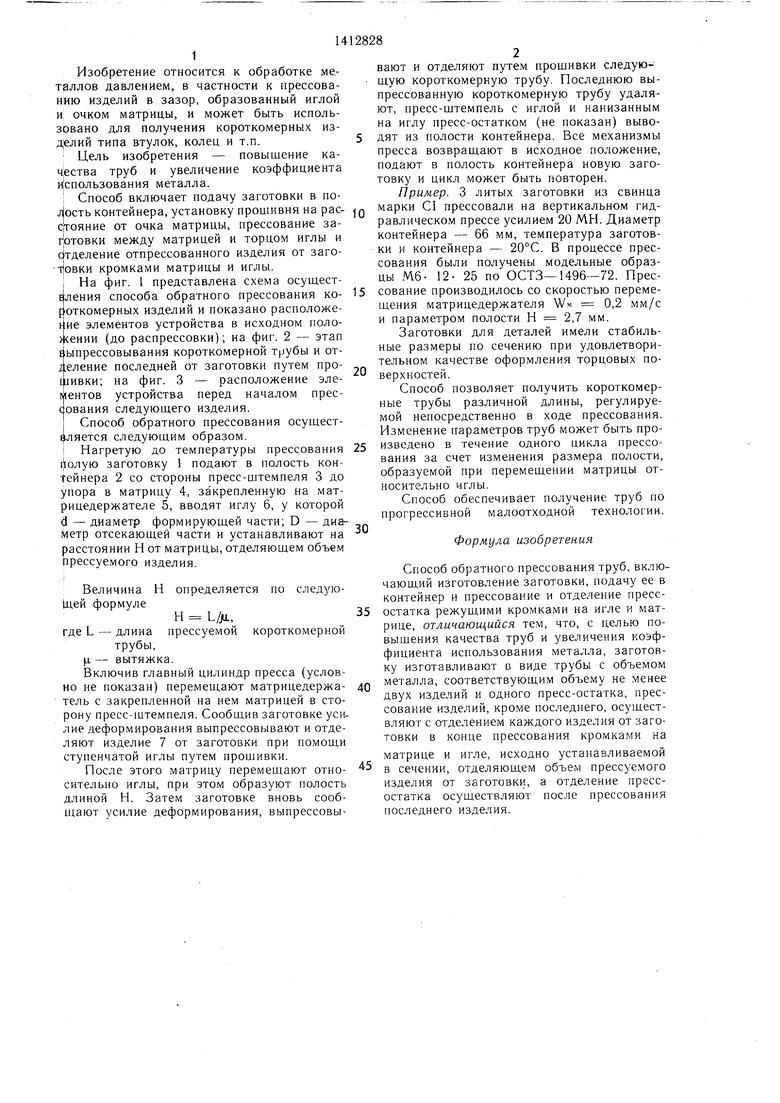

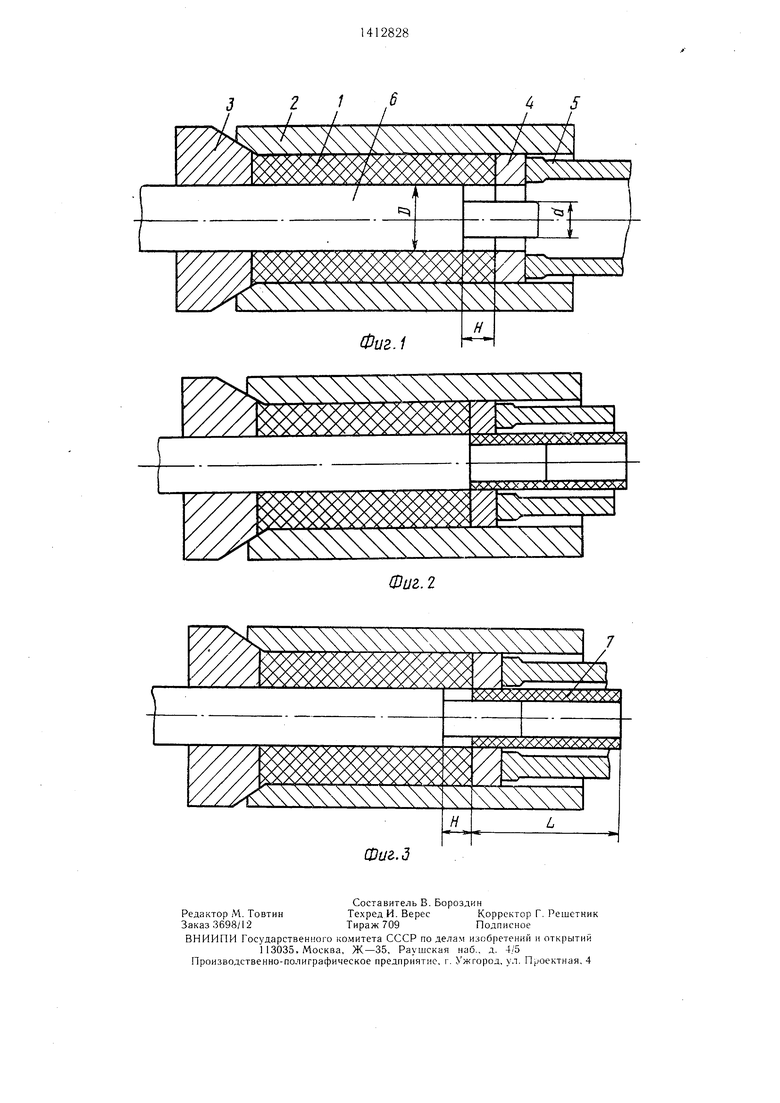

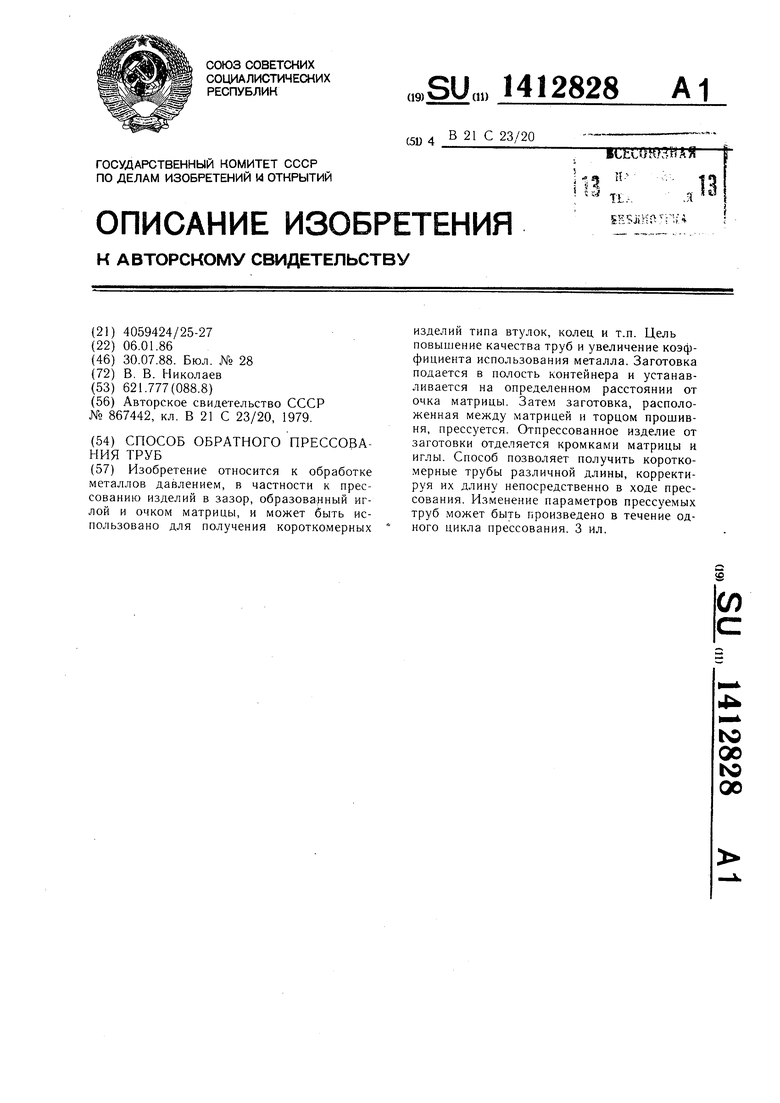

Изобретение относится к обработке металлов давлением, в частности к прессованию изделий в зазор, образованный иглой и очком матрицы, и может быть использовано для получения короткомерных изделий типа втулок, колец и т.п. Цель изобретения - повышение качества труб и увеличение коэффициента использования металла. : Способ включает подачу заготовки в по- л|ость контейнера, установку прошивня на рас- с1тояние от очка матрицы, прессование заготовки между матрицей и торцом иглы и с|тделение отпрессованного изделия от заго- кромками матрицы и иглы, j На фиг. 1 представлена схема осуществления способа обратного прессования ко- flOTKOMepHbix изделий и показано расположе- ь|ие элементов устройства в исходном поло- (ении (до распрессовки); на фиг. 2 - этап ыпрессовывания короткомерной трубы и от- 4еление последней от заготовки путем про- фивки; на фиг. 3 - расположение эле- rjieHTOB устройства перед началом прес- 4ования следующего изделия. I Способ обратного прессования осуществляется следующим образом. I Нагретую до температуры прессования йолую заготовку 1 подают в полость контейнера 2 со стороны пресс-щтемпеля 3 до упора в матрицу 4, закрепленную на мат- рицедержателе 5, вводят иглу 6, у которой d - диаметр формирующей части; D - диаметр отсекающей части и устанавливают на расстоянии Н от матрицы, отделяющем объем прессуемого изделия.

Величина Н определяется по следующей формуле

Н L/jit,

где L - длина прессуемой короткомерной трубы,

fi - вытяжка.

Включив главный цилиндр пресса (условно не показан) перемещают матрицедержа- тель с закрепленной на нем матрицей в сторону пресс-штемпеля. Сообщив заготовке усилие деформирования выпрессовывают и отделяют изделие 7 от заготовки при помощи ступенчатой иглы путем прощивки.

После этого матрицу перемещают отно- сительно иглы, при этом образуют полость длиной Н. Затем заготовке вновь сооб- щ.ают усилие деформирования, выпрессовывают и отделяют путем прошивки следую- щую короткомерную трубу. Последнюю вы- прессованную короткомерную трубу удаляют, пресс-штемпель с иглой и нанизанным на иглу пресс-остатком (не показан) выводят из полости контейнера. Все механизмы пресса возвращают в исходное положение, подают в полость контейнера новую заготовку и цикл может быть повторен.

Пример. 3 литых заготовки из свинца марки CI прессовали на вертикальном гидравлическом прессе усилием 20 МН. Диаметр контейнера - 66 мм, температура заготовки и контейнера - 20°С. В процессе прессования были получены модельные образцы Мб- 12- 25 по ОСТЗ-1496-72. Прессование производилось со скоростью перемещения матрицедержателя WM 0,2 мм/с и параметром полости Н 2,7 мм.

Заготовки для деталей имели стабильные размеры по сечению при удовлетворительном качестве оформления торцовых поверхностей.

Способ позволяет получить короткомер- ные трубы различной длины, регулируемой непосредственно в ходе прессования. Изменение параметров труб может быть произведено в течение одного цикла прессования за счет изменения размера полости, образуемой при перемещении матрицы относительно иглы.

Способ обеспечивает получение труб по прогрессивной малоотходной технологии.

Формула изобретения

Способ обратного прессования труб, включающий изготовление заготовки, подачу ее в контейнер и прессование и отделение пресс- остатка режущими кро.мками на игле и матрице, отличающийся тем, что, с целью повышения качества труб и увеличения коэффициента использования металла, заготовку изготавливают в виде трубы с объемом металла, соответствующим объему не менее двух изделий и одного пресс-остатка, прессование изделий, кроме последнего, осуществляют с отделением каждого изделия от заготовки в конце прессования кромками на

матрице и игле, исходно устанавливаемой в сечении, отделяющем объем прессуемого изделия от заготовки, а отделение пресс- остатка осуществляют после прессования последнего изделия.

2 1 I L

)C

4 5

/

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 1982 |

|

SU1159671A1 |

| Способ прессования труб | 1989 |

|

SU1696032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

Изобретение относится к обработке металлов давлением, в частности к прессованию изделий в зазор, образованный иглой и очком матрицы, и может быть использовано для получения короткомерных изделий типа втулок, колец и т.п. Цель повышение качества труб и увеличение коэффициента использования металла. Заготовка подается в полость контейнера и устанавливается на определенном расстоянии от очка матрицы. Затем заготовка, расположенная между матрицей и торцом прошивня, прессуется. Отпрессованное изделие от заготовки отделяется кромками матрицы и иглы. Способ позволяет получить коротко- мерные трубы различной длины, корректируя их длину непосредственно в ходе прессования. Изменение параметров прессуемых труб может быть произведено в течение одного цикла прессования. 3 ил.

Фиг.2

| Способ обратного прессования | 1979 |

|

SU867442A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-01-06—Подача