(54) СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ КАБЕЛЬНЫХ ОБОЛОЧЕК НА ПРЕССШТЕМПЕЛЬНОМ ПРЕССЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного прессования и прессштемпельный пресс для его осуществления | 1977 |

|

SU661614A1 |

| Способ изготовления прутков и профилей из жаропрочных труднодеформируемых сплавов на никелевой основе | 1973 |

|

SU473538A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Способ прессования разнотолщинных профилей | 1980 |

|

SU956087A1 |

| Устройство для полунепрерывного экструдирования | 1975 |

|

SU656687A1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

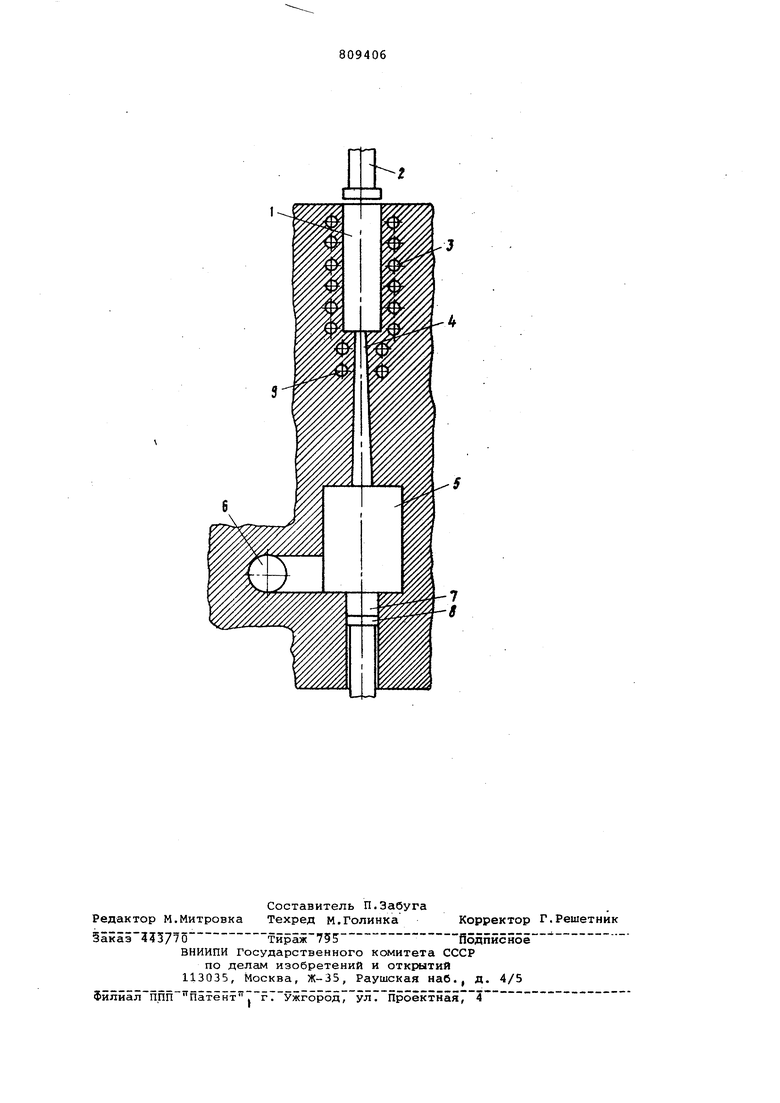

Изобретение относится к кабельной промышленности и, в частности, к тех нологии наложения металлических обол чек на прессштемпельном прессе. По основному авт. св. 661614 известен способ непрерывного прессования, в соответствии с которым в ос новной контейнер пресса производят заливку прессуемого металла при гомологической температуре 1,13-1,15. В контейнере металл охлаждают до гомологической температуры 0,99-0,93 и затем выдавливают через канал и до полнительную камеру в головку и частично, во вспомогательный контейнер для последующей подпрессовки, На пути от основного контейнера до головки и вспомогательного контей нера металл охлаждают до гомологичес кой температуры 0,85-0.75. Для этого объем дополнительной камеры делают больше объема основного контейнера. После окончания выдавливания металла из основного контейнера прессштемпел его отводят вверх в исходное положение и производят повторную заливку металла в основной контейнер. В период повторной заливки металла в основной контейнер и его выдержки для охлаждения производят подпрессовку металла из вспсэмогательногЬ контейнера , При этом перекрытие потока ме-, талла к основному контейнеру в процессе подпрессовки (т.е. перекрытие обратного потока) осуществляют охлаждением металла на выходе из основного контейнера до гомологической температуры 0,90-0,85 и применением канала, отношение длины которого к его среднему радиусу соста-вляет t/r 20-40. Вытяжка при выдавливании металла из основного контейнера в канал составляет 27 Высокая вытяжка при прессовании из основного контейнера производится с целью снижения габаритов пресса и уменьшения поперечного сечения металла в кангше для улучшения, условий его охлаждения 11. Однако в процессе прессования с такой вытяжкой выделяется настолько большое количество тепла, что. несмотря на улучшенные условия охлаждения, металлов канале разогревается и частично оплавляется, что снижает качество изделия и производительность процесса. Недостатками известного способа являются также необходимость интенсификации охлаждения металла на выходе из основного контейнера В период вьщавливания из него металла с тем, чтобы к концу выдавливания после подъема вверх прессштемпеля гомологическая температура металла на выходе из основного контейнера была в пределах 0,90-0,85, что необходимо для перекрытия обратного потока, в результате чего на послед ней стёшии выдавливание металла из основного контейнера происходит при пониженной температуре на выходе из него, и поэтому увеличивается сопро тивление выдавливанию. Кроме того, в связи с высокой скоростью течения металла в канале длительность его охлаждения увеличивается, что ограничивает производительность. Величина обратного потока в течение все го периода подпрессовки равна приме но 10%. Цель изобретения - устранение указанных недостатков. Указанная цель достигается тем, что в предлагаемом способе выдавливание металла из основного контейне ра осуществляют с вытяжкой в пределах 13-15, а после окончания выдавливания металла охлаждение его на вы ходе из основного контейнера до гомологической температуры 0,90-0,85 осуществляют, создавая со стороны прессштемпеля основного контейнера давление на металл, обеспечивающее предотвращение течения металла обра но в основной контейнер, На чертеже изображен прессштемпе ный пресс, реализующий предлагаемый Способ, В качестве примера описан способ непрерывного прессования кабельной оболочки из сплава свинца, содержащего 0,4-0,8% сурьмы и 0,02-0,05% меди и имеющего температуру плавления 323 С, на прессе, основной контейнер которого имеет диаметр 116мм Диаметр канала со стороны основного контейнера составляет 32 мм, а со стороны камеры - 44,3 мм, длина канала 385 мм. Объем кгшеры в раза превышает объем основного контейнера. В основной контейнер 1 пресса из подогреваемой чаши (на чертеже не показана ) производят заливку прессуемого свинцойого сплава при 400 С После зашивки сплава прессштемпель 2 вводят в основной контейнер и соз дают им давление на металл порядка 5-10 кг/мм. Под этим давлением металл в контейнере выдерживают для охлаждения до 320-280 с, Охлаждение основного контейнера производят жидкостью, циркулирующей в каналах 3 в теле контейнера. При достижении температуры метал ла в основном контейнере 320-280 0 Ч более высокая температура оказывае ся под прессштеМпелем, более низкая на выходе из контейнера) движением прессштемпеля вниз начинают выдавливание металла из основного контейнера через конический канал 4 с вытяжкой JU 13. Уменьшенная по сравнению с известным способом вытяжка в этой зоне приводит к меньшему разогреву металла, но и при этом сечении потока металл в канале достаточно хорошо охлаждается, а габариты пресса вырастсшт незначительно. Выдавливание металла из основного контейнера в канал должно осуществляться с вытяжкой в пределах 1315, При большей вытяжке в связи с повышенным тепловыделением в этой зоне, несмотря на малое поперечное сечение охлаждаемого металла, происходит перегрев и оплавление металла в канале. При меньшей вытяжке поперечное сечение охлаждаемого металла вырастает и, несмотря на уменьшение тепловыделения из-за усложнения условия отвода тепла, также происходит перегрев металла в канале. Кроме того, при уменьшении вытяжки значительно увеличивается длина канала и габариты пресса. Из конического канала прессуемый металл поступает в камеру- 5, а из нее - в головку 6 и вспомогательный контейнер 7, Течение металла в головку и во вспомогательный контейнер происходит одновременно. При этом прессштемпель 8 вспомогательного контейнера постепенно отводят в крайнее нижнее положение со скоростью, соответствующей скорости прессштемпеля основного контейнера, с тем, чтобы в конце прессования из основного контейнера прессштемпель вспомогательного контейнера занял крайнее нижее положение. Температуру металла в камере и во вспомогательном контейнере поддерживают в пределах 235-175С, Таким образом, прессуемый металл в головке формуется в оболочку, накладываемую на кабель (на чертеже не показаны), при оптимальной температуре прессования. По окончании прессования из основного контейнера прессштемпель останавливают в крайнем нижнем положении и давят им на металл с давлением 2535 кг/мм. Сразу после остановки прессштемпеля основного контейнера начинают подпрессовку металла из вспомогательного контейнера. Дпя этого движение прессштемпеля вспомогательного контейнера вверх начинают несколько раньше остановки прессштемпеля основного контейнера/с тем, что бы подача прессуемого метал)а в головку велась непрерывно. Поток металла из камеры в осиовиой контейнер в процессе подпрессовки перекрывают охлаждением металла в коническом канале, обеспечивая температуру металла на выходе из основного контейнера 265-235 С. Охлгикдение производят жидкостью, циркулирующей в каналах 9 в теле контейнера в период остановки прессштемпеля основного контейнера в крайнем нижнем положении, с целью предотвращения течения металла в канале в период его охлаждения.

Такой способ охлаждения в отличи от известного позволяет ускорить охлаждение металла на выходе из контейнера с до 265-235°С, необходимых для перекрытия обратного потока. Кроме того создается возможность в течение всего процесса выдавливания металла из основного контейнера температуру металла на выходеиз основного контейнера поддё5 жиВать не менее 280 С, благодаря чему к концу хода основного прессштемпеля усилие не вырастает, а скорость прессования не уменьшается В известном способе для перекрытия обратного потока температуру металла на выходе из основного контейнера приходилось понижать до 265-235-С уже по ходу прессования из основного контейнера.

После охлаждения металла на выходе из основного контейнера с до 265-235 0 прюссштемпель основного контейнера отводят в крайнее верхнее положение, снова производят заливку прессуемого свинцового сплава Затем цикл повторяют.

При таком способе прессования величина обратного потока в период остановки прессштемпеля основного контейнера в крайнем нижнем положении равна нулю и только после его отвода составляет не более 10%,

В предлагаемом способе уменьшается тепловыделение на выходе из основного контейнерд в связи с ограничением деформации в этой зоне, обеспечивается возможность выдавливания всего объема металла из основного контейнера при постоянной температуре, сокращается время охлаждения металла на выходе из основного контейнера и улучшается перекрытие обратного потока. Все зто позволяет повысить производительность и улучшить качество оболочки.

Аналогичньм образом можно прессовать не только кабельные обсхлочки из других сплавов, но и из чистого свинца, а также свинцовую проволоку или элементы кабельных изделий из других металлов, например матрицы из индия для сверхпроводя1ф1х кабелей и проводов,

Использование предлагаемого способа позволяет прессовать металлические кабельные оболочки из свинцовых

0 сплавов с однородной мелкозернистой структурой по всему объему, с равномерным распределением легирующих элементов сплава практически без НЕШИчия бамбуковых колец и с равнетивр15 ной толщиной оболочки по всей длине.

Формула изобретения

2Q Способ непрерывного прессования металлических кабельных оболочек на прессштемпельнс прессе по авт. св. I 661614, отличающийся тем, что, с целью повынения пронзво5 дительности и качества путем ограничения деформации и поддержания постоянной температй в процессе выдавливания метгшла из основного контейнера, сокращения времени охлаждения

металла на выходе из основного кон0

тейнера и улучшения перек1 1тия потока металла к основному контейнеру в процессе подпрессовки, вьвдавлмвание кюталла из основного контейнера осуществляют с вытяжкой в пределах

13-15, а после окончания вьщавливання 1«еталла охлаждение его на выI ходе из основного контейнера яр гомологической температ)П1Ш ,85 осуцествлпот, создавая со стороны

0 прессштемпеля основного контейнера давление на металл, обеспечнваицее предотвращение течения металла обратно в основной контейнер.

S источники информации.

принятые, во внимание при экспертизе

1, Авторское свидетельство СССР 661614, кл. Н 01 В 13/24, 1977.

Авторы

Даты

1981-02-28—Публикация

1978-08-03—Подача