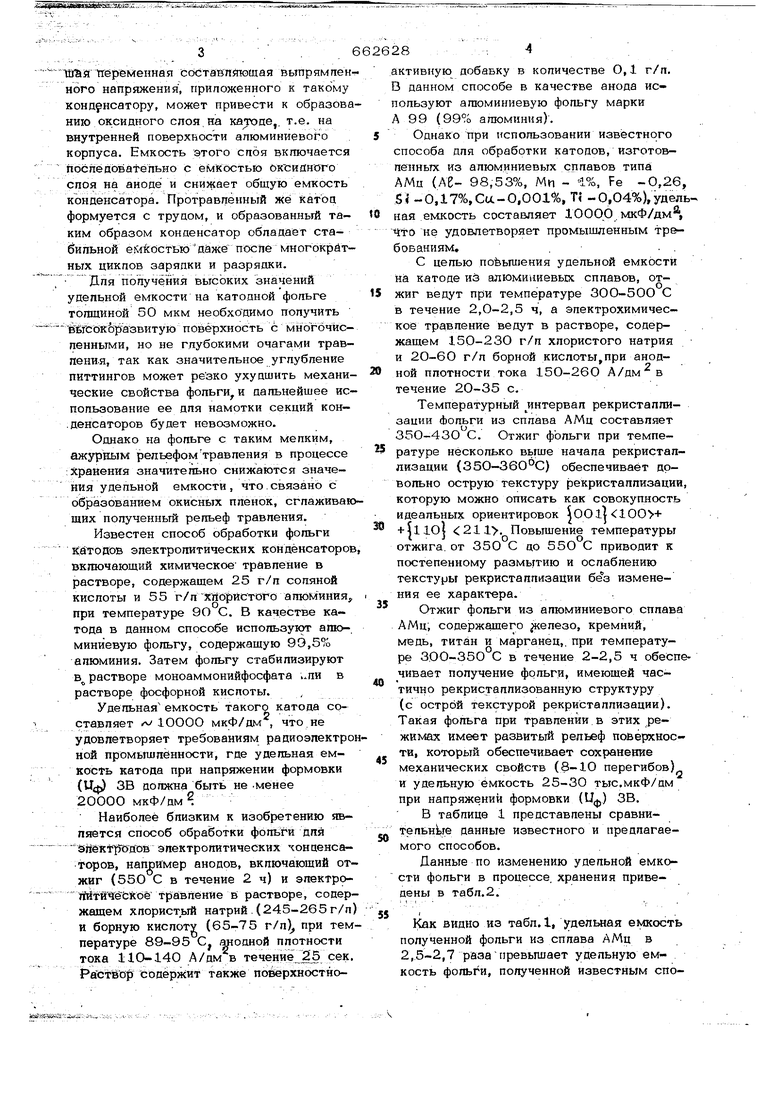

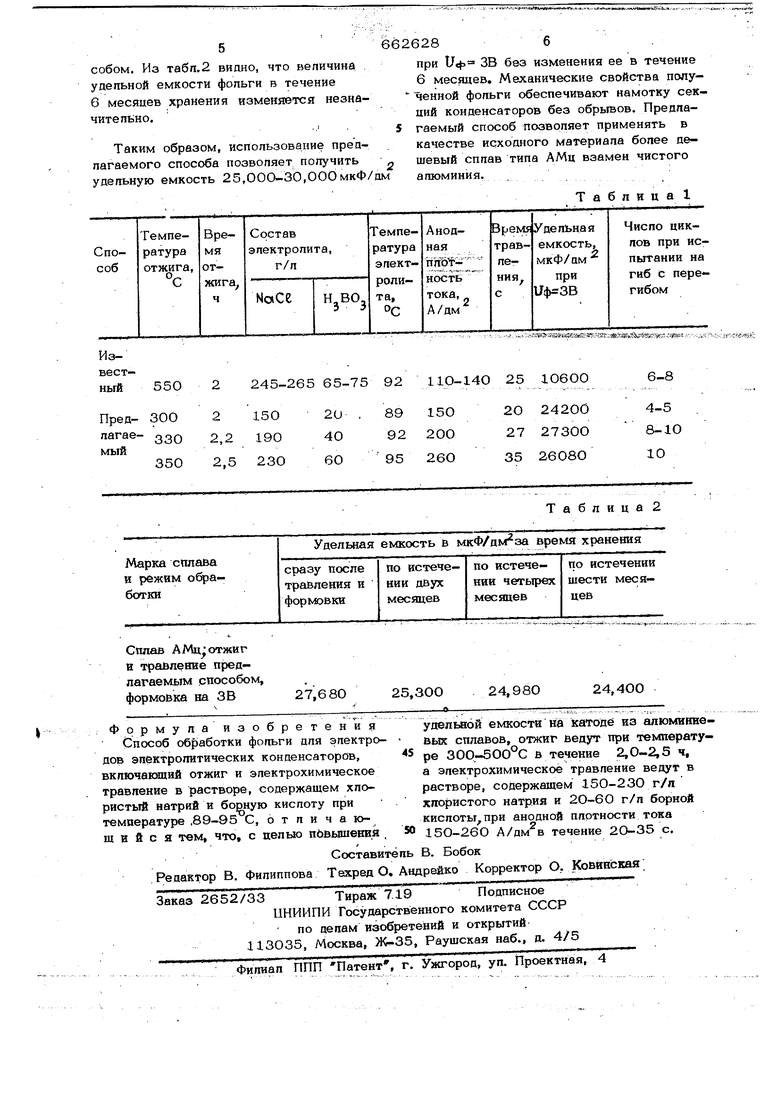

Waa тгёременнап ссэстайпяющая вьтпрямпен ного напряжения, приложенного к такому конпрнсатору, может привести к образов нию оксидного слоя, на катоце,. т.е. на внутренней поверхности апюминиевого корпуса. Емкость этого споя вкгаочается поспёдЬваТепьно с емкостью оксийнаго споя на анопе и снижает общую емкость конденсатора. Протравленный же катод формуется с трудом, и образованный таКИМ образом конденсатор обладает стабильной еК-гкостЬю дйжё после многокрйтных циклов зарядки и разрядки. Для получения высоких значений удельной емкости на катодной фольге толщиной 50 мкм необходимо получить ШтсЬкЬраввитую поверхность с многочисленными, но не глубокими очагами травлени.я, так как значительное углубление питтингов может резко ухудшить механи ческие свойства фольги и дальнейшее ис пользование ее для намотки секций кон- .денсаторов будет невозможно. Однако на фольге с таким мелким, ажурным рельефомтравления в процессе :хранения значительно снижаются значения удельной емкости, что.связано с образованием окисных пленок, сглаживаю щих полученный рельеф травления. Известен способ обработки фольги Катодов электролитических конденсаторов включающий химическое травление в растворе, содержащем 25 г/л соляной кислоты и 55 г/лХлористого алюминия, при температуре 9О С. В качестве катода в данном способе использувэт алюминиевую фольгу, содержащую 99,5% алюминия. Затем фольгу стабилизируют в растворе моноаммонийфосфата ,.ли в растворе фосфорной кислоты. Удельная емкость такого катода составляет 1ОООО мкФ/дм , что не удовлетворяет требованиям радиоэлектро ной промышленности, где удельная емкость катода при напряжении формовки (Мф) ЗВ должна быть не .менее 20000 МКФ/дм Наиболее близким к изобретению является способ обработки фольгой Для Электродов электролитических чонденсаторов, например анодов, включающий от жиг (550 С в течение 2 ч) и электро1(йтй ЧёЫкоё травление в растворе, содер жащем хлористьтй натрий . (245-265 г/л и борную кислоту (65-75 г/л), при тем пературе 89-95 Cj адодной плотности тока ИО-140 А/дм в течение 25 сек. Pacteop Ьодёр)кит также поберхностноirat: iS SsCCsiii -ii.-v:.. .-.--v: активную добавку в количестве О,1 г/л. В данном способе в качестве анода исользуют алюминиевую фольгу марки А 99 (99% алюминия). Однако при использовании известного способа для обработки катодов, изготовленных из алюминиевых сплавов типа АМц (Аб- 98,53%, Мп - -1%, Fe -0,26, Si -0,17%,Си.-0,001%, Т -0,04%),удельная емкость составляет ЮООО.мкФ/дм, Что не удовлетворяет промышленным требованиям. С целью пойьшгения удельной емкости на катоде из алюминиевых сплавов, отжиг ведут при температуре ЗОО-50О С в течение 2,0-2,5 ч, а электрохимическое травление ведут в растворе, содержащем 150-230 г/л хлористого натрия и 2О-60 г/л борной кислоты,при анодной плотности тока 15О-260 А/дм в течение 20-35 с, Температурный штервал рекристаллизации Фольги из сплава АМц составляет 35О-430 С. Отжиг фольги при температуре несколько выше начала рекристаллизации (35О-36О°С) обеспечивает довольно острую текстуру рекристаллизации, которую можно описать как совокупность идеальных ориентировок + |11О| 211. Повышение температуры отжига, от 350 С до 55О С приводит к постепенному размьгтию и ослаблению тексту 1Ы рекристаллизации без изменения ее характера.. Отжиг фольги из алюминиевого сплава АМц, содержащего елезо, кремний, медь, титан и марганец,, при температуре 300-350°С в течение 2-2,5 ч обеспечивает получение фольги, имеющей частично рекристаллизованную структуру (с острой текстурой рекристаллизации). Такая фольга при травлении в этих режимах имеет развитый рельеф поверхности, который обеспечивает сохранение механических свойств (8-10 перегибов) и удельную ёмкость 25-30 тыс.мкФ/дм при напряжении формовки (Цф) ЗВ. В таблице 1 представлены сравнительнУе данные известного и предлагаемого способов. Данные по изменению удельной емкости фольги в процессе, хранения приведены в табл.2. Как видно из табл. 1, удельная емкость полученной фольги из сплава АМц в 2,5-2,7 разапревышает удельную емкость фольги, полученной известным способом. Из табп.2 видно, что величина удельной емкости фопьги в течение 6 месяцев хранения изменяется назначите пьно.

Таким образом, использование преапагаемого способа позволяет получить удельную емкость 25,000-30,000 мкФ/дм

при 1/ф ЗВ без изменения ее в течение 6 месяцев. Механические свойства полученной фопьги обеспечивают намотку секций конденсаторов без обрывов. Предлагаемый способ позволяет применять в качестве исходного материала более дешевый сплав типа АМц взамен чистого алюминия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства алюминиевой фольги | 1982 |

|

SU1079318A1 |

| Катод электролитического конденсатора | 1974 |

|

SU546026A1 |

| Способ изготовления алюминиевой конденсаторной фольги | 1978 |

|

SU697236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАЗВИТОЙ ПОВЕРХНОСТИ НА РЕКРИСТАЛЛИЗОВАННОЙ АЛЮМИНИЕВОЙ ЭЛЕКТРОДНОЙ ФОЛЬГЕ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 2014 |

|

RU2559815C1 |

| Способ обработки алюминиевой фольги для конденсаторов с оксидным диэлектриком | 1982 |

|

SU1129661A1 |

| Раствор для электрохимического травления алюминиевой фольги | 1980 |

|

SU894023A1 |

| Способ электрохимического травления алюминиевой фольги | 1979 |

|

SU905341A1 |

| Способ обработки низковольтной алюминиевой фольги для анодов конденсаторов | 1991 |

|

SU1813811A1 |

| Способ электрохимического травления алюминиевой фольги | 1987 |

|

SU1640216A1 |

| Сплав на основе алюминия | 1974 |

|

SU511372A1 |

Таблица 2

Авторы

Даты

1979-05-15—Публикация

1977-03-25—Подача