ю

со а

Oi

Изобретение относится к радиоэлектронной технике и может быть использовано в производстве алюминиевых электролитических и оксидно-полупроводниковых конденсаторов.

Для повышения удельной емкости конденсаторов и уменьшения расхода высокочистого алюминия поверхность анодной фольги развивают химическим или электрохимическим травлением. Травлению может подвергаться фольга в состоянии деформации после холодной прокатки или в рекристаллизационном состоянии после отжига прокатанной фольги 1.

Предлагаемое техническое решение касается травления фольги в отожженном состоянии.

Высокие значения удельной емкости фольги достигаются в том случае, если при травлении образуются плотно и равномерно расположенные каналы, глубоко проникающие в толщу фольги.

При большой доле каналов, проходящих через всю толщу фольги насквозь, фольга имеет высокую пористость и может использоваться для анодов конденсаторов в сложенном вдвое состоянии, что доггалнительно уменьшает габариты конденсаторов. В случае недостаточной пористости иесквозные поры, выходящие Fja соприкасающиеся друг с другом стороны сложенных анодов, оказываются отделенными от нроти1зоэлектрода больши.м сопротивление.м, и конденсаторы приобретают большее значение тангенса угла диэлектрических потерь. Такая фольга используется в конденсаторах только в качестве одинарного анода.

Чем выше температура отжига фольги перед травлением, тем более полно проходит раскристаллизация алюминия, равновеснее его структура и субмикроструктура, и тем более глубокими и равномерными по глубине должны получаться каналы травления.

Однако с повышением температуры отжига образующаяся на поверхности фольги окисная пленка приобретает неравномерную толщину и структуру, которая при последующем, травлении приводит к неравномерному возникновению каналов по поверхности и, в конечном итоге, уменьшению удельной е.мкости фольги.

Наиболее близким по технической сущности к изобретению является способ обработки алюминиевой фольги для конденсаторов с оксидным диэлектриком, включаюа1,ий операции рекристаллизационного отжига фольги, нанесения оксидной пленки и ее травление. Он включает удаление окисной пленки в смеси фосфорной и хромовой кислот или в кипящей воде 2.

Решение имеет тот недостаток, что при операции удаления термической пленки образуется другая окисная (травление в смеси кислот) или гидроокисная (кипячение в

воде) пленка, имеющая относительно равномерную, но излишне большую толщину, в результате чего при травлении не удается достичь высокой плотности каналов и, соответственно, высокой удельной емкости фольги.

Цель изобретения - увеличение удельной емкости фольги и ее пористости.

Поставленная цель достигается тем, что согласно способу обработки алюминиевой фольги для конденсаторов с оксидным диэлектриком, включающему операции рекристаллизационного отжига фольги, нанесения оксидной пленки и ее травления, нанесение оксидной пленки осуществляют отжигом в

5 воздушной среде при 200-480°С, причем операцию рекристаллизационного отжига осуществляют при 510-650°С в безокислительной среде. Первой операцией отжига является высокотемпературный рекристаллизационный отжиг в безокислительной сре де при 510-650°С, а второй операцией - низкотемпературный отжиг в воздушной атмосфере при 200-480°С. В результате проведения первой операции достигается высокая степень рекристаллизации, а поверх5 ность металла остается неокисленной. Второй отжиг служит для образования на новер.хности тонкой однородной по толщине аморфной окисной пленки.

Температурный интервал первого безокислительного отжига снизу ограничен

0 температурой начала вторичной рекристаллизации 510° С, сверху - точкой плавления алюминия 660°С. Практически верхний предел температуры зависит от качества печи (равномерности температуры, точности ее поддержания и т. д.) и обычно на 10-

50°С .меньше точки плавления. Второй, окислительный, отжиг должен проводиться при температуре ниже 480°С, так как при более высокой температуре интенсивно происходит кристаллизация окисной пленки,

0 приводящая к неравномерности ее толщины и структуры. При температуре ниже 200°С окисление алюминия происходит столь медленно, что продолжительность отжига становится неприемлемо большой.

Отожженная указанным способо.м фоль га при последующем травлении приобретает высокоразвитую поверхность, высокую удельную емкость и пористость.

В качестве примеров конкретной реализации способа можно привести обработку

л анодной алюминиевой фольги толщиной 0,1 мм чистотой 99,99%. Значения температуры безокислительного и окисляющего фольгу отжигов соответствовали предельным и средне.му значению предложенных температурных интервалов эти отжигов. Отжиг

5 в вакууме проводился при Р 0,5-10 Па в течение 10 ч, затем фольга охлаждалась до температуры окислительного отжига и выдерживалась в воздушной атмосфере 2 ч. Далее фольга подвергалась анодному травлению постоянным током в соляно-кислом электролите и формовке при напряжении 450 В в лимонно-кислом электролите.

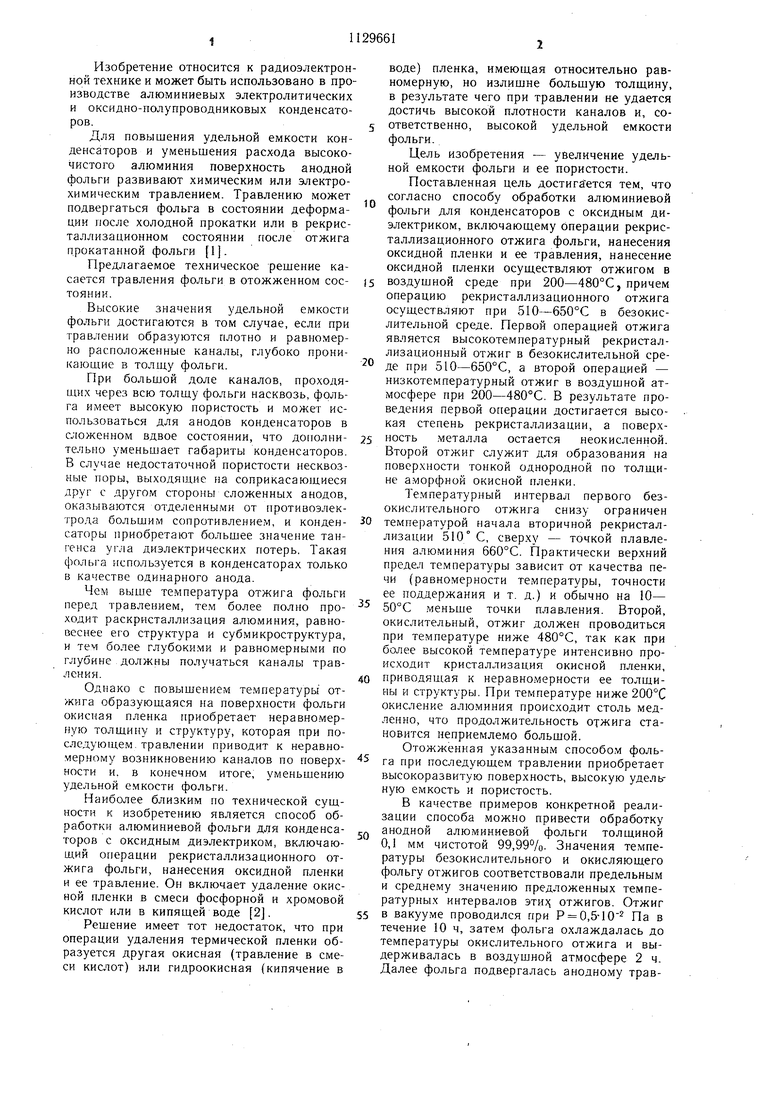

Для сравнения была изготовлена партия фольги, обработанная по суш.ествуюш.ей технологии с предварительным перед травлением отжигом в печи с ограниченным доступом воздуха при Т 510°С в течение 10 ч, а также по способу-прототипу, когда предварительная перед травлением обработка заключалась в отжиге в печи при Т 570°С в течение 10 ч с последующей гидратацией в кипящей воде в течение 10 мин. Результаты измерения емкости и пористости изготовленных из фольги анодов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки низковольтной алюминиевой фольги для анодов конденсаторов | 1991 |

|

SU1813811A1 |

| Способ формовки анодов алюминиевых электролитических конденсаторов | 1976 |

|

SU570117A1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАЗВИТОЙ ПОВЕРХНОСТИ НА РЕКРИСТАЛЛИЗОВАННОЙ АЛЮМИНИЕВОЙ ЭЛЕКТРОДНОЙ ФОЛЬГЕ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 2014 |

|

RU2559815C1 |

| Электролитический конденсатор | 1972 |

|

SU451135A1 |

| Способ обработки фольги для электродов электролитических конденсаторов | 1977 |

|

SU662628A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВОЙ ФОЛЬГИ ДЛЯ КОНДЕНСАТОРОВ С ОКСИДНЫМ ДИЭЛЕКТРИКОМ, включающий операции рекристаллизационного отжига фольги, нанесения оксидной пленки и ее травления, отличающийся тем, что, с целью увеличения удельной емкости фольги и ее пористости, нанесение оксидной пленки осуществляют отжигом в воздушной среде при 200-480°С, причем операцию рекристаллизационного отжига осуществляют при 510-650°С в безокислительной среде.

предлагаемому

510

480 собу 200

650 480 200

570 300

По существующей технологии

По прототипу

Пористость оценивалась по сквозной проводимости на постоянном токе формованных образцов, пропитанных раствором пентабората аммония в этиленгликоле. За единицу принималась пористость фольги, обработанная по существующей технологии.

Из таблицы видно, что обработка фольги по предлагаемому способу приводит к по43 43 45 47 51

1

1 3

3,2 2,8

42 34

1

выщению емкости фольговых анодов до 27% по сравнению с емкостью анодов, изготовленных по существующей технологии, и до 78% по сравнению с анодами, изготовленными по способу-прототипу. При этом обработка фольги по предлагаемому способу позволяет получить увеличение ее пористости, более чем в 3 раза.

Авторы

Даты

1984-12-15—Публикация

1982-12-30—Подача