(54) СИСТЕМА СМАЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система смазки | 1978 |

|

SU781488A1 |

| Распределитель смазки | 1977 |

|

SU638799A1 |

| Распределитель двухлинейной системы смазки | 1976 |

|

SU659825A1 |

| НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО С ПРОГРАММИРУЕМОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА И ЦЕНТРАЛИЗОВАННЫМ КОНТРОЛЕМ | 2004 |

|

RU2273792C2 |

| Нагнетательное устройство | 1977 |

|

SU679772A1 |

| Смазочный многоотводный насос | 1983 |

|

SU1203326A1 |

| ПОСЛЕДОВАТЕЛЬНЫЙ СМАЗОЧНЫЙ МАСЛЯНО-ВОЗДУШНЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2215929C2 |

| Смазочный питатель | 1981 |

|

SU1016614A1 |

| Последовательный регулируемый смазочный питатель | 1991 |

|

SU1827498A1 |

| Последовательный смазочный питатель | 1988 |

|

SU1551935A1 |

1

Изобретение относится к системам смаз- ки и может быть применено для смазки автоматических линий, поточных линий, прокатных станов и другого оборудования, требующего подачу смазочного материала в отдаленные друг от друга места смазки.

Известны централизованные системы смазки, содержащие по меньшей мере два распределителя смазки, каждый из которых содержит по меньщей мере два элемента, в Каждом элементе имеется плунжер двухстороннего действия, перемещающийся в цилиндрических расточках между двумя крайними положениями 1. Каждый плунжер имеет пояски и проточки, которые, находясь в цилиндрической расточке, образуют с ней две промежуточные и рабочую камеры. При этом расточки рабочих элементов распределителя соединены между собой последовательно каналами с двух сторон, а каждая расточка за исключением последней по ходу смазочного материала соединена каналами с центральным каналом и с отверстиями подачи смазки. Одна из промежуточных камер расточки пбследнего элемента распределителя соединена каналом, с отверстием

входа, переходящим в линию управления, и связана с одним из вьixoдныx отверстий последующего распределителя.

Недостатком известной системы смазки является то, что управление предыдущим

распределителем производится путем подвода смазки из рабочей камеры последующего распределителя в рабочую камеру упомянутого распределителя. Так как рабочие камеры управляющего элемента последующего

распределителя и управляемого элемента предыдущего распределителя связаны между собой, то количество .ходов плунжера управляемого элемента зависит от соотнощения объемов указанных камер, исходя из чего подбор распределителей и расчет системы смазки при разных объемах рабочих камер управляющего и управляемого элементов значительно усложняется, а в некоторых случаях, при больщом количестве распределителей, становится невозможным.

Известнь та.кже устройства для систем смазки, состоящие из трех элементов, содержащих йлунжер двустороннего действия с поясками и проточками, расположенный в цилиндрической расточке корпуса, причем

расточки соединены между собой линиями связи, а само устройство соединено с источником давления, системой смазки и сливной емкостью попеременно 2.

Недостатками указанного устройства являются сложность конструкции и невозможность использования рабочих камер каждого элемента для выдачи доз смазки потребителю.

Наиболее близким техническим решением к изобретению является система смазки, содержащая нагнетательное устройство со сливной емкостью, соединенное линиями связи с реверсивным устройством и распределителями смазки, связанными между собой линиями управления и состоящими, по крайней мере, из двух элементов, каждый из которых содержит плунжер с поясками и проточками, расположенными в цилиндрической расточке корпуса, образующий с этой расточкой промежуточные и рабочие камеры, при этом расточки этих элементов связаны вспомогательными каналами с центра льнЬш каналом, с отверстиями подачи и последовательно друг с другом, а последний элемент связан плунжером с датчиком контроля, переключающим реверсивное устройство 3.

Недостатками известной системы смазки являются конструктивная сложность распределителей смазки, обусловленная наличием четырех обратных клапанов, что приводит к снижению точности дозирования и повышению потерь давления в магистралях.

Цель изобретения - повыщение точности дозирования и устранение потерь давления в линиях управления.

Цель достигается тем, что одна из рабочих камер первого элемента каждого последующего, по ходу смазочного материала распределителя связана непосредственно с нагнетательным устройством через линию связи, центральный каНал предыдущего распределителя и линию уТлравления, а одна рабочая камера первого элемента первого распределителя сообщена со сл ивной емкостью через реверсивное устройство.

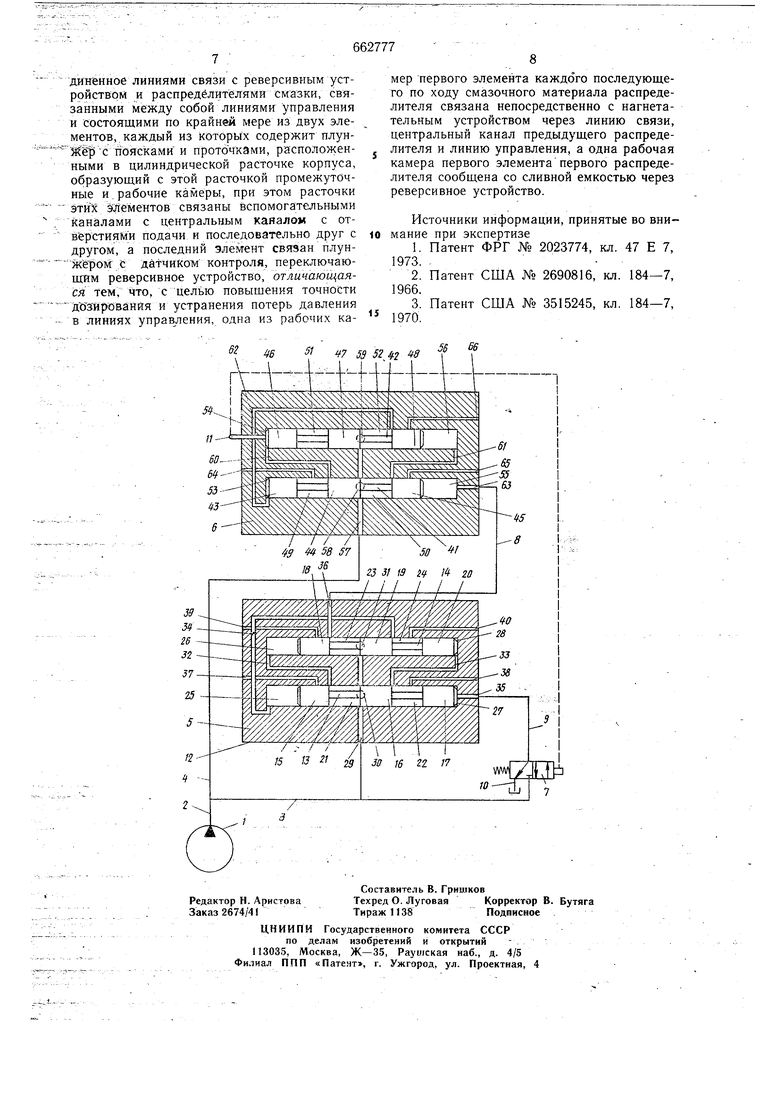

На чертеже схематически изображена система смазки.

Система смазки содержит нагнетательное устройство 1, соединенное линиями связи 2, 3 и 4 с распределителями смазки 5 и 6 и реверсивным устройством 7. Линии управления 8 и 9 соединяют распределители между собой и первый распределитель с реверсивным устройством. Реверсивное устройство соединено также со сливом линией слива 10. На распределителе 6 имеется датчик 11, связанный обратной связью с реверсивным устройством.

Распределитель смазки 5 имеет корпус 12, выполненный в виде элементов, содержащих цилиндрические расточки, в которых расположены плунжеры 13 и 14 с поясками

15-20 и проточками 21-24, совместно с расточками образующие промежуточные камеры, а торцы плунжеров с концами расточек образуют рабочие камеры 25-28. Элементы распределителя соединены с центральJ ным каналом 29 отверстиями 30 и 31, а также между собой вспомогательными каналами 32, 33 и 34.

Рабочая камера 27 распределителя 5 соединена каналом 35 и линией связи с реверсивным устройством, а канал 36 через про межуточную камеру, отверстие 31, центральный канал 29, линии связи 2 и 3, линию уп- равления 8 связывает нагнетательное устройство 1 с распределителем 6. Каждая расточка элемента имеет отверстия подачи 5 37, 38, 39, 40.

Распределитель смазки 6 также выполнен в виде элементов, содержащих цилиндрические расточки, в которых расположены плунжеры 41 и 42, с поясками 43-48 и проточками 49-52, совместно с расточ ками образующие промежуточные камеры, а торцы плунжеров с концами расточек образуют рабочие камеры 53-56. Элементы распределителя соединены с центральным каналом 57 каналами 58 и 59, а также межJ ду собой вспомогательными каналами 60, 61, 62. Рабочая камера 55 распределителя 6 соединена каналом 63, линией управления 8 через канал 36 распределителя 5, промежуточную камеру, образованную проточкой 23 и расточкой, канал 31, центральный 0 канал 29 и линией связи 2 и 3 с нагнетательным устройством 1, каждая расточка элемента имеет отверстия подачи 64, 65, 66.

Система смазки работает следующим образом.

Смазочный материал по линиям связи 2, 3 и 4 параллельно нагнетается устройством 1 к распределителям 5 и 6. Рабочая камера 27 первого по ходу смазочного материала элемента распределителя 5 каналом 35 линиями связи 9 и 10 через реверсивное устройство связана со сливом. Плунжер 13 находится в правом крайнем положении, смазочный материал по центральному каналу 29, каналу 30, вспомогательному каналу 32 поступает- в рабочую камеру 26 последнего элемента, перемещая плунжер 14 вправо.

Промежуточная камера, образованная проточкой 24 плунжера 14 и расточкой, соединяет вспомогательный канал 34 с отверстием подачи 40. Поясок 18 .плунжера 14 перекрывает отверстие подачи 39. Промежуточная камера, образованная проточкой 23 плунжера 14 и расточкой, отверстием 31, каналом 36, линией связи 8 и каналом 63 первого элемента распределителя 6 соединяет центральный канал 29 распределителя 5 с рабочей камерой 55 распределителя 6.

Смазочный материал от нагнетательного устройства по перечисленным каналам, линиям связи и управления поступает в рабочую камеру 55 распределителя 6 и перемещает плунжер 41 влево. В результате этого доза смазки из рабочей камеры 53 распределителя 6 через канал 62, промежуточную камеру, образованную проточкой 52 и расточкой, отверстие подачи 66 поступает к потребителю. Промежуточная камера, образованная проточкой 49 плунжера 41 и расточкой, соединяет вспомогательный канал 60, с отверстием подачи 64, а противоположная ей промежуточная камера, образованная проточкой 50 и расточкой, каналом 58 и вспомогательным каналом 61 соединяет центральный канал 57 с рабочей камерой 56; поясок 45 перекрывает отверстие подачи 65. Смазочный материал по перечисленным каналам распределителя 6 от нагнетательного устройства поступает в рабочую камеру 56 и перемещает плунжер 42 распределителя 6 влево. В результате этого доза смазки из рабочей камеры 54 через вспомогательный канал 60, промежуточную камеру, образованную проточкой 49 и расточкой, отверстие подачи 64 поступает к потребителю. Поясок 48 перекрывает отверстие подачи 66.

Промежуточная камера, образованная проточкой 52 и расточкой, вспомогательным каналом 62 и каналом 59 соединяет рабочую камеру 53 с центральным каналом 57, а следовательно, с нагнетательным устройством. Так как рабочая камера 55 распределителя 6 через линию управления 8 и каналы распределителя 5 также соединена с нагнетательным устройством, то движения плунжера 41 распределителя 6 не происходит. При движении плунжера 42 влево датчик 11 распределителя 6 выдает сигнал на переключение реверсивного золотника 7 со слива на нагнетание, т. е. линия связи 3 через реверсивное устройство 7 соединяется с линией управления 9. Смазочный материал от нагнетательного устройства по вышеперечисленным линиям связи поступет в рабочую камеру 27 распределителя 5 и перемещает плунжер 13 влево. В результате этого доза смазки из рабочей камеры 25 по вспомогательному каналу 34 через промежуточную камеру, образованную проточкой 24 и расточкой, и отверстие подачи 40 поступает к потребителю. Промежуточная камера, образованная проточкой 21 и расточкой, соединяет вспомогательный канал 32 с отверстием подачи 37, а поясок 17 перекрывает отверстие подачи 38. Промежуточная камера, образованная проточкой 22 и расточкой, вспомогательным каналом 33, каналом 30 соединяет рабочую камеру 28 с центральным каналом 29 и через линии связи 2 и 3 - с нагнетательным устройством 1.

Смазочный материал по перечисленным каналам и линиям связи поступает в рабочую камеру 28 распределителя 5. Плунжер

14 перемещается влево. Доза смазки из рабочей камерь 26 по вспомогательному каналу 32, через промежуточную камеру, образованную проточкой 21 и расточкой, отверстие подачи 37 поступает к потребителю. Промежуточная камера, образованная Проточкой 23 плунжера 14 и расточкой, соединяет канал 36 с отверстием подачи 39. Поясок 20 перекрывает отверстие подачи 40. Промежуточная камера, образованная проточкой 24 и расточкой, вспомогательным

каналом 34 и отверстием 31 соединяет рабочую камеру 25 с центральным каналом 29. Смазочный материал от нагнетательного устройства по линиям связи 2 и 3 через вышеперечисленные каналы поступает в рабочую

камеру 25. Так как рабочая камера 27 каналом 35 через реверсивное устройство линиями связи 2, 3, 9 также соединена с нагнетательным устройством, то движения плунжера 13 не происходит.

Так как после перемещения плунжера

0 14 распределителя 5 промежуточная, камера, образованная проточкой 23 и расточкой, соединила канал 36 с отверстием подачи 39, плунжер 41 распределителя 6 получает возможность пер-еместиться вправо. Доза смазки из рабочей камеры 55 по каналу 63 распределителя 6, линии управления 8, каналу 36 распределителя 5 через промежуточную камеру, образованную проточкой 23 и расточкой, поступает в отверстие подачи 39, а оттуда к потребителю.

0

Промежуточная камера, образованная проточкой 50 и расточкой распределителя 6, соединяет вспомогательный канал 61 с отверстием подачи 65. Поясок 43 перекрывает отверстие подачи 64.

5 Промежуточная камера, образованная проточкой 49 и расточкой, вспомогательным каналом 60, каналом 58 соединяет рабочую камеру 54 с центральным каналом 57. Смазочный материал от нагнетательного устройства по линии связи 2 и 4 через пере0численные каналы поступает в рабочую камеру 54 и перемещает плунжер 42 распределителя 6 вправо. Доза смазки из рабочей камеры 56 по вспомогательному каналу 61 через промежуточную камеру, образованную

5 проточкой 50 и расточкой, отверстие подачи 65 поступает к потребителю.

Датчик 11 распределителя 6 выдает сигнал на переключение золотника с нагнетания на слив, т. е. линия управления 9 через 0 реверсивное устройство 7 соединяется с линией слива 10. Работа системы смазки начинает повторяться.

Формула изобретения

55

Система смазки, содержащая нагнетательное устройство со сливной емкостью, сое

Авторы

Даты

1979-05-15—Публикация

1976-05-17—Подача